Mechanizmy cięcia i konstrukcja strukturalna: Jak działają wiertła trójstożkowe i PDC

Zasada działania stożkowego toczenia wiertła trójstożkowego: Rozdrabnianie skał za pomocą siły mechanicznej

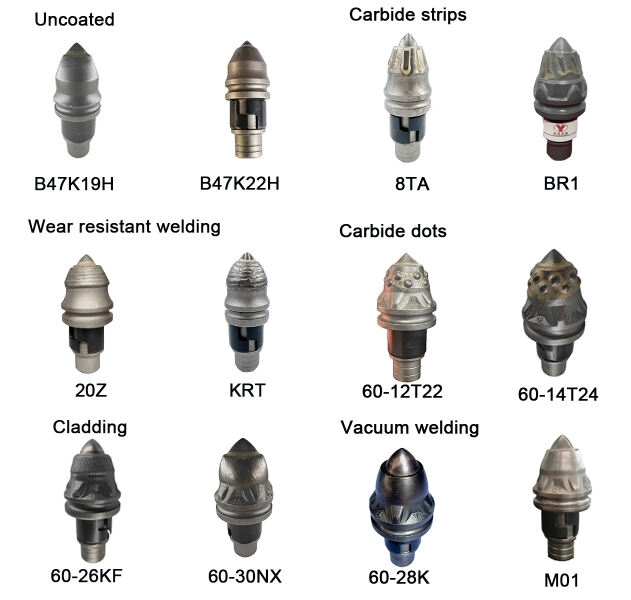

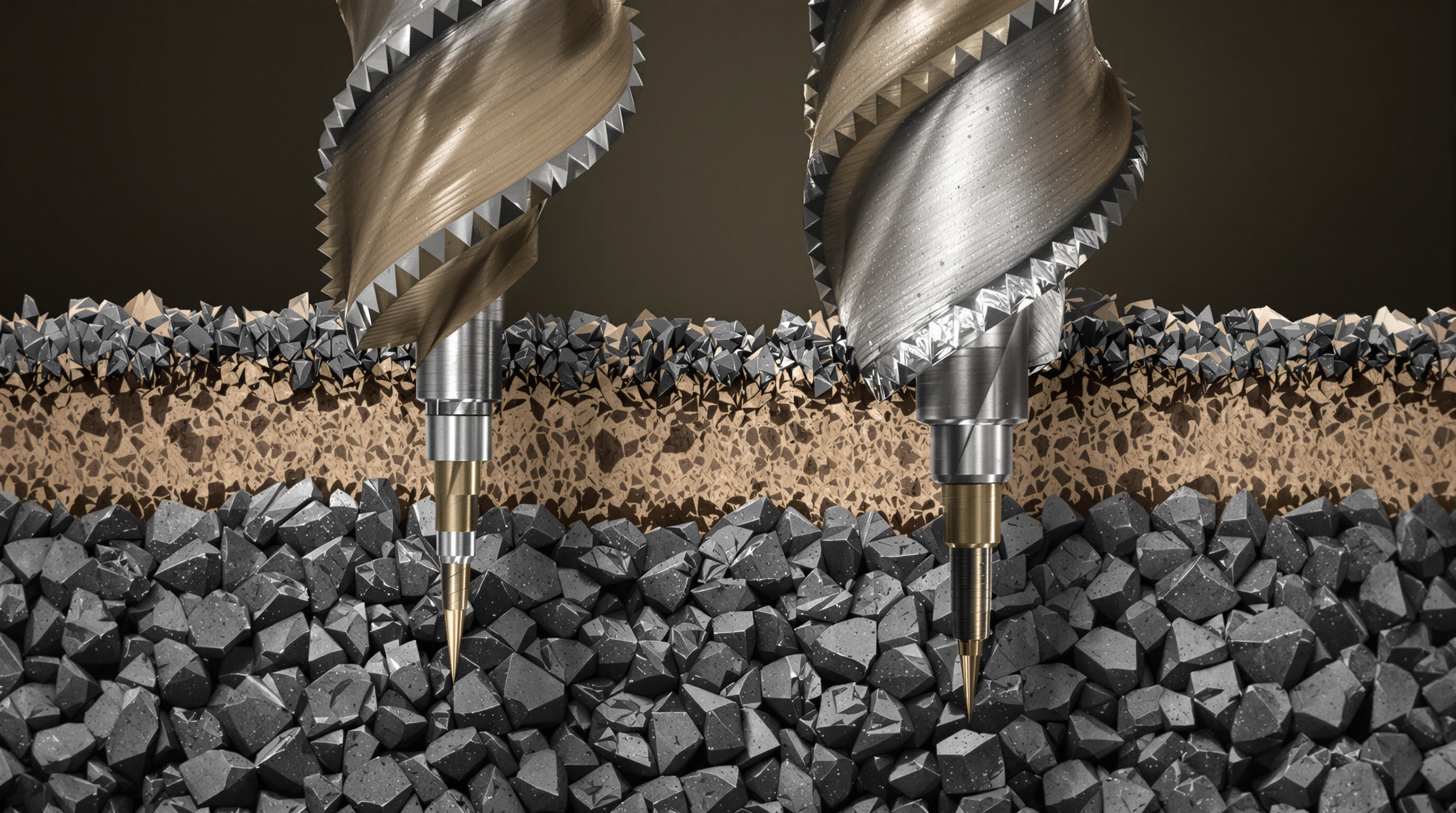

Wiertła trójstożkowe są wyposażone w trzy wirujące stożki, które posiadają wstawki z węglika wolframu lub stalowe zęby, służące do rozdrabniania skał poprzez ściskanie. Gdy rura wiertnicza się obraca, stożki wirują niezależnie na własnych łożyskach, generując zarówno siły tarcia, jak i uderzeniowe, które niszczą różne warstwy skał. Projekt ten działa szczególnie skutecznie podczas wiercenia w warunkach złożonych, gdzie występują naprzemienne fragmenty materiału miękkiego i twardszego. W takich przypadkach kluczowa jest adaptowalność. To, co odróżnia wiertła trójstożkowe, to sposób dopasowania ich zębów oraz pozycjonowanie stożków względem siebie. Taka konstrukcja uniemożliwia zapychanie się wiertła podczas pracy w lepkich łupkach lub glinach, znacznie poprawiając wydajność podczas trudnych przejść pomiędzy różnymi typami formacji podziemnych.

Działanie ścinające wiertła PDC: Rola polikrystalicznych węglików diamentowych

Wiertła PDC, znane również jako Polikrystaliczne Wiertła Diamentowe (Polycrystalline Diamond Compacts), działają za pomocą stałych płytek pokrytych syntetycznym diamentem, które wycinają skałę dzięki ciągłemu działaniu ścinającemu. Różnią się od wierteł trójstopniowych tym, że nie posiadają żadnych ruchomych części. Zamiast tego narzędzia te wykorzystują ostrza w kształcie noży, które skutecznie skrawają formacje podczas wirowania z wysokimi prędkościami obrotowymi. Pokryte diamentem płytki utrzymują swój ostrze od 50 do nawet 100 razy dłużej niż standardowe materiały, podczas pracy w skałach o miękkiej i średniej twardości. To pozwala zmniejszyć tarcie oraz generowanie ciepła podczas operacji wiercenia. W kwestii wskaźników wydajności, testy terenowe wykazują, że ten mechanizm ścinający może zwiększyć szybkość penetracji (ROP) około 2 do 4 razy w porównaniu do tradycyjnych wierteł stożkowych, w przypadku spójnych typów skał, takich jak złoża łupków czy formacje solne. Dla wiertaczy dążących do maksymalizacji długości przebiegu na jedno wiertło, różnica ta znacząco wpływa na efektywność operacyjną.

Kluczowe różnice konstrukcyjne: łożyska, układ ostrzy i profile wiertła

| Cechy | Bity Tricone | Wiertła PDC |

|---|---|---|

| Ruchome części | Łożyska, uszczelnienia, stożki rotacyjne | Ostrza stałe, bez łożysk |

| Układ ostrzy | Zęby/wkładki ustawione naprzemiennie na stożkach | Spiralne/promieniowe ostrza z 6–8 ostrzami |

| Profil wiertła | Zaokrąglony w celu pochłaniania uderzeń | Płaski/stożkowy do zoptymalizowanego ścinania |

Projekty trójstożkowe podkreślają trwałość mechaniczną dzięki uszczelnionym łożyskom tocznym, które wytrzymują wibracje w twardej skale, podczas gdy wiertła PDC poprawiają przepływ cieczy i usuwanie odpadów dzięki otwartym profilom czołowy.

Wielkość i konfiguracja noży: dopasowanie struktury tnącej do twardości formacji

Podczas pracy z miększymi formacjami skalnymi najlepsze rezultaty dają większe noże PDC o średnicy od 13 do 19 milimetrów, ponieważ zapewniają większą powierzchnię ścinania, co zwiększa szybkość wnikania. Natomiast w przypadku twardszych i bardziej ściernych obszarów, lepiej sprawdzają się mniejsze noże o średnicy od 8 do 12 mm, wsparte mocniejszym podłożem, ponieważ są bardziej odporne na zużycie i dłużej trzymają się na głowicy wiertniczej. Głowice tricone radzą sobie z różną twardością formacji dzięki konfiguracji zębów. W warunkach miękkiego podłoża zazwyczaj stosuje się zęby rozstawione w większych odstępach, natomiast w formacjach twardych lub pękniętych – zęby są krótsze i ustawione bliżej siebie. Niektóre nowe, hybrydowe konstrukcje głowic wiertniczych łączą skuteczność tnącą technologii PDC z odpornością charakterystyczną dla tradycyjnych głowic tricone. Takie rozwiązania wykazały istotne poprawy skuteczności przy wierceniu przez naprzemienne warstwy wapienia i piaskowca, co stanowi poważne wyzwanie dla konwencjonalnego sprzętu.

Wydajność w Różnych Formacjach Geologicznych: Które Wiertło Świetnie Się Spisuje

Formacje Miękkie: Wysoka ROP z Wiertłami PDC

Wierteł PDC dominują w formacjach miękkich, takich jak glina czy piaski niezespolone, gdzie ich działanie ścinające osiąga ROP nawet trzy razy szybciej niż w przypadku wierteł tricone. Polikrystaliczne diamentowe noże skutecznie przycinają plastyczne skały bez nadmiernego wytwarzania ciepła – co jest kluczowe przy wierceniu wrażliwych na wodę łupków czy warstw gumbo.

Skały Średnio Twarde i Twarde: Lepsza Tolerancja i Stabilność Tricone

Wiertła trójstożkowe najlepiej sprawdzają się podczas wierceń w formacjach o średniej twardości, takich jak wapień czy dolomit, szczególnie tam, gdzie istnieje potrzeba dobrej odporności na uderzenia. To, co czyni je tak skutecznymi, to właśnie konstrukcja z toczącymi się stożkami, która równomiernie rozkłada naprężenia mechaniczne na wszystkie łożyska. Dzięki temu utrzymywana jest stabilna prędkość penetracji na poziomie 4 do 6 metrów na godzinę, nawet w przypadku napotkania tych irytujących, twardych warstw, które mogą spowolnić pracę. Badania terenowe wykazały również ciekawą rzecz: wiertła trójstożkowe z wkładkami z węglika wolframu wiercą o około 12 do 15 procent szybciej w porównaniu do standardowych wiertł PDC w podobnych warunkach geologicznych. Dlatego właśnie wielu operatorów nadal je preferuje w określonych zastosowaniach, mimo dostępności nowszych technologii na rynku.

Strefy mieszane i ściereczne: wyzwanie dla frezów PDC

Efektywność ścinania wiertła PDC staje się wadą w przypadku wiercenia w formacjach z wtrąceniami cherty lub warstwami kwarcytu. Materiały ścierniowe zwiększają zużycie ostrzy wiertła PDC o 20–30% w porównaniu do mekanizmu mielenia wiertła tricone, jak wykazano w analizie operacji wiertniczych z basenu Permian z 2023 roku.

Studium przypadku: Efektywność wiercenia w łupkach Eagle Ford w Teksasie

Testy terenowe przeprowadzone w 2023 roku na formacjach łupkowych Eagle Ford wykazały, jak bardzo lepszą wydajność mają wiertła PDC w porównaniu z tradycyjnymi alternatywami. Podczas tych prób, wiertnicy osiągnęli prędkości wynoszące około 28,5 metra na godzinę dzięki specjalnie dobranym grawerom na powierzchni wiertła. Co jednak naprawdę miało znaczenie, to nowe metody kontroli wibracji w otworze. Te techniki zmniejszyły problemy związane z przedwczesnym zużyciem o około 40%, co oznacza mniej przestojów i niższe koszty wymiany. Gdy firmy łączą inteligentne projekty wiertła z ostrożnymi dostrojeniami podczas rzeczywistych operacji, zauważają realne poprawy w swoich wynikach finansowych. Wyniki z Eagle Ford sugerują, że technologia PDC nie tylko jest obiecująca, ale już teraz przynosi widoczne korzyści dla operatorów gotowych inwestować w dobre praktyki inżynierskie.

Dopasowanie formacji i wyboru wiertła na podstawie litologii

Węglanowe vs. Formacje naprzemienne: dopasowanie wiertła do typu skały

Wiertła PDC najlepiej sprawdzają się w jednorodnym wapiennym skałach, ponieważ skutecznie tną je dzięki spójnej strukturze skał. Z drugiej strony, wiertła trójstopniowe wyposażone w wkładki z węglika wolframu (TCI) działają znacznie lepiej w przypadku warstw złożonych z łupków, piaskowców i gliny. Ich działanie polegające na rozbijaniu jest idealne dla takich formacji, gdzie twardość zmienia się gwałtownie z warstwy na warstwę. Ostatni projekt wierceń w północnym Iraku w 2024 roku wykazał, że wiertła PDC były w stanie wiercić wapienie o 18% szybciej niż inne metody. Tymczasem te same wiertła TCI zmniejszyły problemy związane z wibracjami o około 32% podczas pracy na przemian zmieniających się typach skał. Dobór odpowiedniego wiertła do konkretnego typu skały również z ekonomicznego punktu widzenia daje realną różnicę. Koszty wiercenia spadają o około 22 grosze na metr, gdy zmniejsza się liczbę wymian wierteł i zwiększa ogólna prędkość wiercenia.

Klasyfikacja twardości skał i struktura decyzyjna wyboru wiertła

Systematyczny system twardości skał kieruje wyborem wiertła:

| Twardość formacji | Typ wiertła | Kluczowe zalety |

|---|---|---|

| Miękka (UCS < 10k psi) | PDC lub tricone z nacięciami | Wysoka prędkość penetracji, skuteczne cięcie |

| Średnia (10-20k psi) | Konfiguracje hybrydowe PDC/TCI | Zrównoważona trwałość i szybkość |

| Twarda (>20k psi) | Gęsty TCI tricone | Odporność na uderzenia, stabilność |

System klasyfikacji IADC uzupełnia to, ilościowo określając ścieralność i wytrzymałość na ściskanie, umożliwiając buroperatorom dopasowanie specyfikacji wiertła do trudności związanej z utworami. Na przykład, wiertła TCI o kodzie IADC 415 wytrzymują strefy bogate w kwarcz, w których noże PDC odznaczają się uszkodzeniami termicznymi.

Najlepsze zastosowania: Kiedy wybrać PDC a kiedy Tricone w zależności od warunków

Wybierz wiertła PDC do otworów pionowych w jednorodnych węglanach lub miękkich łupkach wymagających maksymalnej prędkości penetracji (ROP). Wybierz wiertła tricone, gdy wiertasz:

- Otwory kierunkowe przez strefy uskokowe

- Wysokościeralne utwory (np. piaskowiec o zawartości kwarcu powyżej 40%)

- Odcinki z nieprzewidywalnymi zmianami litologii

Mechaniczne łożyska w wiertłach tricone lepiej znoszą nagłe skoki twardości niż stałe noże w wiertłach PDC, co zmniejsza ryzyko katastrofalnych awarii o 27% w złożonych basenach, zgodnie z analizą zużytych wiertł.

Efektywność kosztowa i całkowity koszt posiadania: PDC vs. Wiertła Tricone

Koszty wstępne: Dlaczego wiertła PDC wymagają wyższych nakładów początkowych

Wiertła PDC generują o 40–60% wyższe koszty początkowe niż wiertła triconowe ze względu na złożony proces produkcji syntetycznych diamentowych ostrzy i zastosowanie specjalistycznych materiałów. Ten wyższy koszt odzwierciedla zaawansowaną inżynierię, ale stanowi barierę dla operacji ograniczonych pod względem kapitałowym. Z kolei wiertła triconowe oferują natychmiastową ulgę budżetową dzięki prostszej konstrukcji oraz łatwo dostępnych wkładkom z węglika wolframu.

Analiza kosztu na metr: Długoterminowe oszczędności dzięki zastosowaniu PDC w odpowiednich formacjach

Czy wiercenie w miękkich do średnich warstw skalnych, takich jak łupki czy wapień? Wiertła PDC opłacają się na dłuższą metę, mimo że początkowo kosztują więcej. Sposób, w jaki te wiertła tną formację, pozwala operatorom osiągnąć o 30 do 50 procent lepsze wskaźniki przenikania. Dodatkowo, pracownicy nie muszą ich zastępować tak często jak tradycyjne wiertła trójstożkowe. Niektóre testy terenowe wykazały, że może to obniżyć koszty o około 18 do 25 centów na metr wierconej skały przy pracy z jednorodnymi typami skał. Zespoły terenowe, które przeszły na wiertła PDC, zauważają istotne oszczędności już po wywierceniu kilku otworów, co sprawia, że wyższy początkowy koszt jest warty poniesienia w większości operacji.

Czas przestoju, częstotliwość wymiany i wpływ konserwacji na całkowity koszt posiadania (TCO)

Wiertła trójstożkowe generują ukryte koszty operacyjne poprzez:

- Konserwacja łożysk : Wymagają regularnego smarowania, a w strefach ścieralnych wskaźnik awarii wzrasta o 15%

- Czas wyciągania i opuszczania zestawu wiertniczego (trip time) : 3–5 dodatkowych wymian wiertła na jeden otwór w porównaniu do wiertła PDC

-

Operacje rybackie : Ryzyko utraty stożka, co może kosztować od 15 000 do 50 000 dolarów na zdarzenie

Wiertła PDC eliminują ruchome części, zmniejszając czas nieproduktywny o 20–35% i znacznie obniżając koszty utrzymania.

Dane z terenu: Koszt na stopę w operacjach w rejonie Bakken w Północnej Dakocie

| Typ wierteł | Średni koszt/stopę | Średnie trwałość (stopy) | Liczba wyciągów na odwiert |

|---|---|---|---|

| PDC | 42 USD | 3,800 | 1.2 |

| Tricone | 67 USD | 1,200 | 4.3 |

| Dane zebrane z 27 odwiertów w formacji Bakken (2023 r.) | |||

| Wiertła PDC osiągnęły o 37% niższy koszt na stopę dzięki przedłużonej trwałości w tej formacji łupkowej, co potwierdza ich przewagę kosztu całkowitego (TCO) mimo 2,8—krotnie wyższej ceny zakupu. |

Trwałość i żywotność w trudnych warunkach wiercenia

Odporność na zużycie w warstwach o wysokiej abrazji

Wiertła PDC naprawdę doskonale sprawdzają się przy przechodzeniu przez trudne, ścierne warstwy piaskowca i łupku, ponieważ są wyposażone w specjalne polikrystaliczne diamentowe wiertła (PDC). Te wiertła znacznie lepiej radzą sobie z tarcie w porównaniu do starszych materiałów. Z drugiej strony, wiertła trójstopniowe opierają się głównie na wkładkach z węglika wolframu, które jednak szybko się zużywają podczas długotrwałego kontaktu z skałami bogatymi w krzemionkę. Zgodnie z testami terenowymi przeprowadzonymi na różnych placach wiertniczych, większość wiertła PDC nadal zachowuje około 80 do 90 procent swojej pierwotnej mocy tnącej nawet po około 150 godzinach pracy w trudnych warunkach. Tymczasem operatorzy zazwyczaj muszą wymieniać części wiertła trójstopniowego między 50 a 70 godzinami później w porównywalnych warunkach. Ta różnica znacząco wpływa na koszty operacyjne i przestoje w działaniach wiertniczych.

Degradacja termiczna i mechaniczna: ostrza PDC w porównaniu z wstawkami z węglika wolframu

Intensywny żar panujący w dużych głębokościach, przekraczający 300 stopni Fahrenheita (około 149 stopni Celsjusza), oddziałuje na różne rodzaje wiertła w sposób specyficzny dla każdego z nich. Ostrza PDC zachowują swoją integralność aż do około 1292 stopni Fahrenheita, ponieważ diamenty doskonale przewodzą ciepło, choć nagłe zmiany temperatury mogą powodować ich mikroskopijne pęknięcia. W przypadku wiertła trójstopniowego (tricone) głównym problemem jest to, co dzieje się z ich łożyskami w podwyższonej temperaturze. Uszczelnione łożyska toczne przestają działać tak skutecznie, tracąc około jednej trzeciej skuteczności smarowania przy każdym wzroście temperatury o 50 stopni. Wstawki z węglika wolframu mają tendencję do stopniowego kruszenia się zamiast jednorazowego pęknięcia, co w rzeczywistości czyni je dość niezawodnym wyborem w obszarach, gdzie temperatura ulega stałym wahaniom. Większość inżynierów terenowych preferuje właśnie tę przewidywalność w trudnych warunkach pracy.

Równoważenie wysokiej prędkości penetracji (ROP) i trwałości wiertła w strefach o zmiennych warunkach

Operatorzy terenowi zazwyczaj wybierają wiertła PDC, gdy potrzebują wysokich wartości szybkości penetracji w jednorodnych formacjach skalnych, choć zazwyczaj zamieniają je na trójścienne wiertła, gdy natrafią na trudne warstwy wapienia zmieszanego z krzemionką. Ostatni test terenowy przeprowadzony w 2023 roku w zasobie Permian Basin wykazał również ciekawe wyniki. Wiertła PDC osiągały około 22% lepszą szybkość penetracji (ROP) niż ich odpowiedniki trójścienne — nie ma co do tego wątpliwości. Ale tu pojawia się haczyk — za każdym razem, gdy występowały nagłe zmiany twardości skały, ekipy musiały zmieniać wiertła około trzy razy częściej. To właśnie wtedy inteligentne zespoły wiertnicze zaczynają rozważać podejście hybrydowe. Stosowanie wiertła trójścienno w strefach przejściowych, a zachowanie wiertła PDC na jednorodnych odcinkach, faktycznie obniżyło ogólne koszty wiercenia o około 18,50 USD na stopę w porównaniu do stosowania tylko jednego typu wiertła przez cały czas. Warto o tym pomyśleć, biorąc pod uwagę zarówno aspekt finansowy, jak i efektywność.

Często zadawane pytania

Jakie są główne różnice między wiertłami tricone a PDC?

Wiertła tricone wykorzystują obracające się stożki i są idealne do pracy w warunkach mieszanych, podczas gdy wiertła PDC mają stałe noże pokryte syntetycznymi diamentami i najlepiej sprawdzają się w jednorodnych formacjach skalnych.

Dlaczego wiertła PDC są początkowo droższe?

Wiertła PDC wymagają skomplikowanego procesu produkcji z uwagi na zastosowanie nacięć z syntetycznych diamentów, co tłumaczy ich wyższą cenę w porównaniu do prostszych konstrukcji tricone.

Jak wiertła tricone radzą sobie w różnych formacjach geologicznych?

Wiertła tricone są elastyczne i dzięki różnym konfiguracjom zębów potrafią radzić sobie z formacjami miękkimi i twardymi. Świetnie sprawdzają się w formacjach średnio twardych, takich jak wapień czy dolomit.

Kiedy warto wybrać wiertła PDC zamiast tricone?

Wiertła PDC wybieraj do pionowych otworów w jednorodnych węglanach lub miękkich łupkach, gdzie wymagana jest wysoka prędkość penetracji.

Jak porównać koszty na metr między wiertłami PDC a tricone?

Wiertła PDC zazwyczaj pozwalają osiągnąć oszczędności w dłuższym horyzoncie czasowym w odpowiednich warstwach geologicznych, obniżając koszty o 18–25 centów na metr dzięki większej trwałości i wyższej prędkości wiercenia.

Spis treści

-

Mechanizmy cięcia i konstrukcja strukturalna: Jak działają wiertła trójstożkowe i PDC

- Zasada działania stożkowego toczenia wiertła trójstożkowego: Rozdrabnianie skał za pomocą siły mechanicznej

- Działanie ścinające wiertła PDC: Rola polikrystalicznych węglików diamentowych

- Kluczowe różnice konstrukcyjne: łożyska, układ ostrzy i profile wiertła

- Wielkość i konfiguracja noży: dopasowanie struktury tnącej do twardości formacji

- Wydajność w Różnych Formacjach Geologicznych: Które Wiertło Świetnie Się Spisuje

- Dopasowanie formacji i wyboru wiertła na podstawie litologii

-

Efektywność kosztowa i całkowity koszt posiadania: PDC vs. Wiertła Tricone

- Koszty wstępne: Dlaczego wiertła PDC wymagają wyższych nakładów początkowych

- Analiza kosztu na metr: Długoterminowe oszczędności dzięki zastosowaniu PDC w odpowiednich formacjach

- Czas przestoju, częstotliwość wymiany i wpływ konserwacji na całkowity koszt posiadania (TCO)

- Dane z terenu: Koszt na stopę w operacjach w rejonie Bakken w Północnej Dakocie

- Trwałość i żywotność w trudnych warunkach wiercenia

- Często zadawane pytania