Механизмы резания и конструктивное исполнение: как работают шарошечные и алмазно-матричные долота

Вращающееся конусное действие шарошечных долот: разрушение породы механическим усилием

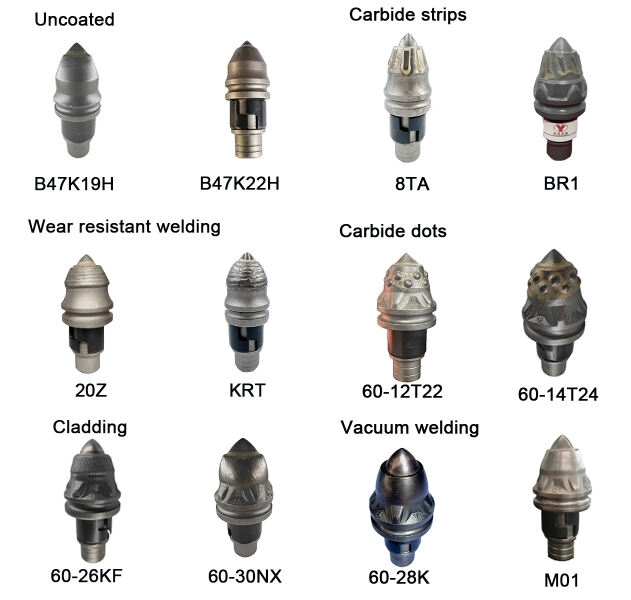

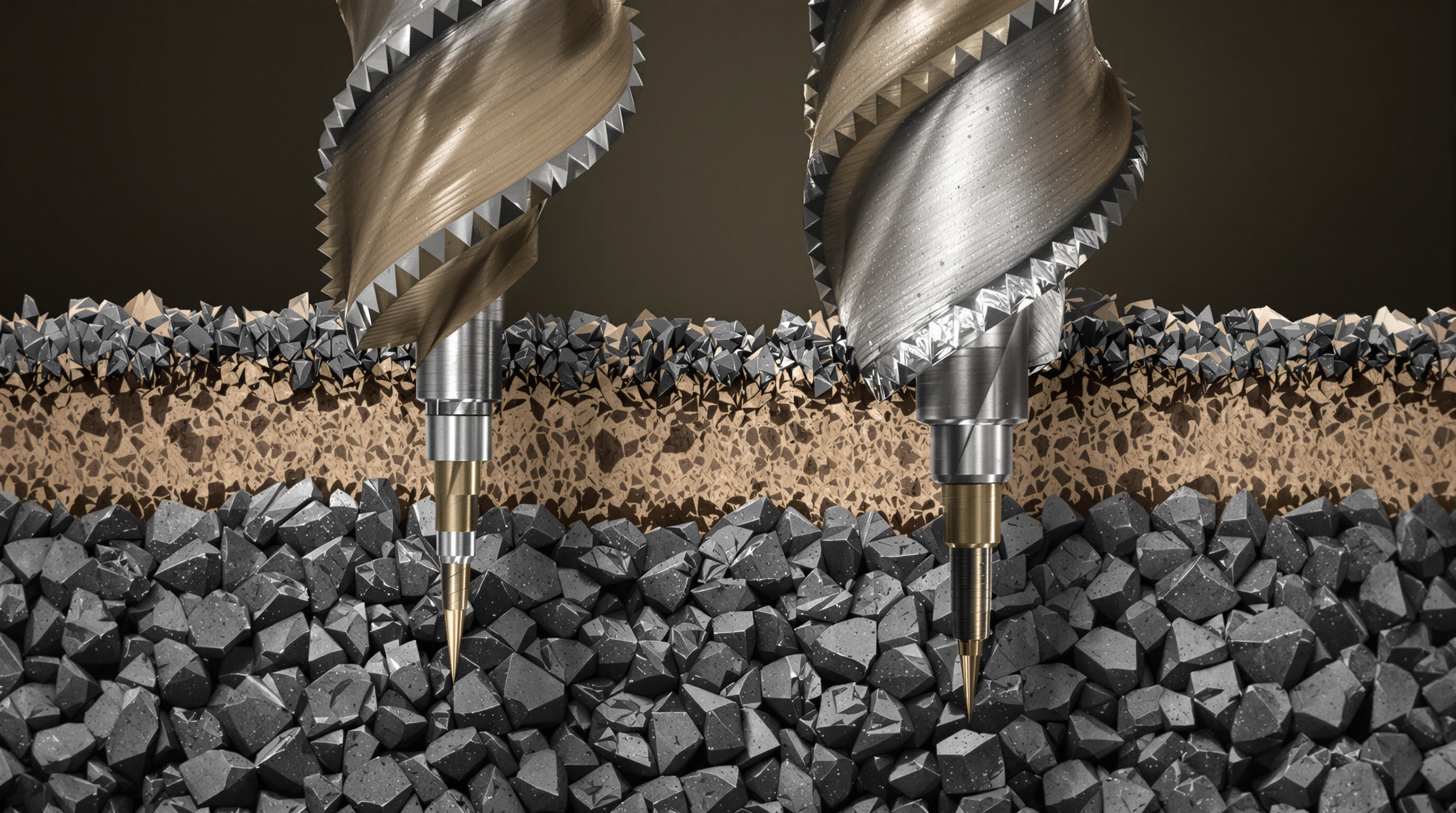

Шарошечные буровые долота оснащены тремя вращающимися конусами, которые имеют либо вставки из твердого сплава, либо стальные зубья, предназначенные для разрушения породы с помощью сжатия. При вращении бурильной колонны эти конусы вращаются отдельно на собственных подшипниках, создавая шлифовальные и ударные усилия, разрушающие различные слои горных пород. Эта конструкция особенно эффективна при бурении в сложных грунтовых условиях, когда участки мягких материалов находятся рядом с более твердыми участками. Способность адаптироваться играет в этих ситуациях важную роль. Особенность шарошечных долот заключается в том, как их зубья взаимодействуют между собой и в расположении конусов относительно друг друга. Такая конструкция предотвращает засорение долота при работе с липкими сланцами или глинами, что значительно улучшает производительность в сложных переходах между различными типами подземных формаций.

Режущее действие долот PDC: Роль поликристаллических алмазных резцов

Буровые коронки PDC, также известные как поликристаллические алмазные коронки, работают с неподвижными резцами, покрытыми синтетическими алмазами, которые разрушают породу за счет постоянного сдвига. Они отличаются от трехшарошечных коронок тем, что в них полностью отсутствуют движущиеся части. Вместо этого данные инструменты используют лезвийные резцы, которые эффективно скалывают породу при вращении на высоких оборотах. Алмазное покрытие резцов сохраняет остроту от 50 до 100 раз дольше, чем обычные материалы, при работе с породами мягкой и средней твердости. Это позволяет снизить трение и выделение тепла во время буровых операций. Что касается показателей эффективности, то полевые испытания показывают, что данный механизм сдвига может увеличить скорость проходки (ROP) примерно в 2–4 раза в сравнении с традиционными технологиями роликовых коронок в однородных породах, таких как сланцевые отложения или солевые формации. Для бурильщиков, стремящихся максимизировать длину проходки на одну коронку, это существенно повышает эксплуатационную эффективность.

Ключевые конструктивные различия: подшипники, расположение резцов и профиль долота

| Особенность | Трёхконусные долота | Оснастка PDC |

|---|---|---|

| Движущиеся части | Подшипники, уплотнения, вращающиеся конусы | Фиксированные резцы, отсутствие подшипников |

| Расположение резцов | Смещенные зубья/вставки на конусах | Спиральные/радиальные лезвия с 6–8 резцами |

| Профиль долота | Закругленный для поглощения ударов | Плоский/конический для оптимизированного скалывания |

Конусные долота обеспечивают механическую прочность за счет герметичных роликовых подшипников, выдерживающих вибрацию в твердых породах, тогда как долота PDC улучшают циркуляцию промывочной жидкости и удаление шлама благодаря открытому профилю.

Размер и конфигурация резца: соответствие структуры резания прочности породы

При работе с более мягкими породами лучше всего использовать крупные резцы PDC размером от 13 до 19 миллиметров, поскольку они обеспечивают большую площадь сдвига, что повышает скорость проходки. Для более твёрдых и абразивных участков предпочтительнее использовать небольшие резцы размером от 8 до 12 мм с усиленной основой. Шарошечные долота справляются с различной прочностью породы благодаря конфигурации зубьев. В условиях мягких грунтов обычно применяются зубья с большим шагом, а в условиях твёрдых или трещиноватых пород зубья делаются более короткими и расположенными ближе друг к другу. Некоторые современные комбинированные конструкции долот фактически объединяют эффективность резания технологии PDC и прочностные характеристики традиционных шарошечных долот. Такие комбинации показали значительное улучшение при бурении через чередующиеся слои известняка и песчаника, что представляет собой довольно сложную задачу для традиционного оборудования.

Эффективность в различных геологических породах: где каждое долото проявляет свои преимущества

Мягкие породы: высокая скорость бурения с долотами PDC

Долота PDC доминируют в мягких породах, таких как глина и несцементированные пески, где их срезающее действие обеспечивает скорость бурения (ROP), в три раза превышающую скорость шарошечных долот. Поликристаллические алмазные резцы эффективно разрезают пластичную породу без чрезмерного выделения тепла — критически важно при бурении водочувствительных сланцев или глинистых слоев.

Средние и твердые породы: превосходная устойчивость и стабильность шарошечных долот

Трехконусные долота особенно эффективны при бурении средних и твердых пород, таких как известняк и доломит, особенно когда требуется хорошая ударная стойкость. Что делает их настолько эффективными, так это конструкция с вращающимися конусами, которая распределяет механическое напряжение на все подшипники. Это помогает поддерживать довольно стабильную скорость проходки, примерно 4–6 метров в час, даже при встрече с надоедливыми твердыми прослойками, которые могут замедлить процесс. Полевые испытания также показали интересный результат: трехконусные долота с вставками из карбида вольфрама бурят примерно на 12–15 процентов быстрее по сравнению с обычными алмазными композитными долотами при одинаковых условиях породы. Нетрудно понять, почему многие операторы до сих пор предпочитают их использовать в определенных ситуациях, несмотря на появление новых технологий.

Смешанные и абразивные зоны: проблемы для резцов PDC

Снижение эффективности резания шарошечных долот становится недостатком в слоистых породах с конкрециями кремня или слоями кварцита. Абразивные материалы увеличивают износ резцов на 20–30% по сравнению с шарошечными долотами, как показано в анализе операций бурения в Пермском бассейне, проведенном в 2023 году.

Пример из практики: Эффективность бурения в сланцах Eagle Ford в Техасе

Полевые испытания, проведенные в 2023 году на сланцевых формациях Eagle Ford, показали, насколько лучше шарошки PDC работают по сравнению с традиционными альтернативами. В ходе этих испытаний бурильщики смогли достичь скорости около 28,5 метров в час благодаря специальным образом расположенным резцам на рабочей поверхности долота. Однако настоящим решающим фактором стали новые методы контроля вибраций в скважине. Эти методики сократили преждевременный износ примерно на 40%, что означает меньше простоев и расходов на замену. Когда компании комбинируют умные конструкции долот с тщательной настройкой во время реальных операций, они наблюдают реальные улучшения в финансовых результатах. Результаты, полученные на месторождении Eagle Ford, показывают, что технология PDC не просто перспективна — она уже сейчас приносит ощутимые выгоды операторам, готовым инвестировать в качественные инженерные решения.

Соответствие пород и выбор буровых долот по литологии

Карбонаты против переслаивающихся пород: подбор долот под тип породы

Шарошечные биты наиболее эффективны в однородных карбонатных породах, поскольку они эффективно режут однородные структуры пород. В свою очередь, трехшарошковые биты, оснащенные вставками из карбида вольфрама (TCI), показывают гораздо лучшие результаты при работе со смешанными слоями сланца, песчаника и глины. Их дробящее действие идеально подходит для таких формаций, где твердость резко меняется от одного слоя к другому. Недавний проект бурения в северном Ираке в 2024 году показал, что шарошечные биты смогли бурить известняк на 18% быстрее по сравнению с другими методами. В то же время, те же трехшарошковые биты сократили проблемы, вызванные вибрациями, примерно на 32% при работе со сменяющимися типами пород. Правильный выбор бит в соответствии с конкретным типом породы также дает ощутимую экономическую выгоду. Стоимость бурения снижается примерно на 22 цента за метр за счет уменьшения времени, затраченного на замену бит, и повышения общей скорости бурения.

Классификация твердости пород и методология выбора бит

Систематическая шкала твердости горных пород служит основой для выбора долота:

| Твердость породы | Рекомендуемый тип долота | Основные преимущества |

|---|---|---|

| Мягкая (предел прочности при сжатии < 10 тыс. фунтов на кв. дюйм) | Алмазно-шарошечное (PDC) или шарошечное с зубьями из инструментальной стали | Высокая скорость бурения, эффективная резка |

| Средняя (10–20 тыс. фунтов на кв. дюйм) | Гибридные конструкции PDC/TCI | Сбалансированная прочность и скорость |

| Твердая (>20 тыс. фунтов на кв. дюйм) | Плотный TCI-трехконусный | Стойкость к ударным нагрузкам, устойчивость |

Система классификации IADC дополняет это, количественно определяя абразивность и прочность на сжатие, что позволяет буровикам согласовывать параметры долота с трудностями в разрезе пород. Например, трехконусные долота с кодом IADC 415 выдерживают зоны, богатые кварцем, где резцы PDC страдают от термического повреждения.

Оптимальные сценарии применения: когда выбирать PDC или трехконусное долото в зависимости от условий

Выбирайте PDC-долота для вертикальных скважин в однородных карбонатных породах или мягких сланцах, где требуется максимальная скорость бурения. Выбирайте трехконусные долота при бурении:

- Наклонно-направленных скважин через зоны разломов

- Высокоабразивных породах (например, песчаник с содержанием кварца >40%)

- Интервалах с непредсказуемыми изменениями литологии

Механические подшипники трехконусных долот лучше переносят внезапные скачки твёрдости, по сравнению с фиксированными резцами PDC, снижая риск катастрофических поломок на 27% в сложных бассейнах согласно анализу изношенных долот.

Экономическая эффективность и общая стоимость владения: PDC против трехконусных долот

Первоначальные затраты: почему буровые коронки PDC требуют более высоких вложений

Буровые коронки PDC стоят на 40–60% дороже, чем шарошечные коронки, из-за сложного производства синтетических алмазных резцов и использования специализированных материалов. Эта надбавка обусловлена применением передовых технологий, но становится препятствием для операций с ограниченным бюджетом. В свою очередь, шарошечные коронки обеспечивают немедленную финансовую выгоду благодаря простой конструкции и использованию легко доступных вставок из карбида вольфрама.

Анализ стоимости на метр: долгосрочная выгода от применения PDC в подходящих породах

При бурении мягких и средних пород, таких как сланец или известняк, алмазные биты PDC окупаются в долгосрочной перспективе, несмотря на более высокую начальную стоимость. За счет механизма резания такие биты обеспечивают операторам на 30–50% более высокую скорость проходки. Кроме того, их приходится менять значительно реже, чем традиционные шарошечные биты. Некоторые полевые испытания показали, что это позволяет сократить затраты примерно на 18–25 центов на каждый пробуренный метр при работе с однородными породами. Бригады, перешедшие на использование PDC-бит, отмечают значительное снижение расходов уже после бурения нескольких скважин, что делает дополнительные начальные затраты оправданными для большинства операций.

Простои, частота замены и влияние обслуживания на общую стоимость владения

Шарошечные биты приводят к скрытым эксплуатационным расходам из-за:

- Обслуживания подшипников : Требуют регулярной смазки, при этом вероятность выхода из строя возрастает на 15% в абразивных зонах

- Времени на спуско-подъемные операции : На 3–5 больше замен бит на одну скважину по сравнению с PDC-битами

-

Операций по ловле : Риск потери конуса, который может стоить от 15 000 до 50 000 долларов США на один инцидент

Биты PDC исключают движущиеся части, сокращая время простоя на 20–35% и значительно снижая затраты на техническое обслуживание.

Полевые данные: Стоимость на фут в операциях в Баккене, Северная Дакота

| Тип долота | Средняя стоимость/фут | Средний срок службы (футы) | Количество спускоподъемных операций на скважину |

|---|---|---|---|

| PDC | $42 | 3,800 | 1.2 |

| Трёхконусное | $67 | 1,200 | 4.3 |

| Данные собраны по 27 сланцевым скважинам Баккена (2023) | |||

| Биты PDC обеспечили снижение стоимости на фут на 37% за счет увеличенного срока службы в этих сланцевых породах, что подтверждает их преимущество в общей стоимости владения, несмотря на в 2,8 раза более высокую цену покупки. |

Надежность и долговечность в сложных условиях бурения

Износостойкость в высокоабразивных породах

PDC-биты действительно хорошо показывают себя при работе с трудными абразивными пластами песчаника и сланца, поскольку они оснащены специальными поликристаллическими алмазными резцами (PDC). Эти резцы гораздо лучше справляются с трением по сравнению со старыми материалами. В свою очередь, трехшарошечные биты в значительной степени зависят от вставок из карбида вольфрама, которые, однако, быстро изнашиваются при длительном воздействии пород, богатых кремнеземом. Согласно полевым испытаниям, проведенным на различных буровых площадках, большинство PDC-резцов сохраняют около 80–90 % их первоначальной режущей способности даже после 150 часов работы в тяжелых условиях. Между тем, операторы обычно вынуждены заменять компоненты трехшарошечных битов через 50–70 часов в аналогичных условиях. Эта разница значительно влияет на эксплуатационные расходы и время простоя буровых операций.

Термическое и механическое разрушение: PDC-резцы против вставок из карбида вольфрама

Сильная жара, которая наблюдается на большой глубине под землей — более 300 градусов по Фаренгейту или около 149 по Цельсию — по-разному воздействует на различные виды шарошечных долот. Резцы ПНБ (поликристаллические алмазные резцы) остаются целыми до тех пор, пока температура не достигнет примерно 1292 градусов по Фаренгейту, потому что алмазы обладают отличной теплопроводностью, хотя резкие перепады температур могут вызвать их микроскопические трещины. Что касается трехшарошечных долот, то основная проблема связана с тем, что происходит с их подшипниками при высоких температурах. Уплотненные роликовые подшипники просто перестают работать так же эффективно, теряя около трети своей способности к смазке при каждом повышении температуры на 50 градусов. Вставки из карбида вольфрама склонны к медленному скалыванию, а не к внезапному разрушению, что делает их довольно надежными в условиях постоянных температурных колебаний. Большинство инженеров-геологов предпочитают такую предсказуемость при работе в этих сложных условиях.

Сбалансированность высокой скорости бурения (ROP) и долговечности долота в условиях переменных зон

Полевые операторы обычно выбирают шарошечные долота PDC, когда требуется высокая скорость проходки в однородных породах, хотя при достижении сложных слоев известняка, перемешанного с кремнем, они обычно переходят на трехшарошечные долота. Недавнее полевое испытание в бассейне Пермского края в 2023 году показало также интересные результаты. Шарошечные долота PDC показали на 22% лучшую скорость проходки по сравнению с трехшарошечными долотами — сомнений в этом нет. Но есть нюанс — при резких изменениях твердости пород бригады в среднем выполняли примерно в три раза больше спускоподъемных операций для замены долот. Именно здесь опытные буровые бригады начинают рассматривать гибридные подходы. Использование трехшарошечных долот в переходных зонах и шарошечных долот PDC на стабильных участках фактически снизило общие затраты на бурение на 18 долларов 50 центов на фут по сравнению с использованием только одного типа долот. Если подумать, это логично как с точки зрения экономии, так и с точки зрения эффективности.

Часто задаваемые вопросы

Каковы основные различия между шарошечными и PDC-долотами?

Шарошечные долота используют вращающиеся конусы и идеально подходят для смешанных горных условий, тогда как PDC-долота оснащены неподвижными резцами, покрытыми синтетическими алмазами, и отлично работают в однородных породных формациях.

Почему изначально PDC-долота стоят дороже?

Производство PDC-долот связано со сложными технологическими процессами из-за использования синтетических алмазных резцов, что объясняет их более высокую стоимость по сравнению с более простыми конструкциями шарошечных долот.

Как шарошечные долота справляются с различными геологическими формациями?

Шарошечные долота обладают адаптивностью и используют различные конфигурации зубьев для обработки мягких и твердых формаций. Они отлично подходят для среднетвердых формаций, таких как известняк и доломит.

Когда лучше выбрать PDC-долота вместо шарошечных?

Выбирайте PDC-долота для вертикальных скважин в однородных карбонатных породах или мягких сланцах, где требуется высокая скорость проходки.

Как сравниваются затраты на метр между PDC и шарошечными долотами?

Буровые коронки ПДК, как правило, обеспечивают долгосрочную экономию в подходящих породах, снижая затраты на 18-25 копеек на метр благодаря высокой прочности и скорости проникновения.

Содержание

-

Механизмы резания и конструктивное исполнение: как работают шарошечные и алмазно-матричные долота

- Вращающееся конусное действие шарошечных долот: разрушение породы механическим усилием

- Режущее действие долот PDC: Роль поликристаллических алмазных резцов

- Ключевые конструктивные различия: подшипники, расположение резцов и профиль долота

- Размер и конфигурация резца: соответствие структуры резания прочности породы

- Эффективность в различных геологических породах: где каждое долото проявляет свои преимущества

- Соответствие пород и выбор буровых долот по литологии

-

Экономическая эффективность и общая стоимость владения: PDC против трехконусных долот

- Первоначальные затраты: почему буровые коронки PDC требуют более высоких вложений

- Анализ стоимости на метр: долгосрочная выгода от применения PDC в подходящих породах

- Простои, частота замены и влияние обслуживания на общую стоимость владения

- Полевые данные: Стоимость на фут в операциях в Баккене, Северная Дакота

- Надежность и долговечность в сложных условиях бурения

- Часто задаваемые вопросы