Mecanismos de Corte y Diseño Estructural: Cómo Funcionan las Brocas Tricono y PDC

Acción de Cono Rodante de las Brocas Tricono: Reducción de Roca mediante Fuerza Mecánica

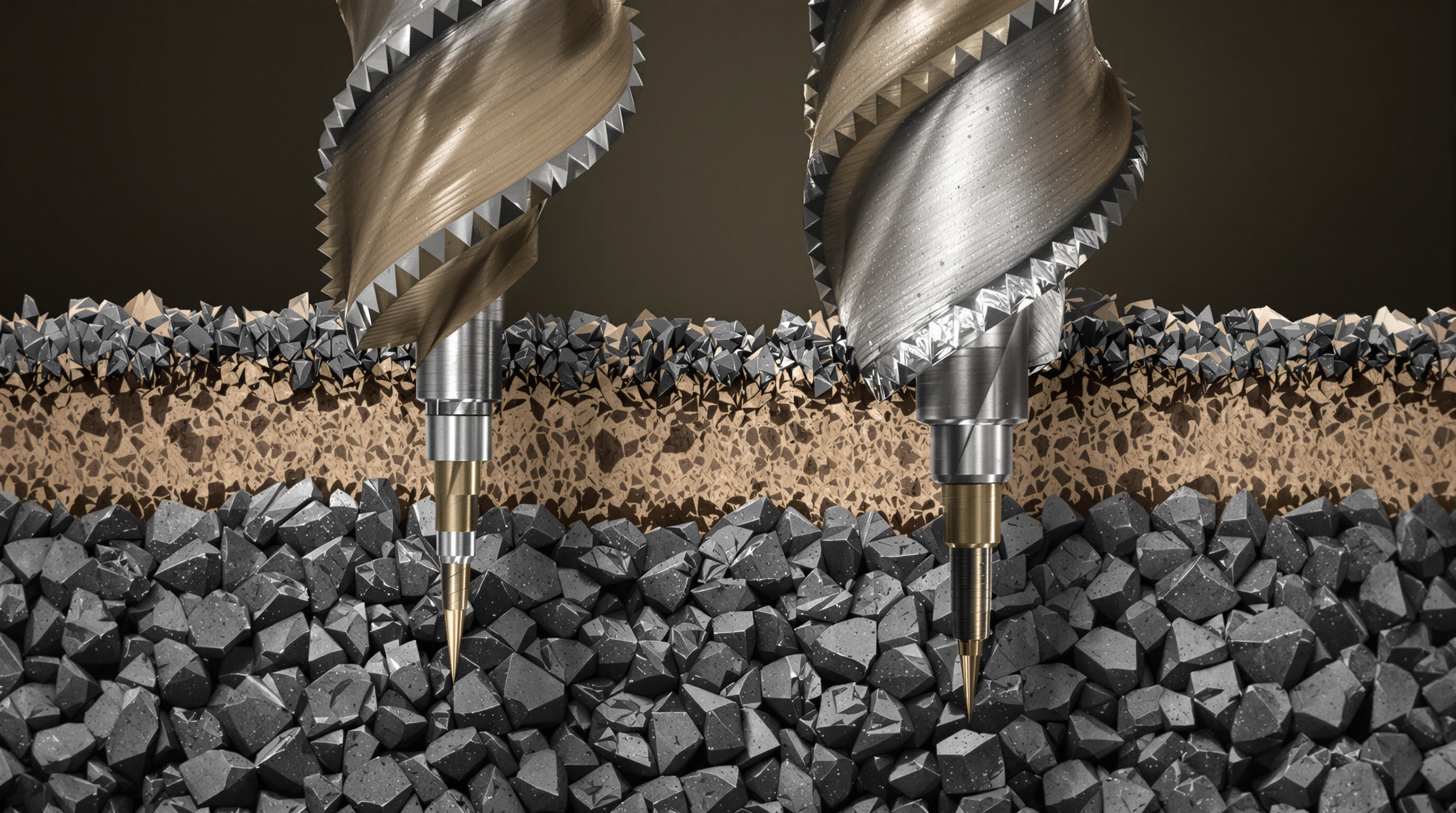

Los triconos presentan tres conos giratorios que poseen insertos de carburo de tungsteno o dientes de acero para romper la roca mediante compresión. Cuando la sarta de perforación gira, estos conos giran por separado sobre sus propios cojinetes, lo cual genera fuerzas de molienda e impacto que fragmentan distintas capas de roca. El diseño funciona especialmente bien al perforar en condiciones mixtas del terreno donde existen zonas de material blando junto a secciones más duras. La adaptabilidad es muy importante en estas situaciones. Lo que distingue a los triconos es la forma en que sus dientes encajan entre sí y la posición relativa de los conos. Esta configuración evita que la barrena se atasque al trabajar en lutitas o arcillas pegajosas, lo cual mejora notablemente el rendimiento durante transiciones complicadas entre diferentes tipos de formaciones subterráneas.

Acción de corte de los trépanos PDC: El papel de los cortadores de diamante policristalino

Las brocas PDC, también conocidas como Compactos de Diamante Policristalino, funcionan con cortadores fijos recubiertos de diamantes sintéticos que cortan las rocas mediante una acción de cizalla continua. Son diferentes de las brocas tricono, ya que no tienen absolutamente ninguna parte móvil. En su lugar, estas herramientas utilizan configuraciones de cortadores similares a cuchillas que al girar a altas RPM raspan eficazmente las formaciones. Los cortadores con revestimiento de diamante permanecen afilados entre 50 y hasta 100 veces más que los materiales normales cuando trabajan en rocas de blando a medio duro. Esto ayuda a reducir tanto la fricción como la generación de calor durante las operaciones de perforación. En cuanto a las métricas de rendimiento, pruebas de campo muestran que este mecanismo de cizallamiento puede aumentar la tasa de penetración (ROP) aproximadamente entre 2 y 4 veces en tipos de roca consistentes, tales como depósitos de lutita o formaciones salinas, en comparación con la tecnología tradicional de brocas cónicas rotativas. Para los perforadores que buscan maximizar la profundidad alcanzada por cada broca, esto marca una diferencia real en la eficiencia operativa.

Diferencias Estructurales Clave: Cojinetes, Disposición de los Cortadores y Perfil de la Barrena

| Característica | Brocas Tricono | Brocas PDC |

|---|---|---|

| Partes en Movimiento | Cojinetes, sellos, conos rotativos | Cortadores fijos, sin cojinetes |

| Disposición de los Cortadores | Dientes/insertos escalonados en los conos | Hojas espirales/radiales con 6–8 cortadores |

| Perfil de la Barrena | Redondeado para absorción de impactos | Plano/cónico para optimizar el cizallamiento |

Los diseños tricono destacan por su durabilidad mecánica gracias a cojinetes de rodillos sellados que resisten la vibración en roca dura, mientras que las barrenas PDC mejoran el flujo de fluido y evacuación de recortes mediante perfiles de cara abierta.

Tamaño y Configuración del Cortador: Ajustar la Estructura de Corte a la Dureza de la Formación

Al trabajar con formaciones rocosas más blandas, los cortadores PDC más grandes, de entre 13 y 19 milímetros, ofrecen los mejores resultados, ya que proporcionan una mayor área de corte que incrementa la tasa de penetración. En cambio, para zonas más duras y abrasivas, suelen durar más los cortadores más pequeños, de entre 8 y 12 mm, con un soporte de sustrato más resistente. Los triconos manejan diferentes durezas de formación a través de su configuración de dientes. En condiciones de terreno blando, normalmente se encuentran dientes más espaciados y largos, mientras que en roca dura o fracturada, los dientes son más cortos y están colocados más cerca unos de otros. Algunos diseños más recientes de brocas de perforación híbridas combinan en realidad la eficiencia de corte de la tecnología PDC con la durabilidad característica de las brocas tricono tradicionales. Estas combinaciones han demostrado mejoras reales al perforar a través de capas alternadas de caliza y arenisca, un reto considerable para equipos convencionales.

Rendimiento en Diferentes Formaciones Geológicas: Donde Cada Broca Destaca

Formaciones Blandas: Alto ROP con Brocas PDC

Las brocas PDC dominan en formaciones blandas como arcilla y arenas no consolidadas, donde su acción de corte logra un ROP hasta tres veces más rápido que con brocas tricónicas. Los cortadores de diamante policristalino cortan eficientemente rocas maleables sin generar calor excesivo, lo cual es crítico al perforar lutitas sensibles al agua o capas de goma.

Roca Media a Dura: Mayor Tolerancia y Estabilidad de las Brocas Tricónicas

Las brocas tricono destacan especialmente al perforar formaciones de dureza media como la caliza y la dolomita, sobre todo cuando se requiere una buena resistencia al impacto. Lo que hace que funcionen tan bien es su diseño de cono giratorio, que distribuye el estrés mecánico a través de todos esos cojinetes. Esto ayuda a mantener una tasa de penetración bastante estable, alrededor de 4 a 6 metros por hora, incluso al encontrarse con esas capas duras intermitentes que pueden ralentizar el trabajo. Las pruebas de campo han demostrado algo interesante también: las brocas tricono equipadas con insertos de carburo de tungsteno tienden a perforar aproximadamente un 12 a 15 por ciento más rápido en comparación con brocas PDC normales bajo condiciones similares de la formación. Ahora se entiende por qué muchos operadores aún las prefieren para ciertas aplicaciones a pesar de las tecnologías más recientes disponibles en el mercado.

Zonas Mixtas y Abrasivas: Desafíos para los Cortadores PDC

La eficiencia de corte de las brocas PDC se convierte en una desventaja en secuencias intercaladas con nódulos de pedernal o capas de cuarcita. Los materiales abrasivos incrementan el desgaste de los cortadores en un 20–30% en comparación con el mecanismo de molienda de las brocas tricono, como se demostró en un análisis de 2023 sobre operaciones de perforación en el basin Permiano.

Estudio de Caso: Eficiencia en la Perforación en el Shale Eagle Ford de Texas

Las pruebas de campo realizadas en 2023 en las formaciones de esquisto Eagle Ford mostraron claramente lo mucho mejor que se desempeñan las brocas PDC en comparación con las alternativas tradicionales. Durante estas pruebas, los perforadores lograron alcanzar velocidades cercanas a los 28,5 metros por hora gracias a cortadores especialmente dispuestos en la cara de la broca. Lo que realmente marcó la diferencia, sin embargo, fueron los nuevos métodos para controlar las vibraciones en el pozo. Estas técnicas redujeron los problemas de desgaste prematuro en aproximadamente un 40 %, lo que significa menos tiempo de inactividad y costos más bajos por reemplazos. Cuando las empresas combinan diseños inteligentes de brocas con ajustes cuidadosos durante las operaciones reales, están observando mejoras concretas en sus resultados económicos. Los resultados obtenidos en Eagle Ford indican que la tecnología PDC no solo es prometedora, sino que ya está proporcionando beneficios tangibles para los operadores dispuestos a invertir en buenas prácticas de ingeniería.

Adecuación de la Formación y Selección de Brocas según la Litología

Carbonatos vs. Formaciones Interestratificadas: Ajuste de Brocas al Tipo de Roca

Las mechas PDC funcionan mejor en roca carbonatada uniforme, ya que cortan de manera eficiente sobre estructuras rocosas consistentes. Por otro lado, las mechas tricónicas equipadas con insertos de carburo de tungsteno (TCI) tienen un desempeño mucho mejor al trabajar con capas mixtas de pizarra, arenisca y arcilla. Su acción de trituración es exactamente lo que se necesita para este tipo de formaciones en las que la dureza cambia repentinamente de una capa a otra. Un proyecto reciente de perforación en el norte de Irak en 2024 mostró que las mechas PDC lograron perforar caliza a una velocidad un 18 % más rápida en comparación con otros métodos. Mientras tanto, esas mismas mechas TCI redujeron los problemas causados por vibraciones en aproximadamente un 32 % al trabajar con tipos alternados de roca. Elegir la mecha correcta según el tipo específico de roca también marca una diferencia económica real. Los costos de perforación disminuyen alrededor de 22 centavos por metro cuando se reduce el tiempo invertido en cambiar las mechas y mejora la velocidad general de perforación.

Clasificación de Dureza de Rocas y Marco de Decisión para la Elección de Mechas

Un marco sistemático de dureza de roca guía la selección de la broca:

| Dureza de la Formación | Tipo de Broca Recomendado | Ventajas clave |

|---|---|---|

| Blando (UCS < 10k psi) | PDC o tricono de dientes fresados | Alta Tasa de Penetración (ROP), corte eficiente |

| Medio (10-20k psi) | Configuraciones híbridas PDC/TCI | Durabilidad y velocidad equilibradas |

| Duro (>20k psi) | Tricono TCI denso | Resistencia al impacto, estabilidad |

El sistema de clasificación IADC complementa esto al cuantificar la abrasividad y la resistencia a la compresión, permitiendo a los perforadores alinear las especificaciones de la broca con los desafíos de la formación. Por ejemplo, las brocas TCI con código IADC 415 resisten zonas ricas en cuarzo donde los cortadores PDC sufren daños térmicos.

Casos de uso óptimos: Cuándo elegir PDC frente a Tricono según las condiciones

Seleccione brocas PDC para pozos verticales en carbonatos uniformes o lutitas blandas que requieran la máxima ROP. Opte por brocas tricono cuando perfore:

- Pozos direccionales a través de zonas falladas

- Formaciones altamente abrasivas (por ejemplo, arenisca con contenido de cuarzo superior al 40%)

- Intervalos con cambios impredecibles de litología

Los cojinetes mecánicos de los triconos toleran mejor los picos repentinos de dureza que los cortadores fijos de las brocas PDC, reduciendo el riesgo de fallos catastróficos en un 27% en cuencas complejas según el análisis de brocas desgastadas.

Eficiencia de costos y costo total de propiedad: Brocas PDC frente a brocas Tricono

Costos Iniciales: Por Qué las Brocas PDC Requieren una Inversión Inicial Más Alta

Las brocas PDC tienen costos iniciales un 40–60% más altos que las brocas tricono debido a la fabricación compleja de los cortadores de diamante sintético y los materiales especializados. Esta prima refleja una ingeniería avanzada, pero crea una barrera para operaciones con limitaciones de capital. Por otro lado, las brocas tricono ofrecen un alivio inmediato en el presupuesto gracias a su construcción más sencilla y a la disponibilidad de insertos de carburo de tungsteno.

Análisis del Costo por Metro: Ahorro a Largo Plazo con PDC en Formaciones Adecuadas

¿Perforando capas de roca blanda a media, como pizarra o caliza? Las brocas PDC en realidad resultan rentables a largo plazo, incluso aunque inicialmente cuesten más. La forma en que estas brocas cortan la formación permite a los operadores lograr tasas de penetración un 30 a 50 por ciento mejores. Además, los trabajadores no tienen que reemplazarlas con tanta frecuencia como las brocas tricónicas tradicionales. Algunas pruebas de campo muestran que esto puede reducir los costos en aproximadamente 18 a 25 centavos por metro perforado cuando se trabaja con tipos de roca consistentes. Equipos de campo que han realizado la transición reportan ahorros notables después de solo unos pocos pozos, lo que hace que el gasto inicial adicional valga la pena para la mayoría de las operaciones.

Tiempo de inactividad, frecuencia de reemplazo e impacto del mantenimiento en el costo total de propiedad (TCO)

Las brocas tricónicas generan costos operativos ocultos a través de:

- Mantenimiento de cojinetes : Requieren lubricación regular, con tasas de fallo que aumentan un 15% en zonas abrasivas

- Tiempo de maniobra : De 3 a 5 cambios de broca adicionales por pozo en comparación con las brocas PDC

-

Operaciones de pesca : Riesgo de pérdida de conos, lo que cuesta entre $15 000 y $50 000 por incidente

Las brocas PDC eliminan piezas móviles, reduciendo el tiempo no productivo en un 20–35 % y disminuyendo significativamente los costos de mantenimiento.

Datos de campo: Costo por pie en operaciones en el yacimiento Bakken, Dakota del Norte

| Tipo de broca | Costo promedio/pie | Vida útil promedio (ft) | Viajes por pozo |

|---|---|---|---|

| PDC | $42 | 3,800 | 1.2 |

| Triconica | $67 | 1,200 | 4.3 |

| Datos agregados de 27 pozos en esquisto Bakken (2023) | |||

| Las brocas PDC lograron un 37 % menos de costo/pie gracias a su mayor durabilidad en este tipo de formación, validando su ventaja en el costo total operativo a pesar de un precio de compra 2,8 veces superior. |

Durabilidad y vida útil en entornos de perforación desafiantes

Resistencia al desgaste en formaciones altamente abrasivas

Las brocas PDC realmente destacan al trabajar en esas capas duras y abrasivas de arenisca y pizarra porque están equipadas con estos especiales cortadores de diamante compacto policristalino. Estos cortadores simplemente manejan la fricción mucho mejor en comparación con lo que solíamos ver con materiales anteriores. Por otro lado, las brocas tricono dependen en gran medida de insertos de carburo de tungsteno, pero tienden a desgastarse bastante rápido cuando se exponen durante periodos prolongados a rocas ricas en sílice. Según pruebas de campo realizadas en diversos sitios de perforación, la mayoría de los cortadores PDC aún mantienen alrededor del 80 al 90 por ciento de su poder de corte original incluso después de acumular aproximadamente 150 horas en formaciones agresivas. Mientras tanto, los operadores generalmente se ven obligados a reemplazar las partes de las brocas tricono entre las 50 y 70 horas siguientes bajo condiciones comparables. Esta diferencia tiene un gran impacto en los costos operativos y el tiempo de inactividad para las operaciones de perforación.

Degradación Térmica y Mecánica: Cortadores PDC vs. Insertos de Carburo de Tungsteno

El intenso calor que se encuentra a gran profundidad, superior a los 300 grados Fahrenheit o alrededor de 149 grados Celsius, afecta a las diferentes brocas de perforación de maneras específicas. Los cortadores PDC permanecen intactos hasta que alcanzan aproximadamente los 1.292 grados Fahrenheit, ya que los diamantes conducen el calor de manera muy eficiente, aunque cambios bruscos de temperatura podrían generar microfisuras. En cuanto a las brocas tricono, el verdadero problema es lo que ocurre con sus rodamientos cuando aumenta la temperatura. Los rodamientos sellados de rodillos simplemente dejan de funcionar tan bien, perdiendo aproximadamente un tercio de su efectividad de lubricación por cada aumento de 50 grados en la temperatura. Por otro lado, las incrustaciones de carburo de tungsteno tienden a desgastarse lentamente en lugar de romperse de repente, lo cual las hace bastante confiables en zonas donde la temperatura cambia constantemente. La mayoría de los ingenieros de campo prefieren esta previsibilidad cuando trabajan en estas condiciones tan desafiantes.

Equilibrio entre una alta ROP y la durabilidad de la broca en zonas variables

Los operadores de campo suelen optar por brocas PDC cuando necesitan altos índices de penetración en formaciones rocosas homogéneas, aunque normalmente las cambian por triconos cuando llegan a esas capas complejas de caliza mezcladas con pedernal. Una prueba reciente realizada en el Permian Basin allá en 2023 mostró resultados interesantes también. Las brocas PDC lograron aproximadamente un 22 % mejor índice de penetración que sus contrapartes tricono, sin duda alguna. Pero aquí está el problema: cada vez que había cambios repentinos en la dureza de la roca, los equipos terminaban haciendo cerca de tres veces más viajes para cambiar las brocas. Ahí es donde los equipos inteligentes de perforación empiezan a considerar enfoques híbridos. Usar triconos en esas zonas de transición y reservar los PDC para las secciones más firmes redujo en realidad los costos totales de perforación en unos 18,50 dólares por pie en comparación con usar solamente un tipo de broca durante toda la operación. Tiene sentido si se considera desde el punto de vista económico y de eficiencia.

Preguntas frecuentes

¿Cuáles son las principales diferencias entre las brocas Tricone y las brocas PDC?

Las brocas Tricone utilizan conos rotativos y son ideales para condiciones mixtas del terreno, mientras que las brocas PDC tienen cortadores fijos recubiertos con diamantes sintéticos y se destacan en formaciones rocosas consistentes.

¿Por qué son más caras inicialmente las brocas PDC?

Las brocas PDC implican una fabricación compleja debido a los cortadores de diamante sintético, lo que explica sus mayores costos iniciales en comparación con las construcciones más simples de brocas tricono.

¿Cómo manejan las brocas Tricone las diferentes formaciones geológicas?

Las brocas Tricone son adaptables y utilizan configuraciones de dientes para manejar formaciones blandas y duras. Destacan especialmente en formaciones de dureza media como la caliza y la dolomita.

¿Cuándo es mejor elegir brocas PDC en lugar de brocas Tricone?

Elija brocas PDC para pozos verticales en carbonatos uniformes o lutitas blandas donde se requiera una alta tasa de penetración.

¿Cómo se comparan los costos por metro entre las brocas PDC y las brocas Tricone?

Las brocas PDC suelen ofrecer ahorros a largo plazo en formaciones adecuadas, reduciendo los costos en 18-25 centavos por metro debido a su mayor durabilidad y tasas de penetración.

Tabla de Contenido

-

Mecanismos de Corte y Diseño Estructural: Cómo Funcionan las Brocas Tricono y PDC

- Acción de Cono Rodante de las Brocas Tricono: Reducción de Roca mediante Fuerza Mecánica

- Acción de corte de los trépanos PDC: El papel de los cortadores de diamante policristalino

- Diferencias Estructurales Clave: Cojinetes, Disposición de los Cortadores y Perfil de la Barrena

- Tamaño y Configuración del Cortador: Ajustar la Estructura de Corte a la Dureza de la Formación

- Rendimiento en Diferentes Formaciones Geológicas: Donde Cada Broca Destaca

- Adecuación de la Formación y Selección de Brocas según la Litología

-

Eficiencia de costos y costo total de propiedad: Brocas PDC frente a brocas Tricono

- Costos Iniciales: Por Qué las Brocas PDC Requieren una Inversión Inicial Más Alta

- Análisis del Costo por Metro: Ahorro a Largo Plazo con PDC en Formaciones Adecuadas

- Tiempo de inactividad, frecuencia de reemplazo e impacto del mantenimiento en el costo total de propiedad (TCO)

- Datos de campo: Costo por pie en operaciones en el yacimiento Bakken, Dakota del Norte

- Durabilidad y vida útil en entornos de perforación desafiantes

-

Preguntas frecuentes

- ¿Cuáles son las principales diferencias entre las brocas Tricone y las brocas PDC?

- ¿Por qué son más caras inicialmente las brocas PDC?

- ¿Cómo manejan las brocas Tricone las diferentes formaciones geológicas?

- ¿Cuándo es mejor elegir brocas PDC en lugar de brocas Tricone?

- ¿Cómo se comparan los costos por metro entre las brocas PDC y las brocas Tricone?