Mekanisme Pemotongan dan Reka Bentuk Struktur: Cara Kerja Mata Gerudi Tricone dan PDC

Rekabentuk Tindakan Kon Rolling pada Mata Tricone: Menghancurkan Batu dengan Daya Mekanikal

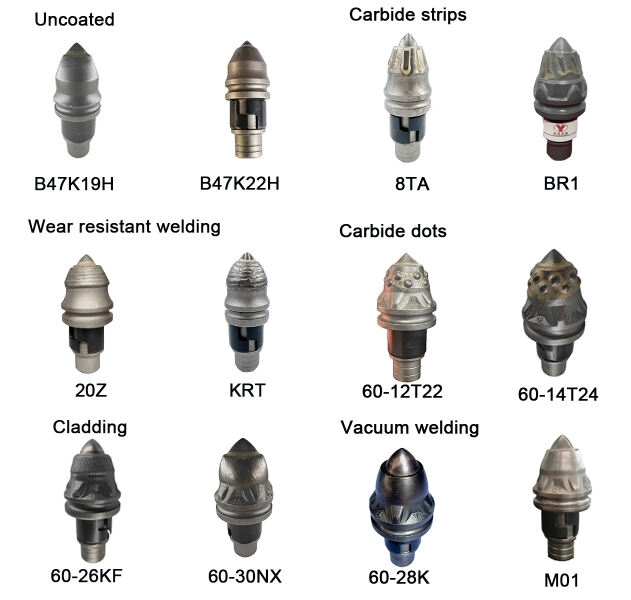

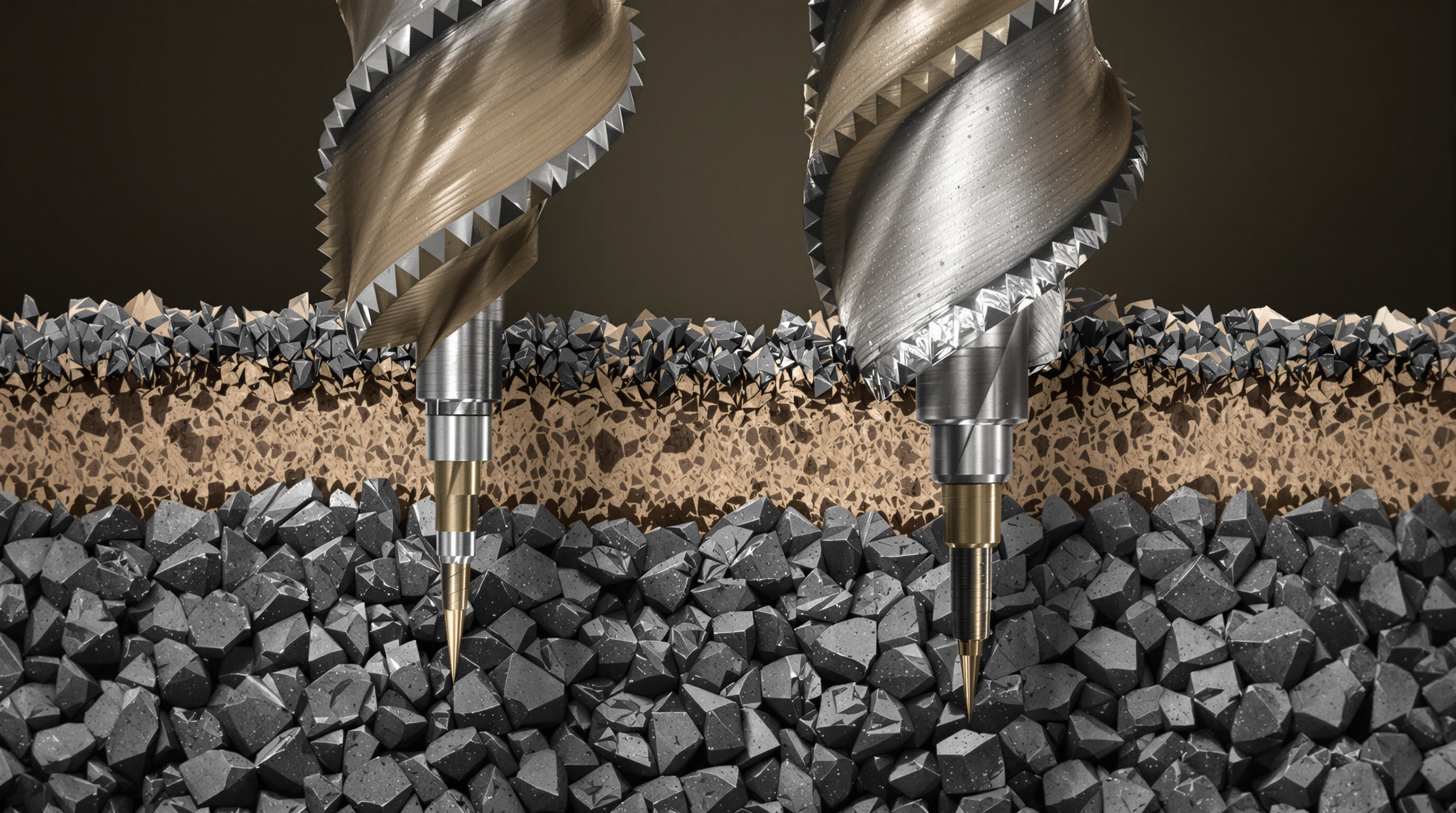

Sudut bor tricone mempunyai tiga kon yang berputar yang mempunyai sisipan karbida tungsten atau gigi keluli untuk memecahkan batu menggunakan mampatan. Apabila tali bor berputar, kon-kon ini sebenarnya berputar secara berasingan pada bantalan masing-masing, yang menghasilkan daya kikisan dan hentaman yang memecahkan pelbagai lapisan batu. Reka bentuk ini berfungsi dengan baik terutamanya apabila menggerudi melalui keadaan campuran tanah di mana terdapat kawasan bahan lembut bersebelahan dengan bahagian yang lebih keras. Kebolehsuaian adalah sangat penting dalam situasi ini. Apa yang membezakan sudut bor tricone ialah cara gigi-giginya saling bersambung dan kedudukan kon-kon tersebut relatif antara satu sama lain. Konfigurasi ini menghalang sudut bor daripada tersumbat apabila beroperasi melalui batu lumpur atau tanah liat yang melekit, sesuatu yang benar-benar meningkatkan prestasi semasa peralihan sukar antara pelbagai jenis formasi bawah tanah.

Tindakan Pengeratan Sudut PDC: Peranan Pemotong Berlian Polikristal

Kepala PDC, juga dikenali sebagai Polycrystalline Diamond Compacts, berfungsi dengan pemotong tetap yang disalut dengan berlian sintetik yang memotong batuan melalui tindakan ricih berterusan. Ianya berbeza dengan kepala tricone kerana langsung tiada komponen bergerak terlibat. Sebaliknya, alat-alat ini menggunakan susunan pemotong berbentuk bilah yang berkesan mengikis formasi apabila berputar pada kelajuan tinggi (RPM). Pemotong bersalut berlian kekal tajam dari 50 hingga 100 kali lebih lama berbanding bahan biasa apabila digunakan pada batuan lembut hingga sederhana keras. Ini membantu mengurangkan geseran dan penghasilan haba semasa operasi pengeboran. Berkaitan metrik prestasi, ujian di lapangan menunjukkan mekanisme ricih ini boleh meningkatkan kadar penembusan (ROP) sebanyak kira-kira 2 hingga 4 kali ganda dalam jenis batuan konsisten seperti enapan serpih atau formasi garam berbanding teknologi kepala kon berguling tradisional. Bagi pengebor yang ingin memaksimumkan jarak pengeboran setiap penggunaan kepala, ini memberi perbezaan sebenar dari segi kecekapan operasi.

Perbezaan Struktur Utama: Bearings, Susun Atur Pemotong, dan Profil Mata Gerudi

| Ciri | Bit Tricone | PDC bits |

|---|---|---|

| Bahagian Bergerak | Bearings, penutup, kon berputar | Pemotong tetap, tiada bearings |

| Susunan Pemotong | Gigi/pemasangan teratur pada kon | Blade spiral/jejarian dengan 6–8 pemotong |

| Profil Mata Gerudi | Berbentuk bulat untuk menyerap hentaman | Rata/kon untuk pengelupasan optimum |

Reka bentuk Tricone menekankan ketahanan mekanikal dengan bearings berkeluli bertutup yang dapat menahan getaran di dalam batu keras, manakala mata PDC meningkatkan aliran bendalir dan pengeluaran serpihan melalui profil muka terbuka.

Saiz dan Konfigurasi Pemotong: Memadankan Struktur Pemotongan dengan Kekerasan Formasi

Apabila bekerja dengan formasi batuan yang lebih lembut, pemotong PDC yang lebih besar berukuran antara 13 hingga 19 milimeter berfungsi dengan paling baik kerana ia menyediakan kawasan ricih yang lebih besar untuk meningkatkan kadar penembusan. Bagi kawasan yang lebih sukar dan berabrasif, pemotong yang lebih kecil berukuran antara 8 hingga 12 mm dengan sokongan substrat yang lebih kuat biasanya tahan lebih lama pada mata bor. Mata bor tricone mengendalikan kekerasan formasi yang berbeza melalui konfigurasi gigi mereka. Dalam keadaan tanah yang lebih lembut, biasanya gigi yang lebih berjauhan boleh dilihat, manakala dalam formasi batuan yang lebih keras atau berpecah, gigi biasanya lebih pendek dan rapat antara satu sama lain. Sesetengah reka bentuk mata bor hibrid yang lebih baharu sebenarnya menggabungkan kecekapan pemotongan teknologi PDC dengan ciri ketahanan mata bor tricone tradisional. Gabungan ini telah menunjukkan peningkatan ketara apabila menggerudi menerusi lapisan alternatif batu kapur dan batu pasir, yang merupakan cabaran besar bagi peralatan konvensional.

Prestasi dalam Formasi Geologi Berbeza: Di Mana Setiap Mata Pengeboran Unggul

Formasi Lembut: Kadar Penembusan (ROP) Tinggi dengan Menggunakan Mata PDC

Mata PDC mendominasi dalam formasi lembut seperti tanah liat dan pasir tidak terkonsolidasi, di mana tindakan penghirisan mereka dapat mencapai kadar penembusan (ROP) sehingga tiga kali lebih cepat berbanding mata tricone. Pemotong berlian polikristaline secara berkesan menghiris batuan yang lembut tanpa menghasilkan haba berlebihan—penting apabila mengebor batu serpih sensitif terhadap air atau lapisan gumbo.

Batu Sederhana hingga Keras: Toleransi dan Kestabilan Mata Tricone yang Lebih Unggul

Mata tricone benar-benar unggul apabila menggerudi formasi sederhana keras seperti batu kapur dan dolomit, terutamanya apabila keperluan ketahanan hentaman yang baik wujud. Apa yang menyebabkan keberkesanan mereka adalah rekabentuk kon pengguling yang dapat menyebarkan tekanan mekanikal secara merata pada semua bantalan tersebut. Ini membantu mengekalkan kadar penembusan yang stabil sekitar 4 hingga 6 meter sejam walaupun apabila menemui lapisan keras yang menjengkelkan yang boleh memperlahankan proses. Ujian di lapangan juga sebenarnya menunjukkan sesuatu yang menarik: mata tricone yang dilengkapi dengan sisipan karbida tungsten boleh menggerudi lebih kurang 12 hingga 15 peratus lebih cepat berbanding mata PDC biasa dalam keadaan formasi yang serupa. Ini menjelaskan mengapa ramai operator masih lagi lebih gemarkan penggunaannya untuk aplikasi tertentu walaupun terdapat teknologi yang lebih baharu di pasaran.

Zon Bercampur dan Abrasif: Cabaran bagi Pemotong PDC

Kecekapan sisi PDC menjadi kelemahan dalam urutan berlapis dengan nodul chert atau lapisan kuarsit. Bahan abrasif meningkatkan haus pemotong sebanyak 20–30% berbanding mekanisme pengisaran pada mata gerudi tricone, seperti yang ditunjukkan dalam analisis operasi pengeboran di Permian Basin pada tahun 2023.

Kajian Kes: Kecekapan Pengeboran di Batu Serpih Eagle Ford, Texas

Ujian di lapangan yang dijalankan pada 2023 merentasi formasi batu serpih Eagle Ford menunjukkan betapa jauhnya peningkatan prestasi mata bor PDC berbanding alternatif tradisional. Dalam ujian ini, para perekas berjaya mencapai kelajuan sekitar 28.5 meter sejam berkat susunan pemotong khas pada permukaan mata bor. Apa yang benar-benar memberi perbezaan ialah kaedah baharu untuk mengawal getaran di bawah tanah. Teknik-teknik ini berjaya mengurangkan masalah kehausan awal sebanyak kira-kira 40%, bermaksud masa pemberhentian berkurang dan kos penggantian menjadi lebih rendah. Apabila syarikat menggabungkan rekabentuk mata bor yang bijak dengan pelarasan teliti semasa operasi sebenar, mereka dapat melihat peningkatan nyata pada keuntungan mereka. Keputusan dari Eagle Ford menunjukkan bahawa teknologi PDC bukan sahaja berjanji, malah kini sudah memberikan faedah nyata kepada pengendali yang sudi melabur dalam amalan kejuruteraan yang baik.

Kesesuaian Formasi dan Pemilihan Mata Bor Berdasarkan Litologi

Karbonat berbanding Formasi Bertindih: Memadankan Mata Bor dengan Jenis Batuan

Mata PDC berfungsi paling baik pada batuan karbonat yang seragam kerana ia memotong secara berkesan pada struktur batuan yang konsisten. Sebaliknya, mata tricone yang dilengkapi dengan sisipan karbida tungsten (TCI) memberi prestasi yang lebih baik apabila berhadapan dengan lapisan campuran batu serpih, batu pasir, dan tanah liat. Tindakan penghancuran mereka adalah sesuai untuk formasi sebegini di mana kekerasan berubah secara tiba-tiba dari satu lapisan ke lapisan yang lain. Satu projek pengeboran terkini di utara Iraq pada tahun 2024 menunjukkan bahawa mata PDC berjaya mengebor melalui batu kapur dengan kadar 18% lebih cepat berbanding kaedah lain. Sementara itu, mata TCI yang sama berjaya mengurangkan masalah yang disebabkan oleh getaran sebanyak kira-kira 32% apabila mengebor melalui jenis batuan yang berubah-ubah. Memilih mata pengebor yang sesuai dengan jenis batuan tertentu turut memberi kesan dari segi ekonomi. Kos pengeboran berkurangan sebanyak kira-kira 22 sen setiap meter apabila masa yang dihabiskan untuk mengganti mata pengebor berkurangan dan kelajuan pengeboran keseluruhan meningkat.

Klasifikasi Kekerasan Batuan dan Rangka Keputusan untuk Pemilihan Mata Pengebor

Kerangka kekerasan batuan yang sistematik memandu pemilihan mata bor:

| Kekerasan Formasi | Jenis Mata Bor Disyorkan | Kelebihan utama |

|---|---|---|

| Lembut (UCS < 10k psi) | PDC atau tricone bergerigi kisar | ROP tinggi, pemotongan cekap |

| Sederhana (10-20k psi) | Konfigurasi hibrid PDC/TCI | Ketahanan & kelajuan seimbang |

| Keras (>20k psi) | Trikon TCI berat | Rintangan hentaman, kestabilan |

Sistem klasifikasi IADC memberi tambahan dengan mengukur kehausan dan kekuatan mampatan, membolehkan pemandu arah menyelaras spesifikasi mata gerudi dengan cabaran formasi. Sebagai contoh, mata TCI dengan kod IADC 415 mampu menahan zon kaya kuarsa di mana pemotong PDC mengalami kerosakan termal.

Kes Penggunaan Optimum: Bilakah Perlu Memilih PDC Berbanding Trikon Berdasarkan Keadaan

Pilih mata PDC untuk telaga menegak dalam karbonat seragam atau batu lumpur lembut yang memerlukan Kadar Penembusan Maksimum (ROP). Pilih mata trikon apabila menggerudi:

- Telaga berarah melalui zon sesar

- Formasi sangat haus (contohnya, batu pasir dengan kandungan kuarsa >40%)

- Selang masa dengan perubahan litologi yang tidak menentu

Bearing mekanikal trikon bertoleransi terhadap lonjakan kekerasan secara tiba-tiba dengan lebih baik berbanding pemotong tetap PDC, mengurangkan risiko kegagalan besar-besaran sebanyak 27% di basin kompleks berdasarkan analisis mata gerudi tumpul.

Kecekapan Kos dan Jumlah Kos Pemilikan: PDC Berbanding Mata Trikon

Kos Permulaan: Mengapa Mata Gerudi PDC Memerlukan Pelaburan Permulaan Lebih Tinggi

Mata gerudi PDC mempunyai kos permulaan yang 40–60% lebih tinggi berbanding mata gerudi tricone disebabkan oleh proses pembuatan yang kompleks pada pemotong berlian sintetik dan penggunaan bahan khas. Kos premium ini mencerminkan kejuruteraan tingkat tinggi tetapi menjadi halangan kepada operasi yang terbatas dari segi modal. Sebaliknya, mata gerudi tricone menawarkan penjimatan kos serta-merta melalui struktur yang lebih ringkas dan penggunaan insert tungsten karbida yang mudah didapati.

Analisis Kos Per Meter: Penjimatan Jangka Panjang dengan PDC di Formasi Yang Sesuai

Membuat lubang melalui lapisan batu lembut hingga sederhana seperti batu serpih atau batu kapur? Mata bor PDC sebenarnya memberi pulangan dalam jangka panjang walaupun harganya lebih tinggi pada mulanya. Cara mata bor ini memotong formasi memberi kadar penembusan yang lebih baik sebanyak 30 hingga 50 peratus kepada operator. Selain itu, pekerja tidak perlu menggantinya sekerap mana mata bor tricone tradisional. Beberapa ujian di tapak menunjukkan bahawa ini boleh mengurangkan kos sebanyak kira-kira 18 hingga 25 sen setiap meter yang ditala apabila bekerja dengan jenis batuan yang konsisten. Pasukan tapak yang telah beralih melaporkan penjimatan yang ketara hanya selepas beberapa telaga, menjadikan perbelanjaan permulaan tambahan itu berbaloi untuk kebanyakan operasi.

Masa Pemberhentian, Kekerapan Penggantian, dan Kesan Penyelenggaraan ke atas Jumlah Kos Kepemilikan (TCO)

Mata bor tricone menyebabkan kos operasi tersembunyi melalui:

- Penyelenggaraan bebolt : Memerlukan pelinciran secara berkala dengan kadar kegagalan meningkat sebanyak 15% di kawasan berabrasif

- Masa perjalanan : 3–5 kali lebih banyak penggantian mata bor setiap telaga berbanding mata bor PDC

-

Operasi memancing : Risiko kehilangan kon yang boleh menelan kos $15k–$50k setiap insiden

Mata PDC menghilangkan bahagian bergerak, mengurangkan masa tidak produktif sebanyak 20–35% dan menjimatkan kos penyelenggaraan.

Data Lapangan: Kos Per Kaki dalam Operasi North Dakota Bakken

| Jenis bit | Kos Purata/Kaki | Jangka Hayat Purata (kaki) | Bilangan Trip Per Telaga |

|---|---|---|---|

| PDC | $42 | 3,800 | 1.2 |

| Tricone | $67 | 1,200 | 4.3 |

| Data dikumpulkan daripada 27 telaga serpih Bakken (2023) | |||

| Mata PDC mencapai 37% kos/kaki yang lebih rendah melalui ketahanan yang lebih lama dalam formasi serpih ini, membuktikan kelebihan KPT walaupun harganya 2.8—kali lebih tinggi. |

Ketahanan dan Jangka Hayat dalam Persekitaran Pengeboran yang Mencabar

Rintangan Haus dalam Formasi Berkadar Kebasan Tinggi

Mata PDC benar-benar unggul apabila menembusi lapisan batu pasir dan batu lumpur yang sukar kerana dilengkapi dengan pemotong berlian kompak polikristal khas. Pemotong ini mampu mengatasi geseran dengan jauh lebih baik berbanding bahan-bahan lama yang pernah kita gunakan sebelum ini. Sebaliknya, mata tricone bergantung kepada sisipan karbid tungsten, tetapi sisipan ini cenderung haus dengan cepat apabila terdedah kepada batuan kaya silika dalam tempoh yang panjang. Berdasarkan ujian di tapak penggerudian pelbagai, kebanyakan pemotong PDC masih mengekalkan sekitar 80 hingga 90 peratus kuasa asal mereka untuk memotong walaupun selepas beroperasi selama kira-kira 150 jam di formasi yang keras. Sementara itu, para pengendali biasanya terpaksa menggantikan bahagian tricone antara 50 hingga 70 jam kemudian dalam keadaan yang setanding. Perbezaan ini memberi kesan besar terhadap kos operasi dan jangka masa pemberhentian operasi penggerudian.

Kemerosotan Terma dan Mekanikal: Pemotong PDC berbanding Sisipan Karbid Tungsten

Haba yang sangat tinggi yang ditemui jauh di dalam tanah melebihi 300 darjah Fahrenheit atau sekitar 149 darjah Celsius memberi kesan kepada pelbagai jenis mata bor mengikut caranya sendiri. Mata pemotong PDC kekal utuh sehingga suhu mencapai sekitar 1,292 darjah Fahrenheit kerana berlian mengalirkan haba dengan sangat baik, walaupun perubahan suhu yang mendadak boleh menyebabkan retakan pada tahap mikroskopik. Apabila merujuk kepada mata bor tricone, masalah sebenarnya adalah apa yang berlaku kepada bebolt mereka apabila keadaan menjadi panas. Bebola berpam bertindak kurang berkesan apabila suhu meningkat, kehilangan sekitar sepertiga daripada keberkesanan pelincirnya bagi setiap peningkatan suhu sebanyak 50 darjah. Sisipan karbida tungsten cenderung terkikis secara perlahan berbanding pecah sekaligus, yang sebenarnya menjadikannya agak boleh diharapkan dalam kawasan yang sentiasa mengalami perubahan suhu. Kebanyakan jurutera lapangan lebih memilih kebolehramalan ini apabila bekerja dalam keadaan yang mencabar seperti ini.

Meseimbangkan Kadar Penetrasi Tinggi (ROP) dan Ketahanan Mata Bor dalam Zon Berubah-ubah

Operator lapangan cenderung memilih mata bor PDC apabila mereka memerlukan nombor kadar penembusan (ROP) yang tinggi dalam formasi batuan yang konsisten, walaupun secara amnya mereka akan bertukar kepada mata bor tricone apabila sampai kepada lapisan batu kapur yang sukar yang bercampur dengan chert. Satu ujian lapangan yang diadakan di Permian Basin pada tahun 2023 turut menunjukkan keputusan yang menarik. Mata bor PDC memberikan peningkatan ROP sebanyak lebih kurang 22% berbanding tricone, tiada keraguan tentang itu. Tetapi inilah masalahnya - apabila berlaku perubahan mendadak dalam kekerasan batuan, pasukan terpaksa membuat lebih kurang tiga kali ganda perjalanan untuk menukar mata bor. Di sinilah pasukan pemerolehan bijak mula memikirkan pendekatan hibrid. Menggunakan tricone semasa melalui zon peralihan sementara menyimpan PDC untuk bahagian batuan yang stabil sebenarnya berjaya mengurangkan keseluruhan kos pengeboran sebanyak lapan belas dolar lima puluh sen (RM18.50) setiap kaki berbanding hanya menggunakan satu jenis mata bor sahaja. Ia masuk akal apabila difikirkan dari segi jangka masa dan kecekapan.

Soalan Lazim

Apakah perbezaan utama antara mata bor Tricone dan PDC?

Mata Tricone menggunakan kon berputar dan sesuai untuk keadaan campuran tanah manakala mata PDC mempunyai pemotong tetap yang diliputi berlian sintetik dan cemerlang dalam pembentukan batuan yang konsisten.

Mengapakah mata PDC lebih mahal pada mulanya?

Mata PDC melibatkan pembuatan yang kompleks disebabkan oleh pemotong berlian sintetik, ini menjelaskan kos permulaan yang lebih tinggi berbanding pembinaan tricone yang lebih ringkas.

Bagaimanakah mata Tricone mengendalikan formasi geologi yang berbeza?

Mata Tricone adalah fleksibel, menggunakan konfigurasi gigi untuk mengendalikan formasi lembut dan keras. Ia cemerlang dalam formasi sederhana-keras seperti batu kapur dan dolomit.

Bilakah masa yang terbaik untuk memilih mata PDC berbanding mata Tricone?

Pilih mata PDC untuk telaga menegak dalam karbonat seragam atau batu liat lembut di mana kadar penembusan tinggi diperlukan.

Bagaimanakah perbandingan kos per meter antara mata PDC dan Tricone?

Mata PDC cenderung memberi jimat jangka panjang dalam formasi yang sesuai, mengurangkan kos sebanyak 18-25 sen setiap meter disebabkan kekuatan dan kadar penembusan yang lebih tinggi.

Jadual Kandungan

-

Mekanisme Pemotongan dan Reka Bentuk Struktur: Cara Kerja Mata Gerudi Tricone dan PDC

- Rekabentuk Tindakan Kon Rolling pada Mata Tricone: Menghancurkan Batu dengan Daya Mekanikal

- Tindakan Pengeratan Sudut PDC: Peranan Pemotong Berlian Polikristal

- Perbezaan Struktur Utama: Bearings, Susun Atur Pemotong, dan Profil Mata Gerudi

- Saiz dan Konfigurasi Pemotong: Memadankan Struktur Pemotongan dengan Kekerasan Formasi

- Prestasi dalam Formasi Geologi Berbeza: Di Mana Setiap Mata Pengeboran Unggul

- Kesesuaian Formasi dan Pemilihan Mata Bor Berdasarkan Litologi

-

Kecekapan Kos dan Jumlah Kos Pemilikan: PDC Berbanding Mata Trikon

- Kos Permulaan: Mengapa Mata Gerudi PDC Memerlukan Pelaburan Permulaan Lebih Tinggi

- Analisis Kos Per Meter: Penjimatan Jangka Panjang dengan PDC di Formasi Yang Sesuai

- Masa Pemberhentian, Kekerapan Penggantian, dan Kesan Penyelenggaraan ke atas Jumlah Kos Kepemilikan (TCO)

- Data Lapangan: Kos Per Kaki dalam Operasi North Dakota Bakken

- Ketahanan dan Jangka Hayat dalam Persekitaran Pengeboran yang Mencabar

-

Soalan Lazim

- Apakah perbezaan utama antara mata bor Tricone dan PDC?

- Mengapakah mata PDC lebih mahal pada mulanya?

- Bagaimanakah mata Tricone mengendalikan formasi geologi yang berbeza?

- Bilakah masa yang terbaik untuk memilih mata PDC berbanding mata Tricone?

- Bagaimanakah perbandingan kos per meter antara mata PDC dan Tricone?