Skæremekanismer og strukturel design: Sådan fungerer tricone- og PDC-bor

Rullende keglevirkning af tricone-bore: Knusning af klipper gennem mekanisk kraft

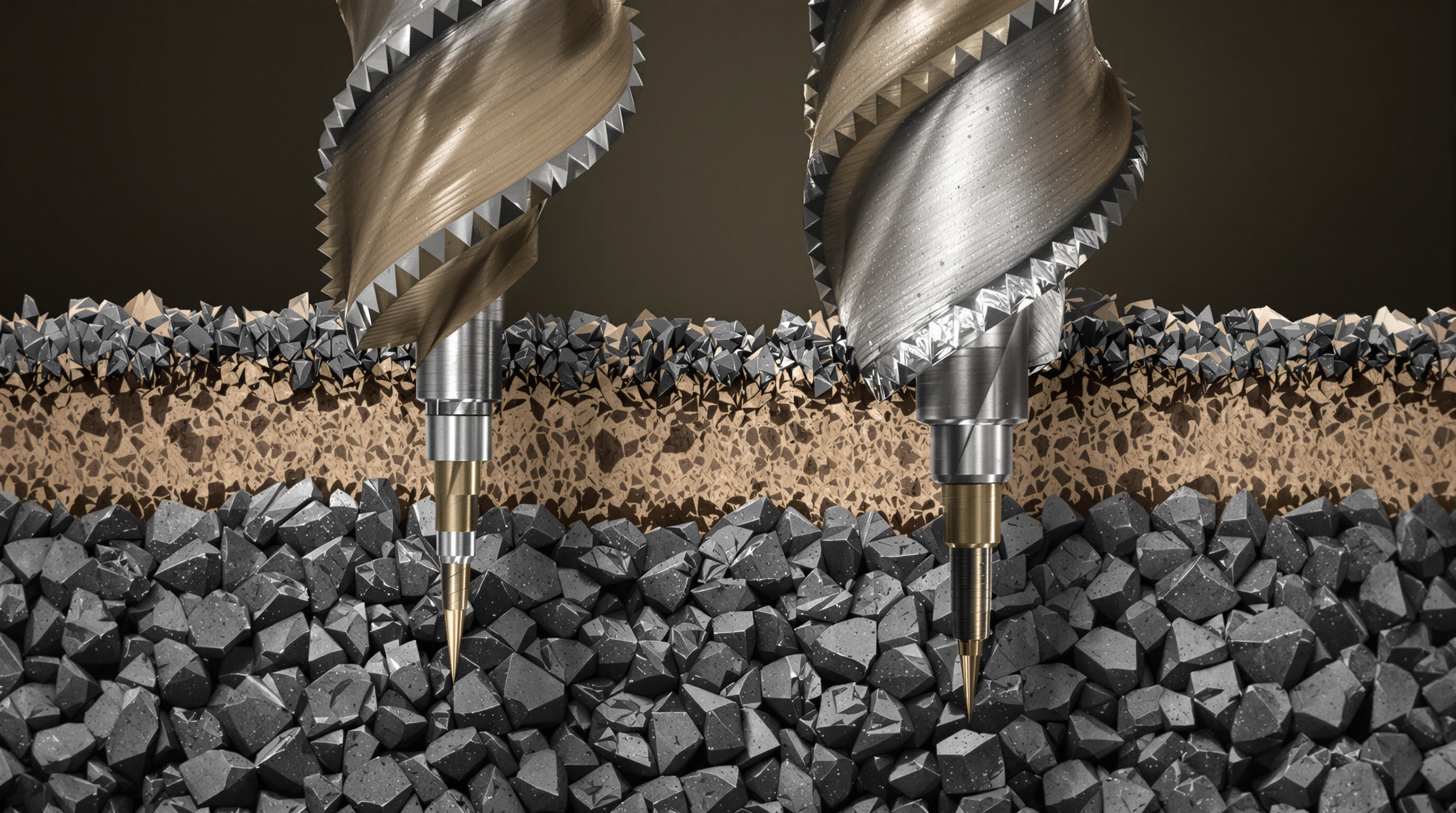

Tricone-bor værktøjer har tre roterende kegler, som er udstyret med enten tungstencarbidindsæt eller stål tænder til at knuse sten ved hjælp af kompression. Når boret drejer, roterer disse kegler faktisk separat på deres egne lejer, hvilket skaber både slibende og slagvirkninger, der knuser forskellige stenlag. Designet fungerer særligt godt, når man borer gennem blandet undergrund, hvor der er områder med bløde materialer ved siden af hårde sektioner. Tilpasningsevne er meget vigtig i sådanne situationer. Det, der gør tricone-bore værktøjer unikke, er, hvordan deres tænder passer sammen og måden, keglerne er placeret i forhold til hinanden. Denne konstruktion forhindrer, at boret bliver tilstoppet, mens det arbejder gennem klæbrige skifere eller ler, hvilket virkelig forbedrer ydelsen under de vanskelige overgange mellem forskellige geologiske formationer.

Skærevirkning af PDC-bore værktøjer: Rollen af polykrystallinsk diamant skærere

PDC-borehoveder, også kendt som Polykrystallinsk Diamant Kompakthoveder, arbejder med faste skærere, der er dækket af syntetiske diamanter, som skærer igennem klipper ved kontinuerlig skæreforløb. De adskiller sig fra tricone-hoveder, fordi der slet ingen bevægelige dele indgår. I stedet bruger disse værktøjer skæreropsætninger, der minder om blade, og som effektivt skraber sig igennem formationer, når de roterer ved høje omdrejninger. De diamantbehandlede skærere forbliver skarpe i en tid, der kan være 50 til og med 100 gange længere end ved almindelige materialer, når de arbejder i bløde til middelhårde klipper. Dette hjælper med at reducere både friktion og varmeudvikling under boreoperationer. Når det gælder ydelsesmål, viser markedsforsøg, at denne skæremekanisme kan øge gennemtrængningshastigheden (ROP) med cirka 2 til 4 gange i ensartede klippeformer som ler eller saltformationer sammenlignet med traditionel rullende keglehovedteknologi. For boreoperatører, der ønsker at maksimere længde per borehoved, gør dette en reel forskel i forhold til operationel effektivitet.

Nøglestruktur-forskelle: Lagre, Skæresystemer og Værktøjsprofiler

| Funktion | Tricone-bits | PDC-borehoveder |

|---|---|---|

| Bevægelige dele | Lagre, tætninger, roterende kegler | Faste skærere, ingen lagre |

| Skærearangement | Tandstillede skærere/indsæt på kegler | Spiralformede/radiale skærerblade med 6–8 skærere |

| Værktøjsprofil | Rundet til stødfæmpning | Flad/kegleformet til optimeret skæring |

Tricone-designer lægger vægt på mekanisk holdbarhed med tætslåede rullagre, der modstår vibrationer i hårdt bjerg, mens PDC-værktøjer forbedrer væskestrømning og fjernelse af borepartikler gennem åbne profiler.

Stribestørrelse og konfiguration: Afpassning af skærestruktur til formationshårdhed

Ved arbejde med blødere bjergarter fungerer større PDC-striber, der måler mellem 13 og 19 millimeter, bedst, fordi de giver et større skærefladeareal, som øger gennemtrængningshastigheden. I hårdere, mere abrasive områder fungerer mindre striber bedre – typisk i størrelserne 8 til 12 mm med stærkere substratbaggrund – da de generelt holder længere på borehovedet. Tricone-borerhoveder håndterer forskellige formationshårdheder gennem deres tandkonfiguration. I blødere jordforhold ser man typisk længere afstande mellem tænderne, mens man i hårde eller brækkede bjergarterslag anvender kortere tænder, der er placeret tættere sammen. Nogle nyere hybrid-borehoveddesign kombinerer faktisk skæreeffektiviteten i PDC-teknologi med holdbarhedsfordele fra traditionelle tricone-borehoveder. Disse kombinationer har vist sig at give markante forbedringer ved boring gennem vekslende lag af kalksten og sandsten, hvilket udgør en udfordring for konventionelle udstyr.

Ydelse i forskellige geologiske formationer: hvor hvert borehoved excellerer

Bløde formationer: Høj ROP med PDC-borehoveder

PDC-borehoveder dominerer i bløde formationer som ler og usammenhængende sand, hvor deres skærefunktion opnår en ROP, der er op til tre gange hurtigere end tricone-borehoveder. De polykrystallinske diamantskærere skærer effektivt gennem formbare bjergarter uden overdreven varmeudvikling – afgørende ved boring i vandsensitive ler eller gumbo-lag.

Mellemskrappe til hårde bjergarter: Tricones overlegne tolerancen og stabilitet

Tricone-borehoveder yder virkelig godt, når man borer gennem de medium hårde formationer som kalksten og dolomit, især der, hvor der er behov for god stødtålighed. Det, der gør dem så effektive, er den rullende konedesign, som fordeler den mekaniske belastning ud over alle lejer. Dette hjælper med at fastholde en ret stabil penetrationstakt på omkring 4 til 6 meter i timen, selv når man støder på de irriterende hårde lag, som kan bremse fremskridtet. Markedsforsøg har faktisk vist noget interessant også: tricone-borehoveder udstyret med tungstencarbidindsæt har tendens til at bore cirka 12 til 15 procent hurtigere sammenlignet med almindelige PDC-borehoveder under lignende formationsforhold. Det giver god mening, at mange operatører stadig foretrækker dem til bestemte anvendelser, trods nyere teknologier på markedet.

Blandede og abrasive zoner: Udfordringer for PDC-skærere

PDC-bits' skæreeffektivitet bliver en ulempe i lag med flintknuder eller kvartsitlag. Slidende materialer øger skæreslidet med 20–30 % sammenlignet med tricone-bits' slidemekanisme, som illustreret i en 2023-analyse af boreoperationer i Permian Basin.

Case Study: Boreffektivitet i Texas Eagle Ford-sker

Markedsforsøg udført i 2023 i Eagle Ford-skiferformationerne viste tydeligt, hvor meget bedre PDC-borehoveder yder sammenlignet med traditionelle alternativer. Under disse forsøg nåede boreholdene en hastighed på cirka 28,5 meter i timen takket være særligt arrangerede skærekanter på borehovedets overflade. Det, der virkelig gjorde en forskel, var dog de nye metoder til at kontrollere vibrationer nede i brønden. Disse teknikker reducerede tidlig slitage med cirka 40 %, hvilket betyder mindre nedetid og lavere omkostninger til udskiftning. Når virksomheder kombinerer intelligente borehoveddesign med omhyggelige justeringer under de faktiske operationer, oplever de markante forbedringer af deres økonomi. Resultaterne fra Eagle Ford tyder på, at PDC-teknologi ikke blot har potentiale – den lever allerede konkrete fordele til operatører, der er villige til at investere i god ingeniørmæssig praksis.

Formationsegenskaber og valg af borehoved ud fra lithologi

Carbonater mod lagdelte formationer: Valg af borehoveder til bjergartstype

PDC-borehoveder fungerer bedst i ensartet kalksten, fordi de skærer effektivt gennem ensartede klippestrukturer. Omvendt sett, fungerer tricone-borehoveder udstyret med tungstencarbidindsæt (TCI) meget bedre, når de skal bore igennem blandede lag af ler, sandsten og lersten. Deres knusningsvirkning er nøjagtig det, der kræves for disse typer dannelser, hvor hårdheden pludseligt ændres fra et lag til det næste. Et nyligt boreprojekt i Nordirak tilbage i 2024 viste, at PDC-borehoveder formåede at bore igennem kalksten 18 % hurtigere end med andre metoder. I mellemtiden reducerede de samme TCI-borehoveder problemer forårsaget af vibrationer med cirka 32 %, når de arbejdede igennem vekslende klippeformer. At vælge det rigtige borehoved til den specifikke klippeform gør også en reel økonomisk forskel. Boreomkostningerne falder med cirka 22 øre per meter, når der bruges mindre tid på at skifte borehoveder, og den samlede boringshastighed forbedres.

Klippens Hårdhedsklassificering og Beslutningsramme for Borehovedvalg

En systematisk ramme for bjergartsstyrke fører til valg af borehoved:

| Formationsstyrke | Anbefalet borehovedtype | Centrale fordele |

|---|---|---|

| Blød (UCS < 10k psi) | PDC eller fræsetandet tricone | Høj ROP, effektiv skæring |

| Medium (10-20k psi) | Hybrid PDC/TCI konfigurationer | Balanceret holdbarhed og hastighed |

| Hård (>20k psi) | Tæt TCI tricone | Stødmodstand, stabilitet |

IADC-klassificeringssystemet supplerer dette ved at kvantificere slidstyrke og trykstyrke, hvilket gør det muligt for boreoperatører at tilpasse borehovedspecifikationer til formationsudfordringer. For eksempel kan TCI-borehoveder med IADC-kode 415 modstå kvartsrige zoner, hvor PDC-skærere oplever termisk skader.

Optimale anvendelsesområder: Hvornår skal man vælge PDC frem for Tricone ud fra forholdene

Vælg PDC-borehoveder til lodrette brønde i homogene carbonater eller bløde lersten, der kræver maksimal ROP (Rate of Penetration). Vælg tricone-borehoveder ved boring:

- Retningsbestemte brønde gennem fejloptrevne zoner

- Højt abrasive formationer (f.eks. sandsten med >40 % kvartsindhold)

- Intervaller med uforudsigelige ændringer i lithologi

Tricones' mekaniske lejer tåler pludselige hårhedstigninger bedre end PDC's faste skærere, hvilket reducerer risikoen for katastrofale fejl med 27 % i komplekse bassiner ifølge analyse af slidskærere.

Omkostningseffektivitet og total ejerskabsomkostning: PDC vs. Tricone-borehoveder

Forudbetalte omkostninger: Hvorfor PDC-borehoveder kræver større indledende investering

PDC-borehoveder medfører 40–60 % højere indledende omkostninger end tricone-borehoveder på grund af den komplekse produktion af syntetiske diamant-skæreelementer og specialmaterialer. Dette højere prisniveau afspejler avanceret ingeniørkunst, men skaber en barriere for operationer med begrænset kapital. I modsætning hertil tilbyder tricone-borehoveder øjeblikkelig budgetmæssig lettelser gennem enklere konstruktion og tilgængelige tungstencarbid-indsæt.

Omkostninger per meter: Langsigtede besparelser med PDC i egnede geologiske formationer

Borer du gennem bløde til middelhårde bjergarter som ler eller kalksten? PDC-borehoveder betaler sig på lang sigt, selvom de oprindeligt koster mere. Den måde, disse borehoveder skærer formationen over, giver operatører cirka 30 til 50 procent bedre gennemtrængningshastigheder. Desuden behøver arbejderne ikke at udskifte dem nær så ofte som traditionelle tricone-borehoveder. Nogle felttests viser, at dette kan reducere omkostningerne med cirka 18 til 25 cent per meter, der boret, når man arbejder med ensartede bjergarter. Feltteams, der er skiftet til PDC-borehoveder, rapporterer tydelige besparelser allerede efter nogle få brønde, hvilket gør den ekstra oprindelige udgift værdifuld for de fleste operationer.

Stilstandstid, udskiftningsfrekvens og vedligeholdelsesindvirkning på TCO

Tricone-borehoveder medfører skjulte driftsomkostninger gennem:

- Lagervedligeholdelse : Kræver regelmæssig smøring, og fejlratens stiger med 15 % i abrasive zoner

- Rejsetid : 3–5 flere borehovedeskift per brønd sammenlignet med PDC-borehoveder

-

Fiskerioperationer : Risiko for tap af kegle, der koster 15.000 til 50.000 USD per incident

PDC-borehoveder eliminerer bevægelige dele, reducerer den ikke-produktive tid med 20–35 % og skærer vedligeholdelsesomkostningerne markant ned.

Fielddata: Pris pr. fod i North Dakota Bakken-operationer

| Borehovedtype | Gennemsnitlig pris/fod | Gennemsnitlig levetid (fod) | Antal udstiftninger pr. boring |

|---|---|---|---|

| PDC | 42 $ | 3,800 | 1.2 |

| Tricone | $67 | 1,200 | 4.3 |

| Data samlet fra 27 Bakken-skersteenbrønde (2023) | |||

| PDC-borehoveder opnåede 37 % lavere pris pr. fod takket være øget holdbarhed i denne skersteenformation, hvilket bekræfter deres TCO- fordel, trods en købspris, der var 2,8— højere. |

Holdbarhed og levetid i udfordrende boringssituationer

Slidmodstand i højt slidende formationer

PDC-borehoveder yder virkelig godt, når de arbejder sig gennem de hårde slidende sandsten- og skiferlag, fordi de er udstyret med disse specielle polykrystallinske diamantkompaktfræsere. Disse fræsere håndterer gnidning meget bedre sammenlignet med det, vi tidligere så med ældre materialer. Derimod er trommelborehoveder stærkt afhængige af indsæt af wolframcarbid, men disse har dog en tilbøjelighed til at slidtes ned ret hurtigt, når de udsættes for sten med højt silika-indhold over længere perioder. Ifølge felttests udført på forskellige boringssite er det fleste PDC-fræsere stadig i stand til at bevare omkring 80 til 90 procent af deres oprindelige skærekraft, selv efter at have været i brug i omkring 150 timer i hårde formationer. I mellemtiden er operatører ofte nødt til at udskifte dele i trommelborehovederne mellem 50 og 70 timer senere under sammenlignelige forhold. Denne forskel har stor betydning for driftsomkostningerne og nedetiden i forbindelse med boreoperationer.

Termisk og mekanisk nedbrydning: PDC-skærere mod tungstencarbidindsæt

Den intense varme, der findes dybt under jorden over 300 grader Fahrenheit eller cirka 149 Celsius, påvirker forskellige borehoveder på hver deres måde. PDC-skærere forbliver intakte, indtil de når cirka 1.292 Fahrenheit, fordi diamant leder varme så godt, selv om pludselige temperaturændringer kan forårsage mikroskopiske revner. Når det kommer til tricone-borehoveder, er det egentlig det, der sker med deres lejer, når tingene bliver varme. De lukkede rullelejer fungerer simpelthen ikke lige så godt længere og mister cirka en tredjedel af deres smøreeffektivitet for hver 50 graders stigning i temperatur. Tungstencarbidindsæt har tendens til at splintre langsomt frem for at knække hele stykket af, hvilket faktisk gør dem ret pålidelige i områder, hvor temperaturen konstant ændres. De fleste fagteknikere foretrækker denne forudsigelighed, når de arbejder under disse udfordrende forhold.

At balancere høj ROP og borehovedoverlevelse i variable zoner

Feltoperatører vælger som regel PDC-borehoveder, når de har brug for høje penetrationstal i ensartede bjergarter, men de skifter typisk til tricone-borehoveder, når de rammer de vanskelige lag af kalksten blandet med flint. En nylig markedsprøvning nede i Permian Basin tilbage i 2023 viste også nogle interessante resultater. PDC-borehovederne opnåede cirka 22 % bedre ROP (rate of penetration) end tricone-borehovederne, der er ingen tvivl om. Men her kommer faldgruben – hver gang der opstod pludselige ændringer i stenens hårdhed, måtte mandskabet foretage cirka tre gange så mange udskiftninger af borehoveder. Det er her, intelligente borehold begynder at overveje hybridmetoder. Ved at bruge tricone-borehoveder i disse overgangszoner og spare PDC-borehovederne til de faste afsnit, reducerede man faktisk de samlede boringomkostninger med cirka atten dollar og halvtreds cent per fod sammenlignet med at bruge kun én type borehoved hele vejen igennem. Det giver god mening, når man ser på det både ud fra en økonomisk og effektivitetsmæssig vinkel.

Ofte stillede spørgsmål

Hvad er de vigtigste forskelle mellem Tricone- og PDC-boringer?

Tricone-boringer bruger roterende kegler og er ideelle til blandede jordbetingelser, mens PDC-boringer har faste skærekanter dækket med syntetiske diamanter og er fremragende i ensartede klippeformationer.

Hvorfor er PDC-boringer dyrere i starten?

PDC-boringer kræver kompleks produktion på grund af de syntetiske diamantskærere, hvilket forklarer de højere indledende omkostninger sammenlignet med de enklere tricone-konstruktioner.

Hvordan håndterer Tricone-boringer forskellige geologiske formationer?

Tricone-boringer er tilpasningsdygtige og bruger tandkonfigurationer til at håndtere bløde og hårde formationer. De er fremragende i mellemhårde formationer som kalksten og dolomit.

Hvornår er det bedst at vælge PDC-boringer frem for Tricone-boringer?

Vælg PDC-boringer til lodrette brønde i ensartede carbonater eller bløde skifere, hvor en høj gennemtrængningshastighed kræves.

Hvordan sammenlignes omkostningerne per meter mellem PDC- og Tricone-boringer?

PDC-borehoveder giver typisk langsigtede besparelser i egnede geologiske formationer, hvilket reducerer omkostningerne med 18-25 øre per meter på grund af højere holdbarhed og gennemtrængningshastigheder.

Indholdsfortegnelse

-

Skæremekanismer og strukturel design: Sådan fungerer tricone- og PDC-bor

- Rullende keglevirkning af tricone-bore: Knusning af klipper gennem mekanisk kraft

- Skærevirkning af PDC-bore værktøjer: Rollen af polykrystallinsk diamant skærere

- Nøglestruktur-forskelle: Lagre, Skæresystemer og Værktøjsprofiler

- Stribestørrelse og konfiguration: Afpassning af skærestruktur til formationshårdhed

- Ydelse i forskellige geologiske formationer: hvor hvert borehoved excellerer

- Formationsegenskaber og valg af borehoved ud fra lithologi

-

Omkostningseffektivitet og total ejerskabsomkostning: PDC vs. Tricone-borehoveder

- Forudbetalte omkostninger: Hvorfor PDC-borehoveder kræver større indledende investering

- Omkostninger per meter: Langsigtede besparelser med PDC i egnede geologiske formationer

- Stilstandstid, udskiftningsfrekvens og vedligeholdelsesindvirkning på TCO

- Fielddata: Pris pr. fod i North Dakota Bakken-operationer

- Holdbarhed og levetid i udfordrende boringssituationer

-

Ofte stillede spørgsmål

- Hvad er de vigtigste forskelle mellem Tricone- og PDC-boringer?

- Hvorfor er PDC-boringer dyrere i starten?

- Hvordan håndterer Tricone-boringer forskellige geologiske formationer?

- Hvornår er det bedst at vælge PDC-boringer frem for Tricone-boringer?

- Hvordan sammenlignes omkostningerne per meter mellem PDC- og Tricone-boringer?