Zrozumienie wiertła trójstożkowego: Projekt, komponenty i zasada działania

Czym są wiertła trójstożkowe i jaka jest ich rola w nowoczesnych operacjach wiertniczych?

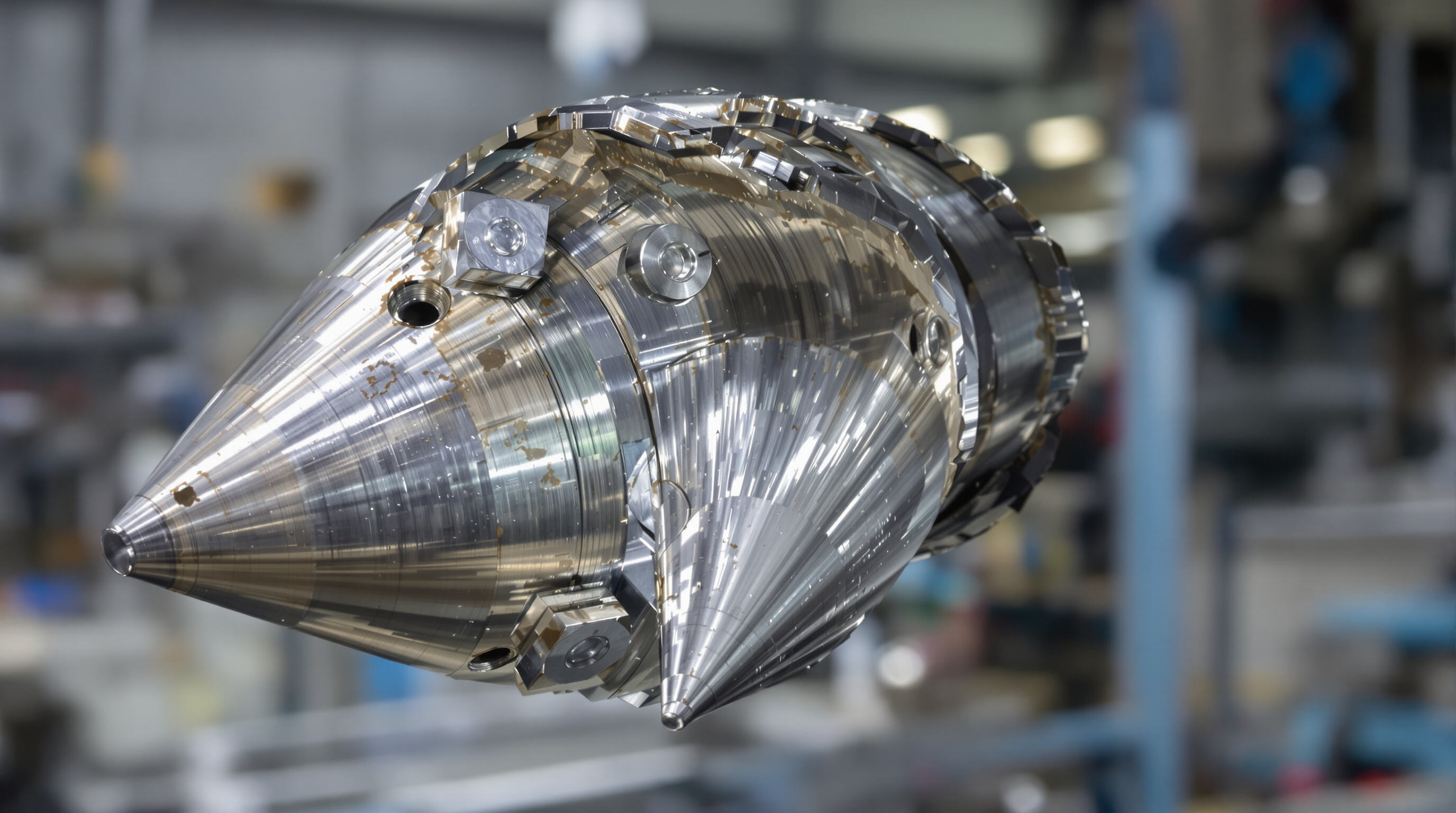

Wiertła trikonowe to zasadniczo wiertła obrotowe z trzema stożkowatymi rolkami, które obracają się niezależnie podczas pracy. To, co czyni te specjalne wiertła tak skutecznymi w przechodzeniu przez różne typy gruntu, wynika z ich zdolności do jednoczesnego rozbijania, ścinania i mielenia. Dzięki tej uniwersalności firmy działające w sektorze naftowym i gazowym, górnicy poszukujący złóż rud, osoby zajmujące się wierceniem studni wodnych oraz ekipy budowlane w dużym stopniu polegają na trikonach w swojej pracy. W porównaniu z wiertłami jednostożkowymi, trikony lepiej rozkładają obciążenie na wszystkie trzy stożki, co zmniejsza wibracje podczas operacji wierceniowych. Mimo to skutecznie radzą sobie z przechodzeniem przez niemal wszystko – od luźnej ziemi aż po solidny granit – bez znacznego spowolnienia. Prawdziła przewaga ujawnia się, gdy warunki wiercenia stają się trudne – większość innych typów wiertła albo przestaje działać, albo wymaga zbyt częstej wymiany w podobnych okolicznościach.

Anatomia wiertła trikonowego: Kluczowe komponenty i projekt konstrukcyjny

Skuteczność wiertła trikonowego wynika ze swojej precyzyjnie zaprojektowanej konstrukcji:

- Pinezek : Trzy struktury rotacyjne z elementami tnącymi (zęby lub wkładki), które pękają skałę

- Nogi : Ramiona stalowe łączące stożki z korpus wiertła, zawierające układy łożyskowe

- Namiar : Umożliwiają obrót stożków pod ekstremalnymi obciążeniami

- Szczeliny : Kierują płyn wiertniczy w celu usunięcia odpadów i chłodzenia elementów

- Ochrona kalibru : Materiały nakładane metodą hardfacing zapobiegające erozji krawędzi zewnętrznych

Projekt konstrukcyjny charakteryzuje się wzajemnie pasującymi stożkami z obliczonymi offsetami, które maksymalizują rozdrabnianie skały, zachowując jednocześnie dokładność średnicy otworu wiertniczego. Zaawansowana metalurgia ramion i stożków pozwala im wytrzymać naprężenia podziemne przekraczające 20 000 PSI.

Zasada działania wiertła trikonowego: Mechanika ścinania i kompresji rotacyjnej

Wiertła trójstożkowe działają na dwa główne sposoby rozbijania skał. Gdy rura wiertnicza się obraca, stożki na wiertle poruszają się po powierzchni skały, wywierając nacisk, który powoduje pękanie skały przez naprężenie, a nie tylko jej zgniatanie. W tym samym czasie sposób rozmieszczenia tych stożków tworza kolejny efekt, przy którym zęby dosłownie zdrappują i wgryzają się w warstwy skały. Ta kombinacja metod rozbijania bardzo dobrze sprawdza się na formacjach, które normalnie opierałyby się czystemu zgniataniu lub zwykłym technikom cięcia. Ciekawą cechą jest to, że każdy ze stożków może obracać się niezależnie, co pomaga im dostosować się do trudnych miejsc w skałach. Tymczasem specjalne płyny są pompowane przez dysze w wiertle, aby usunąć odłamki skały, umożliwiając płynne kontynuowanie wiercenia w głąb ziemi.

Układ łożysk zamknięty vs otwarty oraz sprawność hydrauliczna dzięki projektowi dysz

Układy łożysk mają krytyczny wpływ na trwałość wiertła trójstożkowego oraz jego przydatność do konkretnych zastosowań:

| Typ systemu | Środowisko operacyjne | Średnia żywotność | Wymagania serwisowe |

|---|---|---|---|

| Zapieczętowany | Ścierny/szorstki | 120–150 godzin | Minimalne |

| Otwórz | Czysty/mniej wymagający | 60–80 godzin | Częste smarowanie |

Łożyska szczelne mają kilka barier, które zapobiegają przedostawaniu się brudu i zanieczyszczeń, co czyni je bardzo dobrymi do pracy w trudnych i pylistych warunkach. Z drugiej strony, otwarte łożyska pozwalają zaoszczędzić pieniądze, gdy nie ma zagrożenia korozją, jednak wymagają stałego monitorowania i konserwacji. W przypadku systemów hydraulicznych sposób rozmieszczenia dysz ma kluczowe znaczenie. Dobór odpowiedniego natężenia przepływu i prawidłowe ustawienie strumienia może znacząco wpłynąć na usuwanie odpadów z operacji wierceń, a także pomaga uniknąć nieprzyjemnego zjawiska komórkowania. Dobór odpowiednich dysz jest ważny, ponieważ stojące ciecze pozostają na dnie i przyspieszają zużycie narzędzi szybciej, niż ktokolwiek by tego chciał. Większość inżynierów terenowych wie o tym z doświadczenia, po zbyt wielu kosztownych wymianach narzędzi w dole.

Typy wiertła trójstopniowego: Porównanie konstrukcji MT, TCI i hybrydowych w celu osiągnięcia optymalnej wydajności

Wiertło z ząbkami tokarskimi (MT) vs wiertła z płytkami z węglika spiekanego (TCI): podstawowe różnice w strukturze cięcia

Wiertła MT mają stalowe zęby wykonane bezpośrednio na stożkach, co optymalizuje szybkość wgryzania się w formacje miękkie i średnie, takie jak łupki czy piaskowce. Wiertła TCI wykorzystują płytki z węglika wolframowego lutowane do stożków, zapewniając żywotność o 30–50% dłuższą w twardej, zwartej skaźli, takiej jak granit. Kluczowe różnice:

- Mechanizm cięcia : zęby MT skrawają i wgryzają się, płytki TCI pękają przez kompresję

- Trwałość : TCI wytrzymuje 2–3 razy większą twardość formacji (skala Mohsa 5–8)

- Profil kosztowy : średnia cena MT to 800–1200 USD, podczas gdy TCI to 2500–4000 USD

Wiertła TCI w formacjach twardych: lepsza odporność na zużycie i dłuższa żywotność

Skład węglikowy wiertła TCI (90% WC, 10% spoiwa kobaltowego) zapewnia 60% większą odporność na zużycie ściereczne niż stal w kwarcycie. Badanie IADC z 2024 roku wykazało, że wiertła TCI wykonały 420 metrów w bazaltcie, podczas gdy wiertła MT tylko 140 metrów przed wymianą w identycznych warunkach.

Wiertła MT do formacji miękkich i ściernych: wysoka prędkość wgryzania się i skuteczność

W niezwartym piaskowcu, wiertła MT osiągają prędkości wnikania 12–18 m/h – 2 razy szybciej niż TCI. Ich konstrukcja z otwartymi zębami usuwa drobny łup 35% skuteczniej w glinach nasycanych wodą, zmniejszając ryzyko przywierania.

Innowacje hybrydowe i z stałymi ostrzami: Rozszerzanie możliwości wiertła trójstopniowego

Czołowi producenci łączą teraz agresywność cięcia MT z wytrzymałością TCI w konstrukcjach hybrydowych. Ostatnie testy terenowe w wapieniach/łupkach warstwowanych wykazały, że wiertła hybrydowe wytrzymują 22% dłużej niż standardowe wiertła, zachowując prędkość wiercenia 15 m/h. Warianty ze stałymi ostrzami z elementami PDC rozwiązują od dawna niestabilne wiercenie w złożach węgla pokruszonego.

Dobór wiertła trójstopniowego do warunków geologicznych zgodnie ze standardami IADC

Klasyfikacja typów skał według twardości i ścieralności w celu dokładnego doboru wiertła

Wybór odpowiedniego wiertła trójstopniowego zaczyna się od analizy rodzaju skały lub ziemi, z jaką mamy do czynienia w danym miejscu. IADC opracowało system, w którym różne typy gruntów są dzielone na osiem kategorii, w zależności od tego, jak trudne są do przebicia i jak bardzo zużywają sprzęt. Z jednej strony mamy miękkie materiały, takie jak glina, które są łatwe do wiercenia i nie powodują dużego zużycia wiertła (klasy 1 i 2), a z drugiej strony mamy bardzo twarde skały, takie jak granit, które należą do klasy 8. Na przykład piaskowiec najczęściej mieści się w przedziale klas 4–5, ponieważ choć nie jest najtwardszy, to jednak dość ścierny. Oznacza to, że operatorzy potrzebują wiertel, które będą skutecznie ciąć, nie ulegając szybkiemu zużyciu przy pracy z tego typu formacjami.

System kodowania IADC: Odczytywanie klasyfikacji wiertel trójstopniowych w celu dopasowania do formacji

Czterocyfrowy kod IADC ułatwia dopasowanie wiertła do formacji:

- Pierwsza cyfra : Typ ostrza (1–3 dla zęba frezowanego, 4–8 dla płytek z węglika wolframu)

- Druga cyfra : Twardość formacji (1=najmiękka, 8=najtwardsza)

- Trzecia/Czwarta cyfra : Dodatkowe cechy, takie jak typ łożyska lub konstrukcja uszczelnienia

Ostrze TCI oznaczone kodem IADC 537 wskazuje na przydatność do formacji średnio twardych (druga cyfra „3”) z uszczelnionymi łożyskami wałeczkowymi (trzecia cyfra „7”), co czyni je idealnym do warstw piaskowca ściernego.

Studium przypadku: Dobór odpowiedniego ostrza trójstożkowego do formacji węglanowo-piaskowcowych

Na początku 2023 roku operacja wiertnicza prowadzona w złożu Permian natknęła się na poważne problemy związane z zbyt szybkim zużyciem wiertła – degradacja o około 47% już po 60 godzinach pracy w trudnych, naprzemiennych formacjach wapienia i piaskowca. Kiedy przeprowadzono zmianę z tradycyjnego wiertła MT (kod IADC 127) na nowszy hybrydowy model TCI (IADC 437), sytuacja uległa znaczącej poprawie. Nowa konfiguracja wytrzymała aż 82 godziny ciągłej pracy, obniżając koszt na stopę o niemal 30%. Na zespół zrobiło wrażenie znacznie lepsze działanie zmodernizowanego wiertła w obu typach skał. Skutecznie przechodziło przez twarde odcinki piaskowca bez dokuczliwego ślizgania się stożków, a jednocześnie utrzymywało dobry tempa wiercenia przy przechodzeniu na miększe warstwy wapienia, w których większość wiertł zwalnia.

Zastosowania w różnych gałęziach przemysłu: Naftowy i gazowy, Górnictwo, Wiertnictwo wodne i Budownictwo

Wiertła trjkonowe w wiertnictwie naftowym i gazowym: Wydajność w głębokich środowiskach o wysokim ciśnieniu

Wiertła trójstopniowe świetnie sprawdzają się w trudnych warunkach wiertniczych w przemyśle naftowym i gazowniczym, gdy panują ekstremalne warunki i sprzęt musi wytrzymać. Wiertła te posiadają łożyska uszczelnione oraz wkładki z węglika wolframu, które potrafią wytrzymać ogromne ciśnienie panujące w głębokich otworach wiertniczych. O jakim ciśnieniu mówimy? Czasami powyżej 15 000 funtów na cal kwadratowy! Nie można również zapomnieć o ich konstrukcji dysz. Inżynierowie pracowali nad ich udoskonaleniem, aby układ hydrauliczny działał efektywniej podczas wiercenia pod kątem. Najnowze badania z 2025 roku analizowały funkcjonowanie systemów wiertniczych offshore – co wykazały? Wiertła trójstopniowe dobrze opierają się korozji pod wodą. W rzeczywistości, przechodzą przez warstwy skał osadowych nawet o 20 do 30 procent szybciej niż tradycyjne wiertła tarczowe, na które polegaliśmy w przeszłości.

Zastosowania w górnictwie i wierceniu otworów wodnych: Efektywne przenikanie przez zmienne warstwy skalne

Wiertła trójstożkowe doskonale sprawdzają się zarówno w operacjach górniczych, jak i przy wierceń otworów wodnych, gdy napotyka się różne zmieniające się warstwy skalne pod ziemią. Trzy stożki znajdujące się na tych wiertłach pomagają zapobiegać zjawisku zwanemu 'bit balling' podczas przechodzenia przez gliniaste grunty, a jednocześnie zachowują wystarczającą stabilność nawet przy napotkaniu rozkruszonych obszarów skał macierzystych. Dzięki tej elastyczności wiertacze mogą rzadziej wymieniać narzędzia w porównaniu do starszych konstrukcji z pojedynczym stożkiem. Niektóre raporty terenowe wskazują na spadek liczby wymian narzędzi o około 40 do 50 procent w projektach takich jak szyby do poszukiwania minerałów lub głębokie otwory wodne o długości powyżej 500 metrów, przechodzące naprzemiennie przez warstwy piaskowca i granitu.

Wiercenie konstrukcyjne: Adaptacyjność w warunkach miejskich i trudnych terenach

Wiertła trikonowe stały się prawdziwym przełomem w pracach budowlanych, gdzie liczy się ograniczona przestrzeń i precyzja. Ich mniejsze rozmiary pozwalają ekipom na wykonywanie otworów pod fundamenty nawet na tych malutkich działkach o powierzchni 2 metrów, które są tak powszechne w centrach miast. To, co naprawdę wyróżnia te wiertła, to ich wytrzymałe zęby frezowane, które bez problemu radzą sobie z betonem zbrojonym i upartym namorzynem. Analizując ostatnie roboty drogowe i inwestycje budowlane w całym kraju, kontrahenci zgłaszają oszczędności rzędu 15% w porównaniu z innymi technikami wiercenia, gdy do prac takich jak pali pod mosty czy instalowanie pętli grzewczych geotermicznych wykorzystuje się trikonowe wiertła. Co zresztą całkiem się zgadza, ponieważ czas oczekiwania na zakończenie prac to po prostu pieniądze wyrzucane w błoto.

Efektywność kosztowa i trendy przyszłościowe w technologii wierteł trikonowych

Całkowity koszt posiadania: Dlaczego wiertła trikonowe pozostają opłacalne w 2025 roku

Wiertła tricone mogą początkowo kosztować więcej, ale w dłuższej perspektywie czasu pozwalają zaoszczędzić pieniądze, ponieważ są bardziej trwałe i ogólnie lepiej sprawują się w pracy. Przebijają skały znacznie szybciej niż standardowe wiertła, pozwalając zaoszczędzić około 15, a nawet do 30 procent czasu trwania prac wiertniczych. Wiertła te posiadają również odporne na zużycie elementy z węglika spiekanego z wolframem, które nie wymagają częstej wymiany, co przekłada się na mniejszą liczbę przerw w trakcie operacji. Ich projekt faktycznie zmniejsza zużycie energii o około dwadzieścia procent, co ma znaczenie przy eksploatacji dużych urządzeń przez cały dzień. Mniej czasu poświęconego na oczekiwanie na naprawy oznacza płynniejszy przebieg prac na całym terenie. Raporty branżowe sugerują, że koszty wiercenia na metr głębokości spadają o około 25 procent dzięki zastosowaniu wiertła tricone, a ten trend wydaje się kontynuowany również w nadchodzącym roku, w miarę jak firmy nadal poszukują sposobów obniżenia kosztów bez pogorszenia produktywności.

Czołowi producenci i innowacje: Wuhan Yi Jue Tengda Machinery Co LTD oraz globalne postępy technologiczne

Producenci w całej branży intensywnie pracują nad poprawą skuteczności działania wiertła trójstopniowego, głównie poprzez eksperymentowanie z lepszymi metalami i osiąganie wysokiej precyzji w technikach wytwarzania. Wśród najnowszych rozwiązań znajdują się mieszane typy powierzchni tnących, w których łączy się standardowe uzębienie frezowane z wstawkami z twardych spieków, co bardzo dobrze sprawdza się podczas wiercenia przez różne warstwy skał. Opracowano również łożyska uszczelnione, które mają znacznie dłuższą żywotność – nawet trzy razy dłuższą w odpowiednich warunkach. Zespoły badawcze na całym świecie testują wiertła, które potrafią dostosować się do rodzaju skały, z którą się zetkną. Dodatkowo stosuje się obecnie specjalne metody obróbki cieplnej, które znacznie wydłużają żywotność części, choć nikt nie jest chętny zdradzić szczegółowych informacji na temat tego, jak bardzo ta żywotność się wydłuża. Wszystkie te ulepszenia oznaczają, że wiertnicy mogą sprawnie pracować nawet w najtrudniejszych warunkach panujących w otworze.

Zrównoważoność, automatyzacja i projektowanie wspierane przez sztuczną inteligencję w nowoczesnej produkcji wiertła

Zauważalny jest wyraźny trend w przemyśle w kierunku wytwarzania produktów z myślą o aspektach środowiskowych. Materiały wtórne stanowią obecnie od około 30 do 50 procent zawartości nowych wiertarek. Współczesne wiertarki często wyposażone są w czujniki Internetu Rzeczy (IoT), które monitorują ich działanie w czasie rzeczywistym. Dzięki temu firmy otrzymują wczesne ostrzeżenia, gdy coś może zacząć działać nieprawidłowo, co zmniejsza liczbę awarii o około 35%. Pewne inteligentne programy komputerowe również osiągają dobre wyniki w projektowaniu lepszych wiert. Przeprowadzają symulacje oparte na strukturach skalnych i zwiększyły prędkość penetracji wiertniczej w badaniach z 2024 roku o około 22%. Fabryki, które zautomatyzowały swoje procesy produkcyjne, osiągają lepszą dokładność wymiarową przy jednoczesnym zmniejszeniu zużycia energii i odpadów materiałowych o około 25%. Wszystkie te innowacje przyczyniają się do bardziej ekologicznego prowadzenia prac wiertniczych bez pogorszenia jakości.

Często zadawane pytania

Do czego głównie służą wiertła trójstopniowe?

Wiertła trójstopniowe są powszechnie stosowane w wierceńiu na ropę i gaz, górnictwie, wierceńiu studni wodnych oraz w budownictwie dzięki swojej zdolności do mielenia, ścinania i zgniatania różnych typów gruntu.

Jakie są kluczowe różnice między wiertłami MT i TCI?

Wiertła MT mają zęby ze stali frezowanej, odpowiednie do formacji miękkich i średnich, natomiast wiertła TCI wykorzystują wkładki z węglika wolframu, które są idealne do formacji twardych, oferując dłuższą trwałość.

Dlaczego łożyska szczelne są preferowane w trudnych warunkach wierceń?

Łożyska szczelne chronią przed brudem i zanieczyszczeniami, co czyni je odpowiednimi do pracy w warunkach ścierających oraz zmniejsza potrzebę konserwacji w porównaniu do łożysk otwartych.

W jaki sposób system kodowania IADC pomaga w wyborze odpowiedniego wiertła trójstopniowego?

Kod IADC pomaga w klasyfikacji wiertł według typu formacji i cech, ułatwiając dobór odpowiednich wiertł do konkretnych warunków geologicznych.

Spis treści

-

Zrozumienie wiertła trójstożkowego: Projekt, komponenty i zasada działania

- Czym są wiertła trójstożkowe i jaka jest ich rola w nowoczesnych operacjach wiertniczych?

- Anatomia wiertła trikonowego: Kluczowe komponenty i projekt konstrukcyjny

- Zasada działania wiertła trikonowego: Mechanika ścinania i kompresji rotacyjnej

- Układ łożysk zamknięty vs otwarty oraz sprawność hydrauliczna dzięki projektowi dysz

-

Typy wiertła trójstopniowego: Porównanie konstrukcji MT, TCI i hybrydowych w celu osiągnięcia optymalnej wydajności

- Wiertło z ząbkami tokarskimi (MT) vs wiertła z płytkami z węglika spiekanego (TCI): podstawowe różnice w strukturze cięcia

- Wiertła TCI w formacjach twardych: lepsza odporność na zużycie i dłuższa żywotność

- Wiertła MT do formacji miękkich i ściernych: wysoka prędkość wgryzania się i skuteczność

- Innowacje hybrydowe i z stałymi ostrzami: Rozszerzanie możliwości wiertła trójstopniowego

- Dobór wiertła trójstopniowego do warunków geologicznych zgodnie ze standardami IADC

- Zastosowania w różnych gałęziach przemysłu: Naftowy i gazowy, Górnictwo, Wiertnictwo wodne i Budownictwo

-

Efektywność kosztowa i trendy przyszłościowe w technologii wierteł trikonowych

- Całkowity koszt posiadania: Dlaczego wiertła trikonowe pozostają opłacalne w 2025 roku

- Czołowi producenci i innowacje: Wuhan Yi Jue Tengda Machinery Co LTD oraz globalne postępy technologiczne

- Zrównoważoność, automatyzacja i projektowanie wspierane przez sztuczną inteligencję w nowoczesnej produkcji wiertła

- Często zadawane pytania