Mécanismes de coupe et conception structurelle : fonctionnement des têtes de forage Tricone et PDC

Action conique roulante des têtes Tricone : écrasement des roches par force mécanique

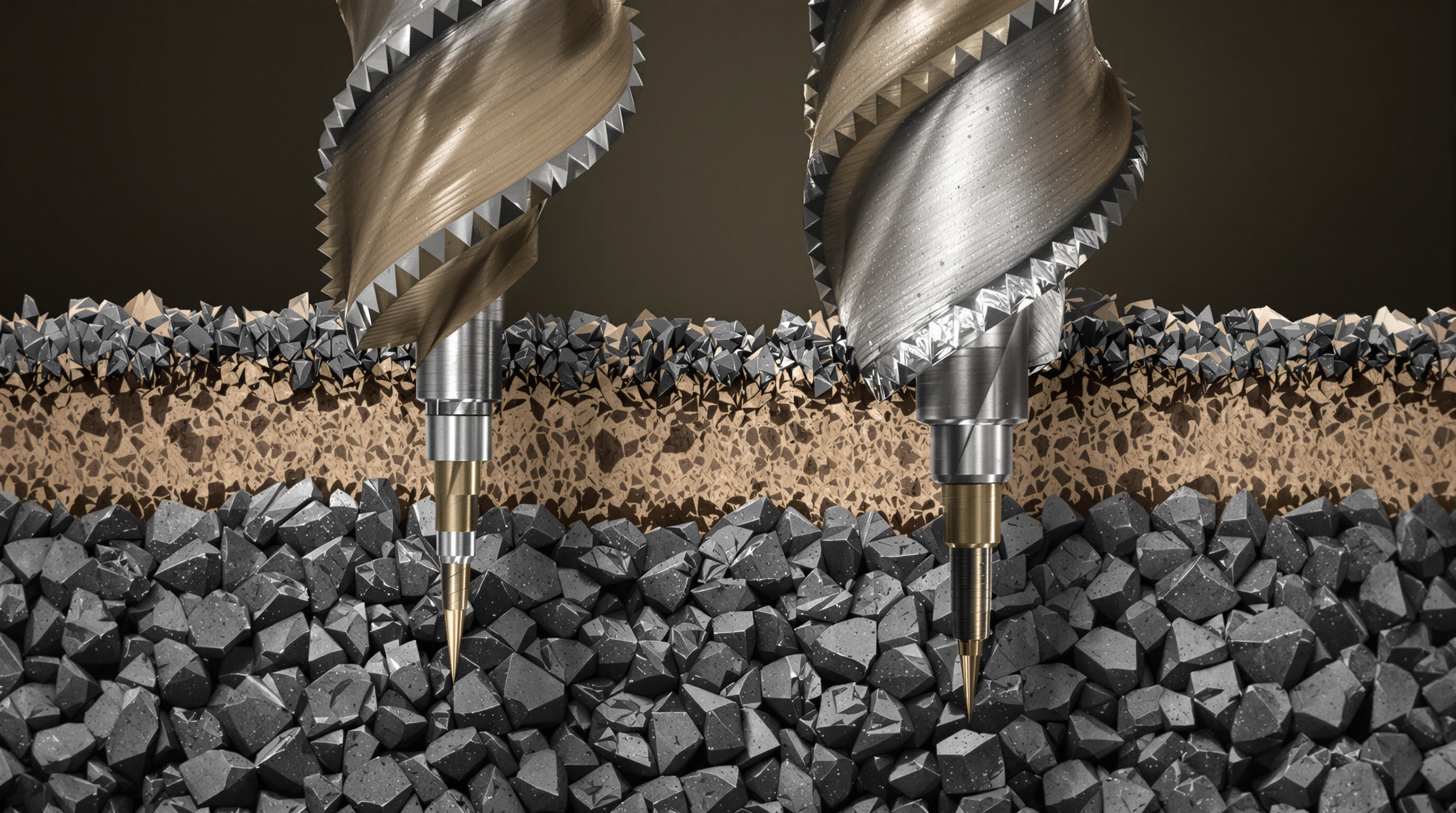

Les mèches à tricône sont équipées de trois cônes rotatifs qui possèdent soit des inserts en carbure de tungstène, soit des dents en acier destinés à briser la roche par compression. Lorsque la tige de forage tourne, ces cônes tournent séparément sur leurs propres roulements, ce qui génère à la fois des forces de broyage et d'impact permettant de briser les différentes couches de roche. Ce design fonctionne particulièrement bien lorsqu'on fore dans des conditions géologiques mixtes, où des zones de matériau tendre se trouvent à côté de sections plus dures. L'adaptabilité est très importante dans ces situations. Ce qui distingue particulièrement les mèches à tricône, c'est la manière dont leurs dents s'emboîtent et la position relative des cônes les uns par rapport aux autres. Cette configuration empêche la mèche de se boucher lorsqu'elle travaille à travers des schistes collants ou des argiles, ce qui améliore réellement les performances pendant les transitions délicates entre différents types de formations souterraines.

Action de cisaillement des mèches PDC : Rôle des plaquettes en diamant polycristallin

Les outils PDC, également connus sous le nom de Polycrystalline Diamond Compacts, fonctionnent avec des plaquettes fixes recouvertes de diamants synthétiques qui découpent les roches par une action de cisaillement continue. Ils diffèrent des outils à tricône, car ils ne comportent absolument aucune pièce mobile. Au lieu de cela, ces outils utilisent des configurations de plaquettes similaires à des lames qui égrènent efficacement les formations géologiques lorsqu'ils tournent à haut régime. Les plaquettes revêtues de diamant restent tranchantes de 50 à même jusqu'à 100 fois plus longtemps que les matériaux classiques lorsqu'ils sont utilisés sur des roches de dureté moyenne à tendre. Cela permet de réduire à la fois le frottement et la production de chaleur pendant les opérations de forage. En termes de mesures de performance, des tests sur le terrain montrent que ce mécanisme de cisaillement peut accroître la vitesse de pénétration (ROP) d'environ 2 à 4 fois dans des roches homogènes comme les schistes ou les formations salines, par rapport à la technologie traditionnelle des outils à cônes roulants. Pour les foreurs souhaitant maximiser la longueur forée par passage d'outil, cette différence a un véritable impact sur l'efficacité opérationnelle.

Différences structurelles clés : roulements, disposition des outils de coupe et profils de trépan

| Caractéristique | Forets à Trois Cônes | Outils PDC |

|---|---|---|

| Pièces mobiles | Roulements, joints, cônes rotatifs | Outils de coupe fixes, sans roulements |

| Disposition des outils de coupe | Dents/pastilles décalées sur les cônes | Lames spiralées/radiales avec 6 à 8 outils de coupe |

| Profil du trépan | Arrondi pour absorber les chocs | Plat/conique pour un cisaillage optimisé |

Les trépans à cônes rotatifs misent sur la durabilité mécanique grâce à des roulements à billes étanches capables de résister aux vibrations dans les roches dures, tandis que les trépans PDC améliorent l'écoulement du fluide et l'évacuation des déblais grâce à des profils à face ouverte.

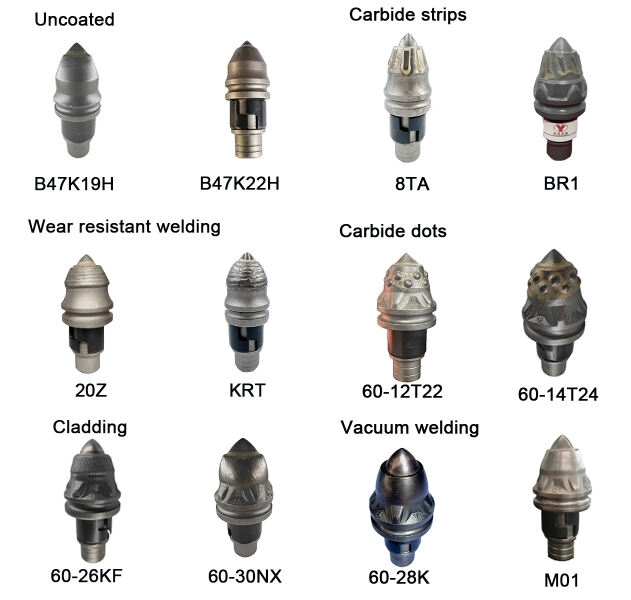

Taille et configuration de l'outil de coupe : adapter la structure de coupe à la dureté de la formation

Lorsqu'on travaille sur des formations rocheuses plus tendres, des outils PDC plus grands, mesurant entre 13 et 19 millimètres, donnent les meilleurs résultats, car ils offrent une plus grande surface de cisaillement, ce qui améliore le taux de pénétration. En revanche, pour les zones plus dures et abrasives, des outils plus petits, compris entre 8 et 12 mm, avec un support de substrat plus robuste, ont tendance à durer plus longtemps sur l'outil de forage. Les têtes à cônes multiples (tricônes) s'adaptent à différentes duretés de formation grâce à leur configuration dentaire. Dans des conditions géologiques tendres, les dents sont généralement plus espacées, tandis que dans les roches plus dures ou fracturées, les dents sont plus courtes et plus rapprochées. Certains modèles plus récents de têtes de forage hybrides combinent en réalité l'efficacité de coupe de la technologie PDC avec la solidité caractéristique des têtes tricones traditionnelles. Ces combinaisons ont démontré des améliorations concrètes lors du forage à travers des couches alternées de calcaire et de grès, ce qui représente un défi important pour les équipements conventionnels.

Performances dans différentes formations géologiques : où chaque outil excelle

Formations tendres : haut rendement avec des outils PDC

Les outils PDC dominent dans les formations tendres telles que l'argile et les sables non consolidés, où leur action de cisaillement permet d'atteindre un taux de pénétration (ROP) jusqu'à trois fois plus rapide que les outils à tricône. Les plaquettes en diamant polycristallin coupent efficacement les roches ductiles sans générer une chaleur excessive, ce qui est essentiel lors du forage de schistes sensibles à l'eau ou de couches de terre glaise.

Roche moyennement dure à dure : supériorité du tricône en termes de tolérance et de stabilité

Les outils à tricône brillent particulièrement lors du forage de formations moyennement dures comme le calcaire et la dolomite, surtout lorsqu'une bonne résistance aux chocs est requise. Ce qui rend leur performance si efficace, c'est justement leur conception à cônes roulants qui répartit les contraintes mécaniques sur l'ensemble des roulements. Cela permet de maintenir un taux de pénétration assez stable, environ 4 à 6 mètres par heure, même lorsqu'on rencontre ces veinures dures agaçantes qui peuvent ralentir le travail. Des tests sur le terrain ont également révélé un fait intéressant : les outils à tricône équipés d'inserts en carbure de tungstène permettent de forer environ 12 à 15 pour cent plus rapidement que les outils PDC traditionnels, dans des conditions similaires de formation géologique. Voilà pourquoi de nombreux opérateurs continuent de les préférer pour certaines applications, malgré les nouvelles technologies disponibles sur le marché.

Zones Mixtes et Abrasives : Défis pour les Outils PDC

L'efficacité de coupe des outils PDC devient un inconvénient dans les séquences interstratifiées comportant des nodules de silex ou des couches de quartzite. Les matériaux abrasifs augmentent l'usure des outils de 20 à 30 % par rapport au mécanisme de broyage des têtes à cônes multiples, comme l'a démontré une analyse de 2023 sur les opérations de forage dans le bassin Permien.

Étude de cas : Efficacité du forage dans les schistes de l'Eagle Ford au Texas

Les essais sur le terrain menés en 2023 à travers les formations schisteuses du Eagle Ford ont démontré à quel point les outils PDC sont supérieurs par rapport aux alternatives traditionnelles. Durant ces essais, les foreurs ont pu atteindre des vitesses d'environ 28,5 mètres par heure grâce à des outils de coupe spécialement disposés sur la face de l'outil. Ce qui a vraiment fait la différence, cependant, ce sont les nouvelles méthodes de contrôle des vibrations en fond de trou. Ces techniques ont permis de réduire les problèmes d'usure prématurée d'environ 40 %, entraînant ainsi moins d'arrêts et des coûts réduits liés au remplacement. Lorsque les entreprises associent des conceptions intelligentes d'outils à des ajustements minutieux pendant les opérations réelles, elles constatent des améliorations concrètes de leurs résultats financiers. Les résultats obtenus à Eagle Ford indiquent que la technologie PDC ne se contente pas d'être prometteuse : elle apporte déjà des avantages tangibles aux opérateurs prêts à investir dans de bonnes pratiques d'ingénierie.

Adéquation des formations et sélection des outils de forage en fonction de la lithologie

Carbonates contre formations interstratifiées : adapter les outils au type de roche

Les outils à PDC fonctionnent mieux dans les roches carbonatées homogènes, car ils coupent efficacement des structures rocheuses constantes. En revanche, les outils à tricônes équipés d'inserts en carbure de tungstène (TCI) donnent de meilleurs résultats face à des couches mélangées de schiste, de grès et d'argile. Leur action écrasante convient parfaitement à ces formations géologiques où la dureté change brusquement d'une couche à l'autre. Un projet de forage récent mené au nord de l'Irak en 2024 a montré que les outils à PDC réussissaient à percer le calcaire à un rythme 18 % plus rapide par rapport à d'autres méthodes. Parallèlement, ces mêmes outils TCI réduisaient les problèmes liés aux vibrations d'environ 32 % lorsqu'ils traversaient des types de roches alternés. Choisir le bon outil en fonction du type de roche a également un impact économique réel. Les coûts de forage diminuent d'environ 22 centimes par mètre lorsque le temps passé à changer d'outils est réduit et que la vitesse globale de forage augmente.

Classification de la dureté des roches et cadre décisionnel pour le choix de l'outil

Un cadre systématique de dureté des roches guide le choix de l'outil :

| Dureté de la formation | Type d'outil recommandé | Les principaux avantages |

|---|---|---|

| Douces (UCS < 10k psi) | PDC ou tricône à dents fraiseuses | Taux de pénétration élevé, coupe efficace |

| Moyennes (10-20k psi) | Configurations hybrides PDC/TCI | Durabilité et vitesse équilibrées |

| Dures (>20k psi) | Tricône TCI dense | Résistance aux chocs, stabilité |

Le système de classification IADC complète cette approche en quantifiant l'abrasivité et la résistance à la compression, permettant aux foreurs d'adapter les spécifications des outils aux défis géologiques. Par exemple, les outils à inserts coniques (TCI) avec le code IADC 415 résistent aux zones riches en quartz où les outils à diamant polycristallin (PDC) subissent des dommages thermiques.

Cas d'utilisation idéaux : quand choisir un outil PDC ou un tricône selon les conditions

Choisissez les outils PDC pour des puits verticaux dans des carbonates homogènes ou des schistes mous nécessitant une vitesse de pénétration maximale. Privilégiez les tricônes pour le forage :

- De puits directionnels à travers des zones faillées

- Formations très abrasives (par exemple, grès contenant plus de 40 % de quartz)

- Intervalles avec des changements imprévisibles de lithologie

Les roulements mécaniques des tricônes tolèrent mieux les pics soudains de dureté que les outils PDC à coupeurs fixes, réduisant ainsi les risques de défaillances catastrophiques de 27 % dans les bassins complexes, selon l'analyse des outils usés.

Efficacité économique et coût total de possession : outils PDC vs. tricônes

Coûts initiaux : pourquoi les outils PDC nécessitent un investissement initial plus élevé

Les outils de forage PDC présentent un coût initial 40 à 60 % plus élevé par rapport aux outils à tricône en raison de la fabrication complexe des éléments de coupe en diamant synthétique et de l'utilisation de matériaux spécialisés. Cette surcharge traduit une ingénierie avancée, mais constitue un obstacle pour les opérations limitées en capitaux. En revanche, les outils à tricône offrent une solution immédiate au budget grâce à leur construction plus simple et à l'utilisation d'inserts en carbure de tungstène facilement disponibles.

Analyse du coût par mètre : économies à long terme avec les outils PDC dans les formations adaptées

Percez des couches de roche tendre à moyennement dure, telles que l'ardoise ou le calcaire ? Les outils PDC se révèlent rentables à long terme, même s'ils coûtent plus cher initialement. Leur mode de coupe offre aux opérateurs un taux de pénétration amélioré de 30 à 50 %. De plus, les travailleurs n'ont pas à les remplacer aussi souvent que les outils tricônes traditionnels. Certains tests sur le terrain montrent que cela peut réduire les coûts d'environ 18 à 25 cents par mètre foré, lorsque les types de roche sont homogènes. Les équipes sur site qui ont effectué la transition signalent des économies notables après seulement quelques puits, ce qui rend le coût initial supplémentaire justifié pour la plupart des opérations.

Temps d'arrêt, fréquence de remplacement et impact de l'entretien sur le coût total

Les outils tricônes génèrent des coûts opérationnels cachés dus à :

- Maintenance des paliers : Nécessitent une lubrification régulière, le taux de défaillance augmentant de 15 % en zone abrasive

- Temps de manœuvre : 3 à 5 changements d'outils supplémentaires par puits par rapport aux outils PDC

-

Opérations de pêche : Risque de perte de cône, entraînant des coûts de 15 000 à 50 000 dollars par incident

Les outils PDC éliminent les pièces mobiles, réduisant le temps non productif de 20 à 35 % et diminuant considérablement les coûts d'entretien.

Données terrain : Coût par pied dans les opérations du bassin de Bakken, Dakota du Nord

| Type de mèche | Coût moyen/pied | Durée de vie moyenne (pieds) | Nombre de descentes par puits |

|---|---|---|---|

| PDC | 42 $ | 3,800 | 1.2 |

| Tricone | 67 $ | 1,200 | 4.3 |

| Données agrégées à partir de 27 puits de schiste de Bakken (2023) | |||

| Les outils PDC ont permis de réduire le coût par pied de 37 % grâce à une meilleure durabilité dans ce réservoir schisteux, confirmant leur avantage en termes de coût total de possession (TCO), malgré un prix d'achat 2,8 fois supérieur. |

Résistance et durée de vie dans des environnements de forage difficiles

Résistance à l'usure dans les formations à haute abrasivité

Les outils PDC brillent vraiment lorsqu'on traverse des couches difficiles et abrasives comme le grès et l'ardoise, car ils sont équipés de ces pastilles spéciales en diamant polycristallin fritté. Ces pastilles gèrent nettement mieux le frottement par rapport aux matériaux plus anciens. En revanche, les outils à tricône dépendent fortement d'inserts en carbure de tungstène, mais ceux-ci s'usent assez rapidement lorsqu'ils sont exposés pendant de longues périodes à des roches riches en silice. Selon des tests sur le terrain menés sur divers sites de forage, la plupart des pastilles PDC conservent environ 80 à 90 pour cent de leur puissance de coupe initiale, même après environ 150 heures d'utilisation dans des formations difficiles. Pendant ce temps, les opérateurs doivent généralement remplacer les pièces des outils à tricône entre 50 et 70 heures plus tard, dans des conditions comparables. Cette différence a un impact important sur les coûts opérationnels et les temps d'arrêt des opérations de forage.

Dégradation thermique et mécanique : pastilles PDC contre inserts en carbure de tungstène

La chaleur intense trouvée en profondeur sous terre, supérieure à 300 degrés Fahrenheit (environ 149 degrés Celsius), affecte les différentes têtes de forage de manière spécifique. Les plaquettes PDC restent intactes jusqu'à environ 1 292 degrés Fahrenheit, car les diamants conduisent très bien la chaleur, bien que des changements soudains de température puissent provoquer des microfissures. En ce qui concerne les têtes tricones, le véritable problème réside dans ce qui arrive à leurs roulements lorsque la température augmente. Les roulements à rouleaux scellés fonctionnent nettement moins bien, perdant environ un tiers de leur efficacité de lubrification pour chaque augmentation de 50 degrés. Les inserts en carbure de tungstène s'ébrèchent progressivement plutôt que de se briser brusquement, ce qui les rend assez fiables dans les zones où la température varie constamment. La plupart des ingénieurs sur site préfèrent cette prévisibilité lorsqu'ils travaillent dans ces conditions difficiles.

Équilibrer la vitesse de pénétration élevée et la durabilité des têtes de forage dans des zones variables

Les opérateurs sur le terrain ont tendance à choisir les outils PDC lorsqu'ils ont besoin d'obtenir de hauts taux de pénétration dans des formations rocheuses homogènes, bien qu'ils passent généralement aux toupies à trois cônes dès qu'ils rencontrent ces couches difficiles de calcaire mélangé à du silex. Un récent test sur le terrain effectué dans le bassin Permien en 2023 a également donné des résultats intéressants. Les outils PDC parvenaient à un taux de pénétration (ROP) environ 22 % meilleur par rapport aux toupies à trois cônes, sans aucun doute. Mais voici le problème : chaque fois qu'il y avait des changements soudains dans la dureté de la roche, les équipes devaient effectuer environ trois fois plus d'interruptions pour changer les outils. C'est là que les équipes de forage intelligentes commencent à envisager des approches hybrides. Utiliser des toupies à trois cônes dans ces zones de transition tout en réservant les outils PDC pour les sections homogènes a permis de réduire les coûts globaux de forage d'environ 18 dollars et 50 cents par pied par rapport à l'utilisation exclusive d'un seul type d'outil. Cela paraît logique lorsqu'on examine la situation d'un point de vue financier et d'efficacité.

FAQ

Quelles sont les principales différences entre les têtes de forage Tricone et les têtes PDC ?

Les têtes Tricone utilisent des cônes rotatifs et sont idéales pour des conditions de terrain mixtes, tandis que les têtes PDC disposent de couteaux fixes recouverts de diamants synthétiques et excellent dans des formations rocheuses homogènes.

Pourquoi les têtes PDC sont-elles initialement plus coûteuses ?

La fabrication des têtes PDC est complexe en raison des couteaux en diamants synthétiques, ce qui explique leurs coûts initiaux plus élevés par rapport aux constructions plus simples des têtes Tricone.

Comment les têtes Tricone gèrent-elles les différentes formations géologiques ?

Les têtes Tricone sont adaptables et utilisent des configurations de dents pour traiter les formations douces et dures. Elles excellent dans les formations moyennement dures comme le calcaire et la dolomite.

Dans quel cas est-il préférable de choisir les têtes PDC plutôt que les têtes Tricone ?

Choisissez les têtes PDC pour des puits verticaux dans des carbonates uniformes ou des schistes mous lorsque la vitesse de pénétration est primordiale.

Comment les coûts par mètre se comparent-ils entre les têtes PDC et les têtes Tricone ?

Les outils PDC ont tendance à offrir des économies à long terme dans les formations adaptées, réduisant les coûts de 18 à 25 centimes par mètre grâce à une plus grande durabilité et des taux de pénétration plus élevés.

Table des Matières

-

Mécanismes de coupe et conception structurelle : fonctionnement des têtes de forage Tricone et PDC

- Action conique roulante des têtes Tricone : écrasement des roches par force mécanique

- Action de cisaillement des mèches PDC : Rôle des plaquettes en diamant polycristallin

- Différences structurelles clés : roulements, disposition des outils de coupe et profils de trépan

- Taille et configuration de l'outil de coupe : adapter la structure de coupe à la dureté de la formation

- Performances dans différentes formations géologiques : où chaque outil excelle

- Adéquation des formations et sélection des outils de forage en fonction de la lithologie

-

Efficacité économique et coût total de possession : outils PDC vs. tricônes

- Coûts initiaux : pourquoi les outils PDC nécessitent un investissement initial plus élevé

- Analyse du coût par mètre : économies à long terme avec les outils PDC dans les formations adaptées

- Temps d'arrêt, fréquence de remplacement et impact de l'entretien sur le coût total

- Données terrain : Coût par pied dans les opérations du bassin de Bakken, Dakota du Nord

- Résistance et durée de vie dans des environnements de forage difficiles

-

FAQ

- Quelles sont les principales différences entre les têtes de forage Tricone et les têtes PDC ?

- Pourquoi les têtes PDC sont-elles initialement plus coûteuses ?

- Comment les têtes Tricone gèrent-elles les différentes formations géologiques ?

- Dans quel cas est-il préférable de choisir les têtes PDC plutôt que les têtes Tricone ?

- Comment les coûts par mètre se comparent-ils entre les têtes PDC et les têtes Tricone ?