Mekanisme Pemotongan dan Desain Struktural: Cara Kerja Mata Bor Tricone dan PDC

Aksi Kerucut Berputar pada Mata Bor Tricone: Menghancurkan Batuan Melalui Gaya Mekanis

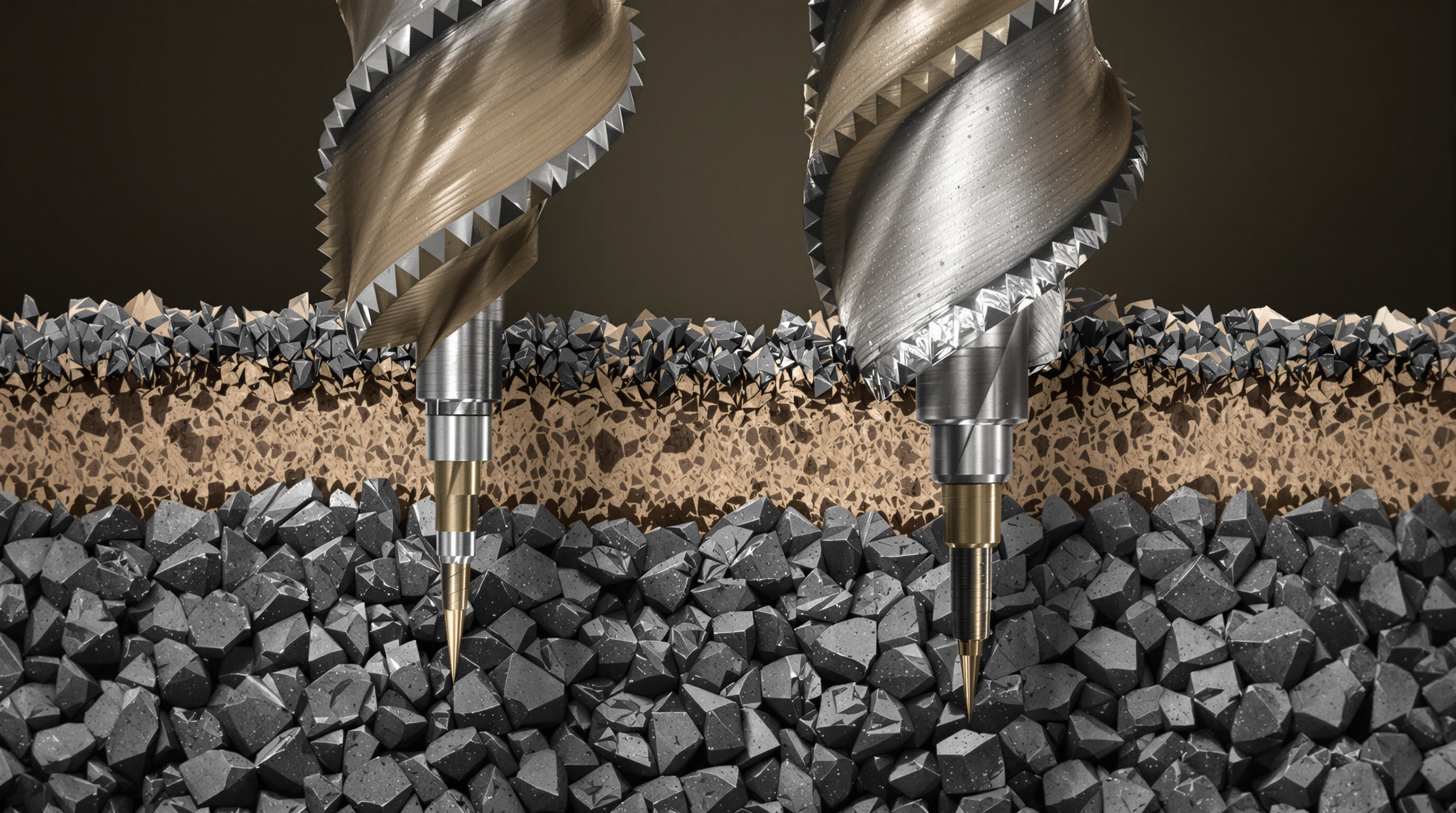

Mata bor tricone memiliki tiga kerucut berputar yang dilengkapi dengan insert karbida tungsten atau gigi baja untuk memecah batuan melalui kompresi. Saat rangkaian bor berputar, kerucut-kerucut ini sebenarnya berputar secara terpisah pada bantalan mereka sendiri, yang menciptakan gaya penggerusan sekaligus dampak untuk memecah lapisan batuan yang berbeda. Desain ini bekerja sangat baik saat menembus kondisi tanah campuran di mana terdapat area material lunak bersebelahan dengan bagian yang lebih keras. Adaptabilitas menjadi sangat penting dalam situasi seperti ini. Yang membuat mata bor tricone istimewa adalah cara gigi-giginya saling berinteraksi dan posisi kerucut relatif satu sama lain. Konfigurasi ini mencegah mata bor tersumbat saat bekerja pada batuan lempung atau tanah liat yang lengket, yang benar-benar meningkatkan kinerja selama transisi sulit antar berbagai jenis formasi bawah tanah.

Aksi Geser Mata Bor PDC: Peran Pemotong Berlian Polikristalin

PDC bits, yang juga dikenal sebagai Polycrystalline Diamond Compacts, bekerja dengan fixed cutters yang dilapisi berlian sintetis yang memotong batuan melalui aksi geser terus-menerus. Alat ini berbeda dari tricone bits karena sama sekali tidak memiliki bagian yang bergerak. Sebaliknya, alat-alat ini menggunakan pengaturan cutter berbentuk bilah yang secara efektif mengupas formasi batuan ketika berputar pada RPM tinggi. Cutter berlapis berlian tetap tajam hingga 50 hingga bahkan 100 kali lebih lama dibandingkan bahan biasa ketika digunakan pada batuan dengan kekerasan lunak hingga sedang. Hal ini membantu mengurangi gesekan dan panas yang dihasilkan selama operasi pengeboran. Mengenai metrik kinerja, uji lapangan menunjukkan bahwa mekanisme geser ini dapat meningkatkan laju penetrasi (ROP) sekitar 2 hingga 4 kali dalam jenis batuan konsisten seperti endapan batu lempung atau formasi garam dibandingkan teknologi bit rolling cone tradisional. Bagi para pengebor yang ingin memaksimalkan jarak pengeboran per penggunaan bit, hal ini memberikan perbedaan nyata dalam efisiensi operasional.

Perbedaan Struktural Utama: Bantalan, Tatanan Pemotong, dan Profil Mata Bor

| Fitur | Bit Tricone | PDC bits |

|---|---|---|

| Bagian Bergerak | Bantalan, segel, kerucut berputar | Pemotong tetap, tanpa bantalan |

| Tatanan Pemotong | Gigi/insert bertingkat pada kerucut | Sudu spiral/radial dengan 6–8 pemotong |

| Profil Mata Bor | Bulat untuk menyerap benturan | Datar/kerucut untuk memaksimalkan geseran |

Desain Tricone menekankan ketahanan mekanis dengan bantalan rol tertutang yang tahan getaran pada batuan keras, sedangkan mata bor PDC meningkatkan aliran fluida dan pengeluaran serpihan melalui profil permukaan terbuka.

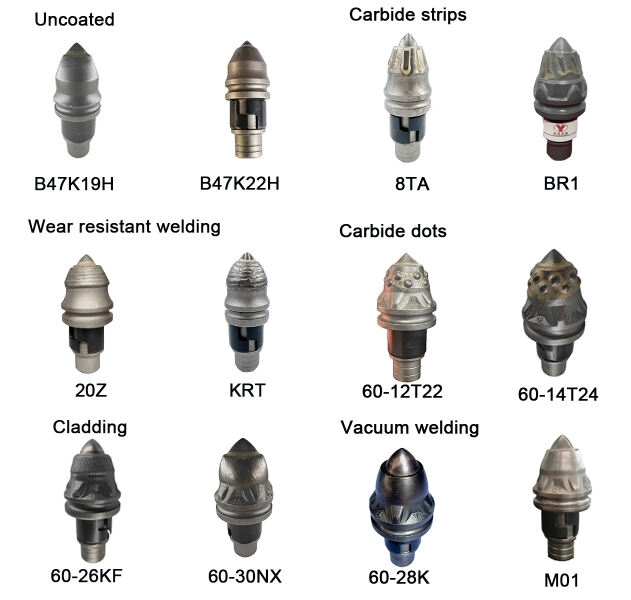

Ukuran dan Konfigurasi Pemotong: Menyesuaikan Struktur Pemotongan dengan Kekerasan Formasi

Ketika bekerja dengan formasi batuan yang lebih lunak, pemotong PDC yang berukuran antara 13 hingga 19 milimeter bekerja paling baik karena mereka memberikan area geser yang lebih besar yang meningkatkan laju penetrasi. Namun untuk area yang lebih keras dan abrasif, pemotong yang lebih kecil dengan ukuran 8 hingga 12 mm yang memiliki penguatan substrat lebih kuat cenderung lebih tahan lama pada mata bor. Mata bor tricone menangani berbagai tingkat kekerasan formasi melalui konfigurasi gigi mereka. Pada kondisi tanah yang lebih lunak, biasanya terdapat gigi yang berjarak lebih jauh, sedangkan pada formasi batuan yang lebih keras atau terpecah, gigi dibuat lebih pendek dan rapat. Beberapa desain mata bor campuran terbaru sebenarnya menggabungkan efisiensi pemotongan teknologi PDC dengan ketahanan karakteristik mata bor tricone tradisional. Kombinasi ini telah menunjukkan peningkatan nyata ketika mengebor melalui lapisan bergantian dari batu gamping dan batu pasir, yang merupakan tantangan tersendiri bagi peralatan konvensional.

Kinerja dalam Formasi Geologi Berbeda: Di Mana Setiap Mata Bor Unggul

Formasi Lunak: ROP Tinggi dengan Mata PDC

Mata PDC mendominasi pada formasi lunak seperti lempung dan pasir yang tidak terkonsolidasi, di mana aksi geser mereka mencapai kecepatan penetrasi (ROP) hingga tiga kali lebih cepat dibandingkan mata tricone. Pemotong berlian polikristalin secara efisien memotong batuan yang lentur tanpa menghasilkan panas berlebih—penting saat mengebor batuan serpih yang sensitif terhadap air atau lapisan gumbo.

Batu Sedang hingga Keras: Ketahanan dan Stabilitas Tinggi dari Tricone

Mata bor tricone benar-benar unggul saat menembus formasi sedang hingga keras seperti batu gamping dan dolomit, terutama di mana diperlukan ketahanan terhadap benturan yang baik. Yang membuatnya bekerja sangat baik adalah desain kerucut berputar yang menyebarluaskan tekanan mekanis ke seluruh bantalan. Hal ini membantu menjaga laju penetrasi tetap stabil sekitar 4 hingga 6 meter per jam meskipun menemui lapisan keras yang mengganggu yang bisa memperlambat pekerjaan. Uji lapangan juga telah menunjukkan sesuatu yang menarik: mata bor tricone yang dilengkapi insert karbida tungsten berjalan sekitar 12 hingga 15 persen lebih cepat dibandingkan mata PDC biasa dalam kondisi formasi yang serupa. Tidak heran banyak operator masih memilihnya untuk aplikasi tertentu meskipun ada teknologi yang lebih baru di pasaran.

Zona Campuran dan Abrasif: Tantangan bagi Pemotong PDC

Efisiensi geser pahat PDC menjadi kerugian dalam formasi berseling yang mengandung nodul chert atau lapisan kuarsit. Material abrasif meningkatkan keausan pahat sebesar 20–30% dibandingkan mekanisme penggilingan pahat tricone, sebagaimana ditunjukkan dalam analisis operasi pengeboran di Basin Permian tahun 2023.

Studi Kasus: Efisiensi Pengeboran pada Formasi Eagle Ford Shale, Texas

Uji lapangan yang dilakukan pada tahun 2023 di formasi Eagle Ford shale menunjukkan betapa jauhnya peningkatan kinerja mata bor PDC dibandingkan alternatif tradisional. Dalam uji coba tersebut, para pengebor berhasil mencapai kecepatan sekitar 28,5 meter per jam berkat pengaturan khusus pahat pada permukaan mata bor. Yang benar-benar memberikan perbedaan adalah metode baru untuk mengendalikan getaran di bawah tanah. Teknik-teknik ini mengurangi masalah keausan dini sekitar 40%, yang berarti waktu henti lebih sedikit dan biaya penggantian berkurang. Ketika perusahaan menggabungkan desain mata bor yang cerdas dengan penyesuaian hati-hati selama operasi berlangsung, mereka benar-benar melihat peningkatan nyata pada keuntungan mereka. Hasil dari Eagle Ford menunjukkan bahwa teknologi PDC bukan hanya menjanjikan, tetapi sudah memberikan manfaat nyata bagi operator yang bersedia berinvestasi pada praktik rekayasa yang baik.

Kesesuaian Formasi dan Pemilihan Mata Bor Berdasarkan Litologi

Carbonates vs. Formasi Selingan: Memilih Mata Bor Sesuai Jenis Batuan

Mata bor PDC bekerja paling baik pada batuan karbonat yang seragam karena mampu memotong secara efisien pada struktur batuan yang konsisten. Di sisi lain, mata bor tricone yang dilengkapi insert karbida tungsten (TCI) jauh lebih unggul saat bekerja pada lapisan campuran batu serpih, batupasir, dan lempung. Gaya pemecahannya sangat sesuai untuk formasi semacam ini, di mana kekerasan batuan berubah secara tiba-tiba dari satu lapisan ke lapisan lainnya. Sebuah proyek pengeboran terbaru di Irak Utara pada tahun 2024 menunjukkan bahwa mata bor PDC berhasil mengebor batugamping dengan kecepatan 18% lebih tinggi dibandingkan metode lainnya. Sementara itu, mata bor TCI yang sama mampu mengurangi masalah yang disebabkan oleh getaran sekitar 32% saat menembus jenis batuan yang bergantian. Memilih mata bor yang tepat berdasarkan jenis batuan tertentu juga memberikan dampak ekonomi yang nyata. Biaya pengeboran berkurang sekitar 22 sen per meter ketika pergantian mata bor berkurang dan kecepatan pengeboran secara keseluruhan meningkat.

Klasifikasi Kekerasan Batuan dan Kerangka Keputusan untuk Pemilihan Mata Bor

Kerangka kekerasan batuan yang sistematis mengarahkan pemilihan mata bor:

| Kekerasan Formasi | Jenis Mata Bor yang Direkomendasikan | Keuntungan utama |

|---|---|---|

| Lunak (UCS < 10k psi) | PDC atau tricone ber gigi tempa | ROP tinggi, pemotongan efisien |

| Sedang (10-20k psi) | Konfigurasi campuran PDC/TCI | Daya tahan dan kecepatan seimbang |

| Keras (>20k psi) | Tricone TCI padat | Tahan benturan, stabil |

Sistem klasifikasi IADC melengkapi hal ini dengan mengkuantifikasikan tingkat abrasivitas dan kekuatan tekan, memungkinkan para pengebor menyelaraskan spesifikasi mata bor dengan tantangan formasi. Sebagai contoh, mata bor TCI dengan kode IADC 415 mampu menahan zona kaya kuarsa di mana pahat PDC mengalami kerusakan termal.

Kasus Penggunaan Optimal: Kapan Harus Memilih PDC versus Tricone Berdasarkan Kondisi

Pilih mata bor PDC untuk sumur vertikal pada formasi karbonat seragam atau batu lempung lunak yang membutuhkan ROP maksimum. Pilih mata bor tricone saat melakukan pengeboran:

- Sumur arah melalui zona sesar

- Formasi sangat abrasif (misalnya, batupasir dengan kandungan kuarsa >40%)

- Interval dengan perubahan litologi yang tidak dapat diprediksi

Bantalan mekanis tricone mampu menahan lonjakan kekerasan secara tiba-tiba lebih baik dibandingkan pahat PDC tetap, mengurangi risiko kegagalan total sebesar 27% di cekungan kompleks menurut analisis mata bor tumpul.

Efisiensi Biaya dan Total Biaya Kepemilikan: PDC versus Mata Bor Tricone

Biaya Awal: Mengapa Mata Bor PDC Membutuhkan Investasi Lebih Tinggi

Mata bor PDC memiliki biaya awal yang 40–60% lebih tinggi dibandingkan mata bor tricone karena proses manufaktur yang kompleks dari pemotong berlian sintetis dan penggunaan bahan khusus. Biaya tambahan ini mencerminkan rekayasa canggih tetapi menjadi hambatan bagi operasi yang terbatas modalnya. Sebaliknya, mata bor tricone menawarkan penghematan anggaran segera berkat konstruksinya yang lebih sederhana serta insert tungsten karbida yang mudah tersedia.

Analisis Biaya Per Meter: Penghematan Jangka Panjang dengan PDC pada Formasi yang Tepat

Bor melalui lapisan batuan lunak hingga sedang seperti batu serpih atau batu kapur? Mata bor PDC sebenarnya memberikan keuntungan dalam jangka panjang meskipun harganya lebih mahal pada awalnya. Cara kerja mata bor ini dalam memotong formasi memberikan peningkatan laju penetrasi sekitar 30 hingga 50 persen bagi operator. Selain itu, para pekerja juga tidak perlu menggantinya sekerap mata bor tricone konvensional. Beberapa uji lapangan menunjukkan bahwa penggunaan ini dapat mengurangi biaya sekitar 18 hingga 25 sen per meter yang dibor ketika bekerja pada jenis batuan yang konsisten. Tim lapangan yang telah beralih melaporkan adanya penghematan yang terlihat hanya dalam beberapa sumur saja, sehingga pengeluaran tambahan di awal menjadi sepadan bagi sebagian besar operasi.

Waktu Henti, Frekuensi Penggantian, dan Dampak Pemeliharaan terhadap TCO

Mata bor tricone menimbulkan biaya operasional tersembunyi melalui:

- Pemeliharaan bantalan : Memerlukan pelumasan berkala dengan tingkat kegagalan meningkat 15% di zona abrasif

- Waktu perjalanan (trip time) : 3–5 kali penggantian mata bor lebih banyak per sumur dibandingkan mata bor PDC

-

Operasi pencarian (fishing operations) : Risiko kehilangan cone yang menelan biaya $15.000–$50.000 per kejadian

PDC bits menghilangkan komponen bergerak, mengurangi waktu non-produktif sebesar 20–35% dan memangkas biaya pemeliharaan.

Data Lapangan: Biaya Per Kaki dalam Operasi di North Dakota Bakken

| Jenis mata bor | Rata-Rata Biaya/Kaki | Rata-Rata Masa Pakai (kaki) | Jumlah Trip per Sumur |

|---|---|---|---|

| PDC | $42 | 3.800 | 1.2 |

| Tricone | $67 | 1.200 | 4.3 |

| Data dihimpun dari 27 sumur shale Bakken (2023) | |||

| PDC bits mencapai penurunan biaya/kaki sebesar 37% berkat daya tahan yang lebih lama dalam formasi ini, membuktikan keunggulan TCO-nya meskipun harga beli 2,8 kali lebih tinggi. |

Daya Tahan dan Masa Pakai dalam Lingkungan Pengeboran yang Menantang

Tahan Aus dalam Formasi dengan Tingkat Abrasi Tinggi

PDC bit benar-benar unggul saat menembus lapisan batu pasir dan batu liat yang keras karena dilengkapi dengan pahat intan kompak berstruktur polikristal khusus. Pahat-pahat ini jauh lebih tahan terhadap gesekan dibandingkan bahan-bahan lama yang biasa digunakan. Di sisi lain, tricone bit sangat bergantung pada insert tungsten carbide, tetapi bagian ini cenderung aus lebih cepat ketika terpapar batuan kaya silika dalam jangka waktu lama. Berdasarkan uji lapangan yang dilakukan di berbagai lokasi pengeboran, sebagian besar pahat PDC masih mempertahankan sekitar 80 hingga 90 persen kekuatan pemotongan awalnya bahkan setelah digunakan selama kurang lebih 150 jam di formasi yang keras. Sementara itu, operator biasanya sudah harus mengganti bagian tricone antara 50 hingga 70 jam kemudian dalam kondisi serupa. Perbedaan ini memberikan dampak besar terhadap biaya operasional dan waktu henti dalam operasi pengeboran.

Degradasi Termal dan Mekanis: Pahat PDC vs Insert Tungsten Carbide

Panas yang sangat tinggi yang ditemukan jauh di bawah tanah, lebih dari 300 derajat Fahrenheit atau sekitar 149 derajat Celsius, mempengaruhi berbagai jenis mata bor (drill bits) dengan cara yang berbeda. Pemotong PDC tetap utuh hingga mencapai suhu sekitar 1.292 Fahrenheit karena intan memiliki kemampuan konduksi panas yang sangat baik, meskipun perubahan suhu mendadak dapat menyebabkan retakan pada tingkat mikroskopis. Pada mata bor tricone, masalah utamanya adalah apa yang terjadi pada bantalan (bearings) ketika suhu meningkat. Bantalan rol tertutup tidak bekerja sebaik biasanya, kehilangan sekitar sepertiga efektivitas pelumasannya untuk setiap kenaikan suhu 50 derajat. Sementara itu, sisipan karbida tungsten cenderung terkikis secara perlahan bukan pecah sekaligus, yang justru membuatnya cukup andal di area dengan fluktuasi suhu yang terus-menerus. Kebanyakan insinyur lapangan lebih memilih ketahanan yang dapat diprediksi ini ketika bekerja dalam kondisi yang menantang seperti ini.

Menyeimbangkan Tingkat Penetrasi Tinggi (High ROP) dan Ketahanan Mata Bor dalam Zona Berubah-ubah

Operator lapangan cenderung memilih mata bor PDC ketika mereka membutuhkan angka laju penembusan (ROP) yang tinggi di formasi batuan yang konsisten, meskipun biasanya mereka akan beralih ke mata bor tricone begitu menemui lapisan batu kapur yang sulit ditembus yang bercampur dengan chert. Uji coba lapangan terbaru yang dilakukan di Permian Basin pada tahun 2023 juga menunjukkan hasil yang menarik. Mata bor PDC mampu mencapai ROP sekitar 22% lebih baik dibandingkan tricone, tanpa diragukan lagi. Tapi di sini letak tantangannya—setiap kali terjadi perubahan mendadak pada kekerasan batuan, tim lapangan terpaksa melakukan pergantian mata bor sebanyak tiga kali lipat. Di sinilah tim pengeboran cerdas mulai mempertimbangkan pendekatan hibrida. Menggunakan tricone di zona transisi tersebut sementara menyimpan PDC untuk bagian batuan yang lebih stabil ternyata mampu mengurangi biaya total pengeboran sebesar delapan belas dolar lima puluh sen per kaki dibandingkan hanya menggunakan satu jenis mata bor sepanjang proses. Secara logis memang masuk akal jika dilihat dari sudut pandang biaya maupun efisiensi.

FAQ

Apa perbedaan utama antara mata bor Tricone dan PDC?

Mata bor Tricone menggunakan kerucut berputar dan ideal untuk kondisi tanah campuran, sedangkan mata bor PDC memiliki pemotong tetap yang dilapisi berlian sintetis dan unggul pada formasi batuan yang konsisten.

Mengapa harga awal mata bor PDC lebih mahal?

Mata bor PDC melibatkan proses manufaktur yang kompleks karena penggunaan pemotong berlian sintetis, sehingga menjadikan biaya awal lebih tinggi dibandingkan konstruksi tricone yang lebih sederhana.

Bagaimana cara mata bor Tricone menangani formasi geologi yang berbeda?

Mata bor Tricone bersifat adaptif, menggunakan konfigurasi gigi untuk menangani formasi lunak maupun keras. Mata bor ini unggul pada formasi sedang-keras seperti batu kapur dan dolomit.

Kapan waktu terbaik untuk memilih mata bor PDC dibandingkan Tricone?

Pilih mata bor PDC untuk sumur vertikal pada formasi karbonat seragam atau batu liat lunak di mana diperlukan tingkat penetrasi tinggi.

Bagaimana perbandingan biaya per meter antara mata bor PDC dan Tricone?

Mata bor PDC cenderung menawarkan penghematan jangka panjang pada formasi yang sesuai, mengurangi biaya sebesar 18-25 sen per meter karena ketahanan dan tingkat penetrasi yang lebih tinggi.

Daftar Isi

-

Mekanisme Pemotongan dan Desain Struktural: Cara Kerja Mata Bor Tricone dan PDC

- Aksi Kerucut Berputar pada Mata Bor Tricone: Menghancurkan Batuan Melalui Gaya Mekanis

- Aksi Geser Mata Bor PDC: Peran Pemotong Berlian Polikristalin

- Perbedaan Struktural Utama: Bantalan, Tatanan Pemotong, dan Profil Mata Bor

- Ukuran dan Konfigurasi Pemotong: Menyesuaikan Struktur Pemotongan dengan Kekerasan Formasi

- Kinerja dalam Formasi Geologi Berbeda: Di Mana Setiap Mata Bor Unggul

- Kesesuaian Formasi dan Pemilihan Mata Bor Berdasarkan Litologi

- Efisiensi Biaya dan Total Biaya Kepemilikan: PDC versus Mata Bor Tricone

- Daya Tahan dan Masa Pakai dalam Lingkungan Pengeboran yang Menantang

-

FAQ

- Apa perbedaan utama antara mata bor Tricone dan PDC?

- Mengapa harga awal mata bor PDC lebih mahal?

- Bagaimana cara mata bor Tricone menangani formasi geologi yang berbeda?

- Kapan waktu terbaik untuk memilih mata bor PDC dibandingkan Tricone?

- Bagaimana perbandingan biaya per meter antara mata bor PDC dan Tricone?