Schneidmechanismen und Konstruktion: So funktionieren Tricone- und PDC-Bohrköpfe

Rollkonzept bei Tricone-Köpfen: Zerstörung von Gestein durch mechanische Kraft

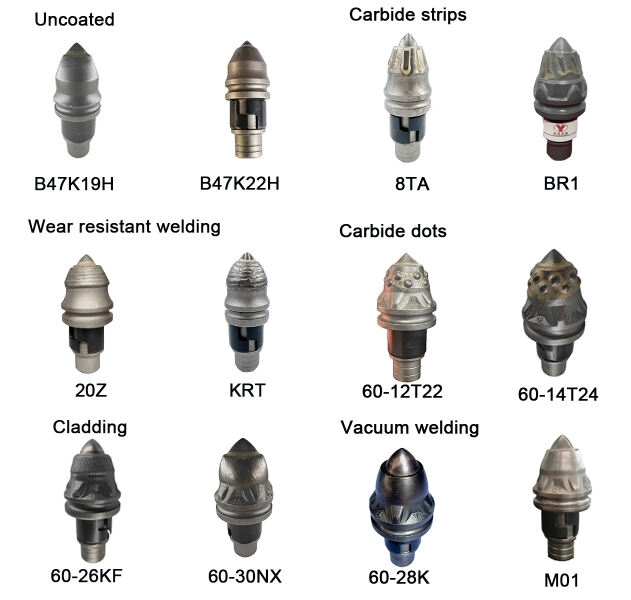

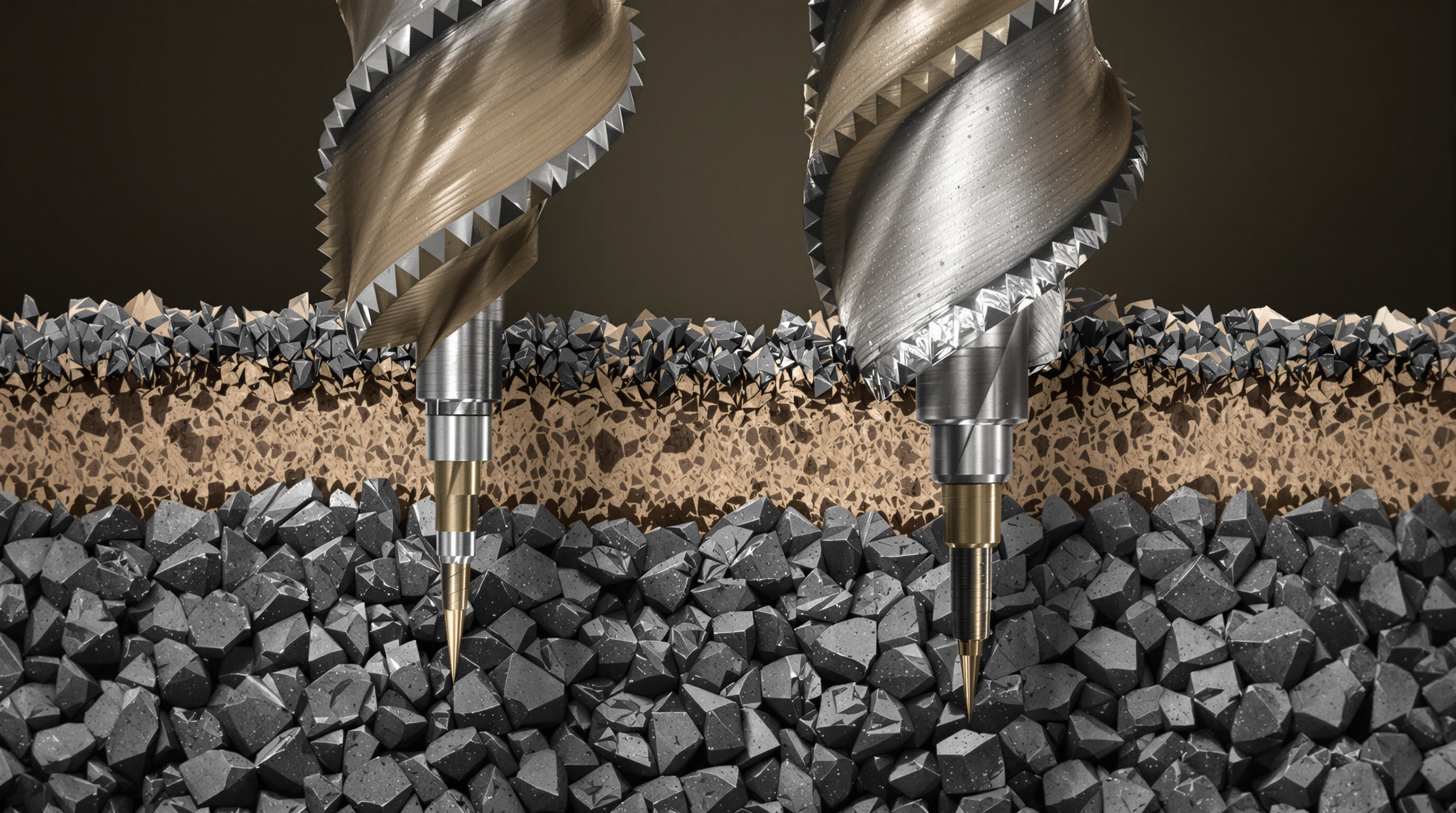

Tricone-Bohrköpfe verfügen über drei rotierende Kegel, die entweder Wolframcarbid-Einsätze oder Stahlzähne besitzen, um das Gestein durch Druck zu zersetzen. Wenn die Bohrleitung dreht, rotieren diese Kegel tatsächlich getrennt auf ihren eigenen Lagern, wodurch sowohl Schleif- als auch Schlagkräfte entstehen, die verschiedene Gesteinsschichten zerteilen. Das Design eignet sich besonders gut beim Bohren durch gemischte Bodenverhältnisse, bei denen weiche Materialstellen neben härteren Bereichen liegen. Anpassungsfähigkeit spielt in solchen Situationen eine große Rolle. Das Besondere an Tricone-Bohrköpfen ist die Art und Weise, wie ihre Zähne ineinandergreifen, sowie die Positionierung der Kegel zueinander. Diese Anordnung verhindert, dass sich der Bohrkopf beim Arbeiten durch klebrige Schiefer oder Tone verstopft – eine Eigenschaft, die die Leistung gerade bei jenen problematischen Übergängen zwischen verschiedenen unterirdischen Gesteinsformationen deutlich verbessert.

Scherschnittwirkung von PDC-Bohrköpfen: Die Rolle von polykristallinen Diamantschneidplatten

PDC-Bits, auch als Polycrystalline Diamond Compacts bekannt, arbeiten mit feststehenden Schneidköpfen, die mit synthetischen Diamanten überzogen sind und durch kontinuierliche Scherwirkung das Gestein durchtrennen. Sie unterscheiden sich von Tricone-Bits, da hier absolut keine beweglichen Teile beteiligt sind. Stattdessen verwenden diese Werkzeuge schneidenartige Schneidereinrichtungen, die effektiv das Gestein abkratzen, während sie bei hohen Drehzahlen rotieren. Die mit Diamant beschichteten Schneiden bleiben bei Arbeiten an weicheren bis mittelharten Gesteinen bis zu 50- beziehungsweise sogar 100-mal länger scharf als herkömmliche Materialien. Dies trägt dazu bei, die Reibung und Wärmeentwicklung während Bohroperationen zu reduzieren. Bezüglich der Leistungsmetriken zeigen Feldtests, dass dieser Schermechanismus die Bohrfortschrittsrate (ROP) in homogenen Gesteinsarten wie Schieferablagerungen oder Salzformationen um das 2- bis 4-fache im Vergleich zur traditionellen Rolling-Cone-Bit-Technologie steigern kann. Für Bohrungen, bei denen die zurückgelegte Bohrlänge pro Bit-Einsatz maximiert werden soll, macht dies tatsächlich einen Unterschied hinsichtlich der operationalen Effizienz.

Wesentliche konstruktive Unterschiede: Lager, Schneidwerkzeug-Anordnung und Bohrprofil

| Funktion | Dreikonigen-Bits | PDC-Bohrer |

|---|---|---|

| Bewegliche Teile | Lager, Dichtungen, rotierende Kegel | Feste Schneidwerkzeuge, keine Lager |

| Schneidwerkzeug-Anordnung | Gestaffelte Zähne/Einsätze an den Kegeln | Spiralförmige/radiale Schneidkanten mit 6–8 Schneidwerkzeugen |

| Bohrprofil | Abgerundet zur Aufnahme von Schlägen | Flach/kegelförmig für optimiertes Scherschneiden |

Tricone-Designs legen Wert auf mechanische Langlebigkeit mit geschützten Rollenlagern, die Vibrationen im Hartgestein standhalten, während PDC-Bohrer den Flüssigkeitsstrom und das Entfernen von Bohrspänen durch offene Profilformen verbessern.

Schnittgrößen und -konfiguration: Anpassung der Schneidstruktur an die Gesteinshärte

Bei weicheren Gesteinsformationen eignen sich größere PDC-Schneider mit einem Durchmesser von 13 bis 19 Millimetern am besten, da sie eine größere Scherfläche bieten, wodurch die Bohrfortschrittsgeschwindigkeit erhöht wird. In härteren, abrasiven Bereichen hingegen sind kleinere Schneidplatten von 8 bis 12 mm mit stabilerem Untergrund geeignet, da sie eine längere Lebensdauer auf dem Bohrmeißel aufweisen. Dreilochbohrmeißel (Tricone Bits) passen sich an unterschiedliche Gesteinshärten durch ihre Zahnkonfiguration an. In weicheren Bodenverhältnissen finden sich in der Regel weiter auseinanderliegende Zähne, während in härteren oder gebrochenen Gesteinsformationen die Zähne kürzer und enger beieinander angeordnet sind. Einige neuere Hybrid-Bohrmeißeldesigns kombinieren tatsächlich die Schneidwirkung der PDC-Technologie mit der Langlebigkeit herkömmlicher Tricone-Bits. Solche Kombinationen haben sich beim Bohren durch abwechselnde Schichten aus Kalkstein und Sandstein als deutlich effektiver erwiesen, was bei konventionellem Equipment eine große Herausforderung darstellt.

Leistung in verschiedenen geologischen Formationen: Wo jeder Bohrmeißel überzeugt

Weiche Formationen: Hohe ROP mit Diamantbohrmeißeln

Diamantbohrmeißel dominieren in weichen Formationen wie Ton und unverfestigten Sanden, wobei ihre Scherschneidewirkung eine Bohrfortschrittsgeschwindigkeit (ROP) erreicht, die bis zu dreimal schneller ist als bei Tricone-Meißeln. Die polykristallinen Diamantschneiden durchtrennen flexibles Gestein effizient, ohne übermäßige Wärmeentwicklung – entscheidend beim Bohren in wassersensitiven Schiefern oder Gumbo-Schichten.

Mittleres bis Hartgestein: Überlegene Toleranz und Stabilität der Tricone-Meißel

Tricone Fräser entfalten ihre Stärken besonders beim Bohren durch mittelharte Formationen wie Kalkstein und Dolomit, insbesondere wenn ein hoher Widerstand gegen mechanische Belastung erforderlich ist. Ihre effektive Funktionsweise verdanken sie dem Walzkegel-Design, das die mechanische Belastung gleichmäßig auf alle Lager verteilt. Dies hilft dabei, die Durchdringungsrate trotz störender harter Zwischenschichten, die das Tempo reduzieren können, relativ konstant bei etwa 4 bis 6 Metern pro Stunde zu halten. Praxisnahe Tests haben zudem etwas Interessantes gezeigt: Tricone Fräser mit Hartmetall-Einlagen aus Wolframcarbid bohren unter ähnlichen Gesteinsbedingungen etwa 12 bis 15 Prozent schneller als herkömmliche PDC-Fräser. Kein Wunder also, dass viele Anwender sie trotz modernerer Technologien für bestimmte Anwendungen nach wie vor bevorzugen.

Gemischte und abrasive Zonen: Herausforderungen für PDC-Fräser

Die Scherwirkung von PDC-Boren wird in miteinander geschichteten Sequenzen mit Feuersteinknollen oder Quarzitschichten zu einem Nachteil. Abrasive Materialien erhöhen den Werkzeugverschleiß um 20–30 % im Vergleich zum Mahlmechanismus von Tricone-Boren, wie eine Analyse aus dem Jahr 2023 zu Bohrungen im Permian Basin zeigt.

Fallstudie: Bohreffizienz im texanischen Eagle Ford Shale

Feldtests, die 2023 in den Schieferformationen des Eagle Ford durchgeführt wurden, zeigten deutlich, wie viel besser PDC-Bohrköpfe im Vergleich zu traditionellen Alternativen abschneiden. Bei diesen Tests erreichten die Bohrungen eine Geschwindigkeit von rund 28,5 Metern pro Stunde, dank speziell angeordneter Schneidkörper auf der Bohrkopfoberfläche. Der entscheidende Unterschied lag jedoch in den neuen Methoden zur Steuerung von Vibrationen im Bohrloch. Diese Techniken reduzierten vorzeitliche Abnutzungserscheinungen um etwa 40 %, was weniger Ausfallzeiten und geringere Ersatzkosten bedeutet. Wenn Unternehmen intelligente Bohrkopfkonstruktionen mit sorgfältigen Anpassungen während der tatsächlichen Operationen kombinieren, erzielen sie messbare Verbesserungen ihrer Kosteneffizienz. Die Ergebnisse aus Eagle Ford zeigen, dass PDC-Technologie nicht nur vielversprechend ist, sondern bereits konkrete Vorteile für Betreiber bietet, die in gute Ingenieurspraktiken investieren.

Gesteinseignung und Bohrwerkzeugauswahl basierend auf Lithologie

Carbonate vs. Wechsellagernde Formationen: Abstimmung der Bohrwerkzeuge auf die Gesteinsart

PDC-Kronen funktionieren am besten in einheitlichem Karstgestein, da sie effizient durch konsistente Gesteinsstrukturen schneiden. Auf der anderen Seite leisten Dreifachkronen, ausgestattet mit Wolframkarbid-Einlagen (TCI), eine bessere Leistung beim Umgang mit gemischten Schichten aus Schiefer, Sandstein und Ton. Ihre Zerstörungswirkung ist genau das, was für diese Art von Formationen benötigt wird, bei denen die Härte plötzlich von einer Schicht zur nächsten wechselt. Ein kürzlich in Nordirak durchgeführtes Bohrprojekt aus dem Jahr 2024 zeigte, dass PDC-Kronen Kalkstein 18 % schneller durchdringen konnten als andere Methoden. Gleichzeitig reduzierten dieselben TCI-Kronen Probleme, die durch Vibrationen entstanden, um etwa 32 %, als sie durch wechselnde Gesteinsarten arbeiteten. Die richtige Auswahl der Bohrkrone für die spezifische Gesteinsart macht auch wirtschaftlich einen echten Unterschied. Die Bohrkosten sinken um etwa 22 Cent pro Meter, wenn weniger Zeit für den Wechsel der Kronen aufgewendet werden muss und die Gesamtbohrgeschwindigkeit steigt.

Gesteinshärteklassifizierung und Entscheidungsrahmen für die Kronenauswahl

Ein systematisches Gesteinshärte-Framework leitet die Auswahl des Bohrmeißels:

| Gesteinshärte | Empfohlener Bohrmeißeltyp | Hauptvorteile |

|---|---|---|

| Weich (UCS < 10k psi) | PDC- oder Fräszahnentricone | Hohe ROP, effizientes Schneiden |

| Mittel (10-20k psi) | Hybrid-PDC/TCI-Konfigurationen | Ausgewogene Langlebigkeit und Geschwindigkeit |

| Hart (>20k psi) | Dichte TCI-Tricone | Schlagfestigkeit, Stabilität |

Das IADC-Klassifizierungssystem ergänzt dies, indem es Abrasivität und Druckfestigkeit quantifiziert und Bohrern ermöglicht, die Bohrmeißelspezifikationen an die Herausforderungen des Gesteins anzupassen. Beispielsweise widerstehen TCI-Meißel mit der IADC-Code 415 quartzreichen Zonen, in denen PDC-Schneiden unter thermischem Schaden leiden.

Ideale Anwendungsfälle: Wann PDC- oder Tricone-Meißel basierend auf den Bedingungen wählen

Wählen Sie PDC-Meißel für vertikale Bohrungen in homogenen Karbonatgesteinen oder weichen Tonsteinen, bei denen die maximale ROP (Rate of Penetration) erforderlich ist. Entscheiden Sie sich für Tricone-Meißel beim Bohren:

- Richtungsabhängige Bohrungen durch verfaltete Zonen

- Hochabrasive Formationen (z. B. Sandstein mit >40 % Quarzgehalt)

- Abschnitte mit unvorhersehbaren lithologischen Veränderungen

Die mechanischen Lager der Tricone-Meißel vertragen plötzliche Härtespitzen besser als die festen Schneiden von PDC-Meißeln und reduzieren das Risiko schwerer Schäden um 27 % in komplexen Becken, wie Analysen abgenutzter Bohrmeißel zeigen.

Kosteneffizienz und Gesamtkosten: PDC- vs. Tricone-Meißel

Anschaffungskosten: Warum PDC-Werkzeuge höhere Investitionskosten erfordern

PDC-Bohrwerkzeuge verursachen aufgrund der komplexen Fertigung synthetischer Diamantwerkzeuge und spezialisierter Materialien 40–60 % höhere Anschaffungskosten als Tricone-Werkzeuge. Dieser Aufpreis spiegelt fortgeschrittene Ingenieursleistungen wider, kann jedoch für kapitalgebundene Operationen eine Hürde darstellen. Tricone-Werkzeuge hingegen bieten durch einfachere Konstruktion und leicht verfügbare Wolframkarbid-Einsätze eine unmittelbare Budgetentlastung.

Kosten pro Meter: Langfristige Einsparungen mit PDC in geeigneten Formationen

Bohren durch weiche bis mittelharte Gesteinsschichten wie Schiefer oder Kalkstein? PDC-Bits lohnen sich langfristig, obwohl sie zunächst teurer sind. Die Art und Weise, wie diese Bits durch das Gestein schneiden, ermöglicht den Betreibern eine um 30 bis 50 Prozent höhere Durchdringungsrate. Zudem müssen sie nicht annähernd so häufig ausgetauscht werden wie herkömmliche Tricone-Bits. Einige Feldtests zeigen, dass dadurch die Kosten um etwa 18 bis 25 Cent pro Meter Bohrung reduziert werden können, wenn mit einheitlichen Gesteinsarten gearbeitet wird. Feldteams, die gewechselt haben, berichten bereits nach einigen Bohrlöchern von spürbaren Kosteneinsparungen, wodurch sich die höheren Anfangskosten für die meisten Anwendungen lohnen.

Stillstandszeiten, Austauschhäufigkeit und Wartungseinfluss auf die Gesamtkosten

Tricone-Bits verursachen versteckte Betriebskosten durch:

- Lagerwartung : Erfordert regelmäßige Schmierung, wobei die Ausfallraten in abrasiven Zonen um 15 % steigen

- Bohrrunde (Trip time) : 3–5 zusätzliche Bitwechsel pro Bohrloch im Vergleich zu PDC-Bits

-

Bergbaumaßnahmen (Fishing operations) : Risiko des Verlustes von Kegeln mit Kosten von 15.000 bis 50.000 US-Dollar pro Ereignis

PDC-Werkzeuge eliminieren bewegliche Teile und reduzieren dadurch die nicht produktive Zeit um 20–35 % sowie den Wartungsaufwand erheblich.

Feld Daten: Kosten pro Fuß in Nord Dakota Bakken Operationen

| Werkzeugtyp | Durchschn. Kosten/Fuß | Durchschn. Lebensdauer (Fuß) | Bohrlochfahrten pro Bohrung |

|---|---|---|---|

| PDC | 42 $ | 3,800 | 1.2 |

| Tricone | 67 $ | 1.200 | 4.3 |

| Daten basieren auf 27 Bakken-Schieferbohrungen (2023) | |||

| PDC-Werkzeuge erzielten durch verlängerte Langlebigkeit in dieser Schieferformation 37 % geringere Kosten pro Fuß und bestätigten damit ihren TCO-Vorteil, obwohl der Ankaufspreis 2,8-mal höher war. |

Langlebigkeit und Lebensdauer in herausfordernden Bohrumgebungen

Verschleißfestigkeit in stark abrasiven Formationen

PDC-Boren zeigen ihr volles Potenzial beim Durchdringen harter, abrasiver Sandsteinschichten und Schiefer, da sie mit speziellen Polycrystalline Diamond Compact-Brechern ausgestattet sind. Diese Brecher weisen eine deutlich höhere Widerstandsfähigkeit gegen Reibung auf als ältere Materialien. Im Gegensatz dazu sind Dreibockbohrer stark auf Wolframkarbid-Einsätze angewiesen, die jedoch bei längerer Belastung durch siliziumreiche Gesteine relativ schnell abnutzen. Laut Feldtests, die auf verschiedenen Bohrstellen durchgeführt wurden, behalten die meisten PDC-Brecher nach etwa 150 Stunden Einsatzzeit in harten Formationen noch rund 80 bis 90 Prozent ihrer ursprünglichen Schneidkraft. Bohrteams müssen hingegen bei vergleichbaren Bedingungen üblicherweise Ersatzteile für Dreibockbohrer bereits nach 50 bis 70 Stunden einsetzen. Dieser Unterschied hat einen erheblichen Einfluss auf die Betriebskosten und Stillstandszeiten bei Bohroperationen.

Thermische und mechanische Degradation: PDC-Schneidkörper vs. Hartmetallplatten

Die im Untergrund bei Temperaturen von über 300 Grad Fahrenheit (etwa 149 Grad Celsius) entstehende intensive Hitze wirkt sich unterschiedlich auf verschiedene Bohrwerkzeuge aus. PDC-Schneidkörper bleiben intakt, bis sie etwa 1.292 Grad Fahrenheit erreichen, da Diamanten Wärme sehr gut leiten, obwohl plötzliche Temperaturschwankungen sie auf mikroskopischer Ebene knacken können. Bei Tricone-Werkzeugen besteht das eigentliche Problem darin, wie sich die Lager unter Hitze verhalten. Geschlossene Rollenlager funktionieren einfach nicht mehr so gut, da ihre Schmierwirkung bei jedem Temperaturanstieg um 50 Grad um etwa ein Drittel abnimmt. Hartmetallplatten neigen dazu, sich langsam abzulösen, anstatt plötzlich zu brechen, was sie in Gebieten mit ständigen Temperaturschwankungen recht zuverlässig macht. Die meisten Feldingenieure bevorzugen diese Vorhersagbarkeit bei Arbeiten unter solch herausfordernden Bedingungen.

Ausgleich zwischen hohem ROP und Werkzeuglebensdauer in variablen Zonen

Feldoperatoren greifen in der Regel zu PDC-Bohrern, wenn sie hohe ROP-Werte (Rate of Penetration) in einheitlichen Gesteinsformationen benötigen, obwohl sie typischerweise zu Tricones wechseln, sobald sie auf jene problematischen Schichten aus Kalkstein gemischt mit Feuerstein treffen. Ein kürzlich durchgeführter Feldtest im Permian Basin im Jahr 2023 zeigte ebenfalls interessante Ergebnisse. Die PDC-Bohrer erzielten ungefähr 22 % bessere ROP-Werte als ihre Tricone-Gegenstücke, daran besteht kein Zweifel. Doch hier ist das Problem: Sobald plötzliche Veränderungen in der Gesteinshärte auftraten, mussten die Teams etwa dreimal so viele Bohrwechsel vornehmen. An dieser Stelle beginnen umsichtige Bohrteams, hybride Ansätze in Betracht zu ziehen. Der Einsatz von Tricones in diesen Übergangszonen und das Aufsparen von PDC-Bohrern für die homogenen Abschnitte reduzierte die Gesamtkosten um rund 18,50 Dollar pro Fuß, verglichen mit der Verwendung nur eines Bohrertyps während des gesamten Bohrvorgangs. Aus finanzieller Sicht sowie hinsichtlich der Effizienz ergibt das durchaus Sinn.

FAQ

Welche sind die Hauptunterschiede zwischen Tricone- und PDC-Bohrköpfen?

Tricone-Köpfe verwenden rotierende Kegel und sind ideal für gemischte Geländebedingungen, während PDC-Köpfe feste Schneidwerkzeuge besitzen, die mit synthetischen Diamanten überzogen sind und sich in einheitlichen Gesteinsformationen hervorragend bewähren.

Warum sind PDC-Köpfe zunächst teurer?

PDC-Köpfe erfordern aufgrund der Schneidwerkzeuge aus synthetischen Diamanten eine komplexe Fertigung, weshalb ihre Anschaffungskosten im Vergleich zu einfacheren Tricone-Konstruktionen höher sind.

Wie bewältigen Tricone-Köpfe unterschiedliche geologische Formationen?

Tricone-Köpfe sind anpassungsfähig und nutzen Zahnkonfigurationen, um sowohl weiche als auch harte Formationen zu bearbeiten. Sie eignen sich besonders gut für mittelharte Formationen wie Kalkstein und Dolomit.

Wann ist es besser, PDC-Köpfe statt Tricone-Köpfe zu wählen?

Wählen Sie PDC-Köpfe für vertikale Bohrungen in einheitlichen Karbonaten oder weichen Schiefern, bei denen eine hohe Penetrationsrate erforderlich ist.

Wie vergleichen sich die Kosten pro Meter zwischen PDC- und Tricone-Köpfen?

PDC-Bits bieten in geeigneten Gesteinsformationen tendenziell langfristige Kosteneinsparungen, da sie durch ihre höhere Langlebigkeit und Penetrationsraten Kosten von 18–25 Cent pro Meter reduzieren können.

Inhaltsverzeichnis

-

Schneidmechanismen und Konstruktion: So funktionieren Tricone- und PDC-Bohrköpfe

- Rollkonzept bei Tricone-Köpfen: Zerstörung von Gestein durch mechanische Kraft

- Scherschnittwirkung von PDC-Bohrköpfen: Die Rolle von polykristallinen Diamantschneidplatten

- Wesentliche konstruktive Unterschiede: Lager, Schneidwerkzeug-Anordnung und Bohrprofil

- Schnittgrößen und -konfiguration: Anpassung der Schneidstruktur an die Gesteinshärte

- Leistung in verschiedenen geologischen Formationen: Wo jeder Bohrmeißel überzeugt

- Gesteinseignung und Bohrwerkzeugauswahl basierend auf Lithologie

- Kosteneffizienz und Gesamtkosten: PDC- vs. Tricone-Meißel

- Langlebigkeit und Lebensdauer in herausfordernden Bohrumgebungen

-

FAQ

- Welche sind die Hauptunterschiede zwischen Tricone- und PDC-Bohrköpfen?

- Warum sind PDC-Köpfe zunächst teurer?

- Wie bewältigen Tricone-Köpfe unterschiedliche geologische Formationen?

- Wann ist es besser, PDC-Köpfe statt Tricone-Köpfe zu wählen?

- Wie vergleichen sich die Kosten pro Meter zwischen PDC- und Tricone-Köpfen?