Mga Mekanismo ng Pagputol at Disenyo ng Istruktura: Paano Gumagana ang Tricone at PDC Drill Bits

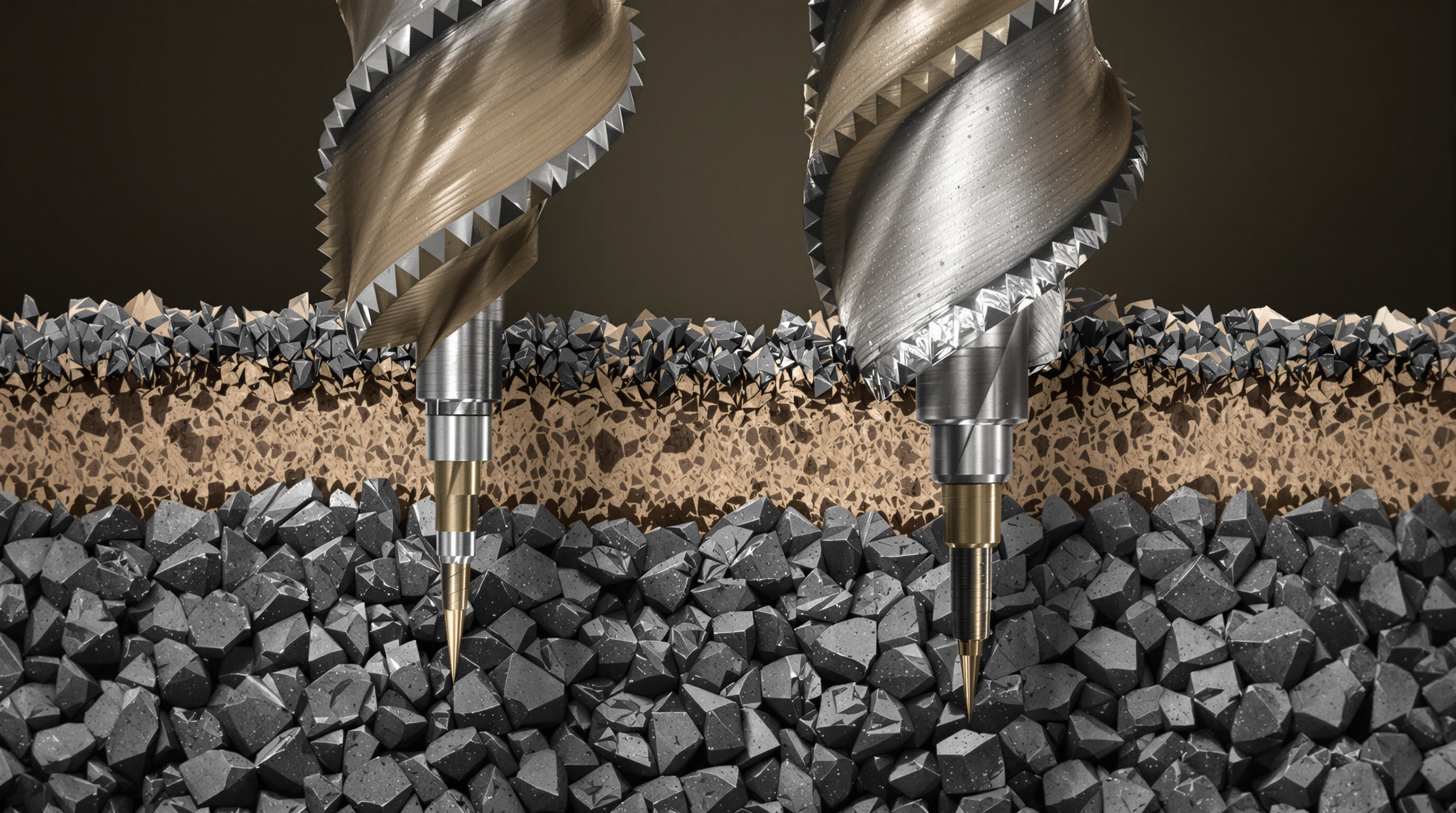

Rolling Cone Action ng Tricone Bits: Pagdurog ng Bato Gamit ang Mekanikal na Lakas

Ang tricone drill bits ay may tatlong umiikot na cones na mayroong tungsten carbide inserts o mga ngipin na bakal para maputol ang bato sa pamamagitan ng pag-compress. Kapag umiikot ang drill string, ang mga cone naman ang hiwalay na umiikot sa kanilang sariling bearings, na nagdudulot ng parehong pwersa ng paggiling at impact upang masira ang iba't ibang layer ng bato. Ang disenyo ay gumagana nang maayos lalo na kapag bumubungad sa pinaghalong kondisyon ng lupa kung saan matatagpuan ang malambot na materyales sa tabi ng mas matigas na bahagi. Ang kakayahang umangkop ay mahalaga sa ganitong sitwasyon. Ang nagpapahusay sa tricone bits ay ang paraan ng pagkakasunod-sunod ng kanilang mga ngipin at ang posisyon ng mga cones na nakaayos na isa sa isa. Ang ganitong pagkakaayos ay nakakapigil sa bit na mabara habang gumagawa sa mga stick na shales o luad, na talagang nagpapabuti ng pagganap sa mga mahirap na transisyon sa pagitan ng iba't ibang uri ng subsurface formations.

Shearing Action ng PDC Bits: Ang papel ng Polycrystalline Diamond Cutters

Ang PDC bits, na kilala rin bilang Polycrystalline Diamond Compacts, ay gumagana kasama ang fixed cutters na may patong na sintetikong diamante na naghiwa ng bato sa pamamagitan ng patuloy na shearing action. Iba ito sa tricone bits dahil walang mga gumagalaw na bahagi. Sa halip, ginagamit ng mga kasangkapang ito ang mga blade-like cutter na epektibong nag-seskrab sa mga formation habang umiikot sa mataas na RPM. Ang mga diamante na cutter ay nananatiling matalim nang 50 hanggang 100 beses nang higit sa karaniwang mga materyales habang gumagana sa malambot na hanggang medium hardness na mga bato. Tumutulong ito upang mabawasan ang alitan at pagbuo ng init habang nagbo-bore. Pagdating naman sa mga sukatan ng pagganap, ang mga pagsusulit sa larangan ay nagpapakita na ang shearing mechanism ay maaaring palakihin ang rate of penetration (ROP) ng humigit-kumulang 2 hanggang 4 na beses sa mga pare-parehong uri ng bato tulad ng shale deposits o salt formations kumpara sa tradisyunal na rolling cone bit technology. Para sa mga driller na naghahanap na palakihin ang footage per bit run, ito ay nagdudulot ng tunay na pagkakaiba sa kahusayan ng operasyon.

Mga Pangunahing Pagkakaiba sa Istraktura: Bearings, Cutter Layout, at Mga Profile ng Bit

| Tampok | Mga Bit ng Tricone | PDC bits |

|---|---|---|

| Mga Bahaging Nakikilos | Bearings, seals, rotating cones | Fixed cutters, walang bearings |

| Pangkalahatang Ayos ng Cutter | Mga ngipin/inserts na naka-staggered sa mga cones | Mga spiral/radial blades na may 6–8 cutters |

| Profile ng Bit | May rounded na disenyo para sa paglunok ng impact | Flat/conical para sa optimal na shearing |

Ang disenyo ng Tricone ay nakatuon sa tibay ng mekanikal na may sealed roller bearings upang makatiis ng vibration sa matigas na bato, samantalang ang mga PDC bit ay nagpapahusay ng daloy ng likido at pag-alis ng mga bakas ng pagputol sa pamamagitan ng open-face na profile.

Sukat at Konpigurasyon ng Cutter: Pagtutugma ng Istraktura ng Pagputol sa Kahirapan ng Formasyon

Kapag nagtatrabaho kasama ang mas malambot na formasyon ng bato, ang mas malaking PDC cutter na may sukat na 13 hanggang 19 mm ay gumagana nang pinakamahusay dahil nagbibigay ito ng mas malaking lugar ng shear na nagpapalakas sa rate ng penetration. Para sa mas matigas at marupok na lugar naman, ang mas maliit na cutter na may sukat na 8 hanggang 12 mm na may mas matibay na suporta sa substrate ay karaniwang mas matagal ang buhay sa drill bit. Ang tricone bit ay nakakatrabaho sa iba't ibang kahirapan ng formasyon sa pamamagitan ng kanilang konpigurasyon ng ngipin. Sa mas malambot na kondisyon ng lupa, karaniwan nating nakikita ang mas malayo ang pagitan ng ngipin, samantalang sa mas matigas o nabasag-basag na formasyon ng bato, ang mga ngipin ay mas maikli at mas maliit ang agwat. Ang ilang bagong disenyo ng hybrid drill bit ay pinagsasama ang kahusayan sa pagputol ng teknolohiya ng PDC kasama ang tibay ng tradisyonal na tricone bit. Ang mga kombinasyong ito ay nagpakita ng tunay na pagpapabuti kapag bumabarena sa pamamagitan ng magkakaibang layer ng apog at bato na may buhangin, na nagtatanghal ng sapat na hamon para sa konbensiyonal na kagamitan.

Kagalingan sa Iba't Ibang Anyo ng Lupa: Kung Saan Nagtatagumpay ang Bawat Gamit

Malamig na Anyo: Mataas na ROP kasama ang PDC Bits

Ang PDC bits ay nangunguna sa malambot na anyo tulad ng luwad at hindi pinagsama-samang buhangin, kung saan ang kanilang aksyon ng paggupit ay nakakamit ng ROP na hanggang tatlong beses na mas mabilis kaysa sa tricone bits. Ang polycrystalline diamond cutters ay mahusay na naghihiwa sa nababanat na bato nang hindi nagbubuga ng labis na init—mahalaga kapag gumagawa sa tubig na sensitibong muling nagsama o mga layer ng goma.

Katamtaman hanggang Matigas na Bato: Kahusayan at Katatagan ng Tricone

Talagang kumikinang ang tricone bits kapag nagdr-drill sa mga medium hard formations tulad ng limestone at dolomite, lalo na kung kailangan ng magandang impact resistance. Ang dahilan kung bakit ganito ang kanilang performance ay ang rolling cone design na nagpapakalat ng mechanical stress sa lahat ng bearings. Nakatutulong ito upang mapanatili ang isang matatag na rate of penetration na nasa 4 hanggang 6 metro bawat oras kahit sa pagharap sa mga nakakabagabag na hard stringers na maaaring pabagalin ang proseso. May mga field tests din na talagang nagpakita ng isang kakaiba: ang tricone bits na may tungsten carbide inserts ay nakapag-drill nang 12 hanggang 15 porsiyento nang mabilis kumpara sa regular na PDC bits sa ilalim ng magkatulad na kondisyon ng formasyon. Hindi nakakagulat kung bakit marami pang operators ang pinipili ang mga ito para sa ilang aplikasyon kahit na may mga bagong teknolohiya na nasa merkado.

Mga Mixed at Abrasive Zones: Mga Hamon para sa PDC Cutters

Ang shearing efficiency ng PDC bits ay nagiging di-makatulong sa mga interbedded sequences na may chert nodules o quartzite layers. Ang mga abrasive na materyales ay nagdaragdag ng 20–30% sa cutter wear kumpara sa grinding mechanism ng tricone bits, ayon sa isang 2023 analisis ng mga operasyon sa pag-bore ng Permian Basin.

Kasong Pag-aaral: Efficiency sa Pagbore sa Eagle Ford Shale ng Texas

Ang mga field test na isinagawa noong 2023 sa mga Eagle Ford shale formation ay nagpakita kung gaano kahusay ang pagganap ng PDC bits kumpara sa tradisyunal na mga alternatibo. Sa mga pagsubok na ito, nagawa ng mga driller na maabot ang bilis na mga 28.5 metro kada oras dahil sa mga espesyal na nakatalang cutter sa mukha ng bit. Ngunit talagang nagpakaiba ang mga bagong pamamaraan para kontrolin ang vibrations sa ilalim ng lupa. Ang mga teknik na ito ay binawasan ang mga isyu sa maagang pagsusuot ng halos 40%, na nangangahulugan ng mas kaunting downtime at mas mababang gastos sa pagpapalit. Kapag pinagsama ng mga kumpanya ang matalinong disenyo ng bit at maingat na mga pag-aayos habang nasa operasyon, nakikita nila ang tunay na pagpapabuti sa kanilang bottom line. Ang mga resulta mula sa Eagle Ford ay nagmumungkahi na ang PDC teknolohiya ay hindi lamang pangako kundi nagde-deliver na ito ng makukuhang benepisyo para sa mga operator na handang mamuhunan sa magagandang kasanayan sa engineering.

Kaginhawaan ng Formation at Pagpili ng Drill Bit Ayon sa Lithology

Carbonates kumpara sa Interbedded Formations: Pagtutugma ng Bits sa Uri ng Bato

Ang mga PDC bit ay gumagana nang pinakamahusay sa pare-parehong carbonate rock dahil mahusay silang pumutol sa mga matatag na istraktura ng bato. Sa kabilang banda, ang tricone bit na may tungsten carbide inserts (TCI) ay mas mahusay na gumagana kapag kinak dealing na may halo-halong mga layer ng shale, sandstone, at clay. Ang kanilang paraan ng pag-crush ay angkop sa mga ganitong uri ng pormasyon kung saan biglang nagbabago ang kahirapan mula sa isang layer patungo sa isa pa. Isang kamakailang proyekto ng pagbabarena sa Hilagang Iraq noong 2024 ay nagpakita na ang PDC bit ay nakapagbarena sa limestone 18% nang mabilis kaysa sa ibang pamamaraan. Samantala, ang mga TCI bit naman ay nakabawas ng mga problema dulot ng mga vibration ng mga 32% habang nagtatrabaho sa magkakaibang uri ng bato. Ang pagtutugma ng tamang bit sa partikular na uri ng bato ay may tunay na epekto rin sa ekonomiya. Ang mga gastos sa pagbabarena ay bumaba ng mga 22 sentimo bawat metrong nabarena kapag mas kaunti ang oras na ginugugol sa pagpapalit ng mga bit at mas mabilis ang pangkalahatang bilis ng pagbabarena.

Pag-uuri ng Kahirapan ng Bato at Balangkas sa Pagpapasya para sa Pagpili ng Bit

Isang sistematikong balangkas ng kahirapan ng bato ang nagbibigay gabay sa pagpili ng bit:

| Kahirapan ng Formasyon | Inirerekumendang Uri ng Bit | Pangunahing mga pakinabang |

|---|---|---|

| Malamot (UCS < 10k psi) | PDC o milled-tooth tricone | Mataas na ROP, mahusay na pamutol |

| Katamtaman (10-20k psi) | Mga hybrid na konpigurasyon ng PDC/TCI | Balanseng tibay at bilis |

| Matigas (>20k psi) | Dense TCI tricone | Tumutol sa pag-impact, matatag |

Dinadagdagan nito ng IADC classification system ang pamamaraan sa pamamagitan ng pagtukoy ng pagkaabrasibo at lakas ng pag-compress, na nagbibigay-daan sa mga driller na isabay ang mga espesipikasyon ng bit sa mga hamon ng formasyon. Halimbawa, ang mga TCI bit na may IADC code na 415 ay matibay sa mga zone na may maraming quartz kung saan ang PDC cutters ay dumaranas ng thermal na pinsala.

Pinakamahusay na Mga Kaso sa Paggamit: Kailan Piliin ang PDC vs. Tricone Ayon sa mga Kondisyon

Pumili ng PDC bits para sa mga vertical na well sa uniform na carbonate o malambot na shale na nangangailangan ng pinakamataas na ROP. Pumili ng tricone bits sa pagbuo ng:

- Mga directional na well sa pamamagitan ng mga faulted zone

- Mga matinding abrasive na formasyon (hal., sandstone na may higit sa 40% na quartz content)

- Mga interval na may hindi inaasahang pagbabago ng lithology

Ang mekanikal na bearings ng Tricones ay mas nakakatiis ng biglang pagtaas ng kahirapan kaysa sa fixed cutters ng PDC, na binabawasan ang panganib ng kabuuang pagkasira ng 27% sa mga kumplikadong basin ayon sa dull bit analysis.

Kahusayan sa Gastos at Kabuuang Gastos sa Pagmamay-ari: PDC vs. Tricone Bits

Mga Paunang Gastos: Bakit Kailangan ng Mas Mataas na Paunang Puhunan ang PDC Bits

Ang mga PDC drill bits ay may paunang gastos na 40–60% na mas mataas kaysa sa tricone bits dahil sa kumplikadong proseso ng paggawa ng synthetic diamond cutters at espesyalisadong mga materyales. Ang premium na ito ay nagpapakita ng maunlad na engineering ngunit nagiging hadlang para sa mga operasyon na limitado sa kapital. Sa kabilang banda, ang tricone bits ay nag-aalok ng agarang lunas sa badyet sa pamamagitan ng mas simpleng konstruksyon at mga tungsten carbide inserts na madali lamang makuha.

Pagsusuri ng Gastos Bawat Metro: Matagalang Pagtitipid Gamit ang PDC sa Angkop na Mga Formasyon

Nakakatipid nang husto ang PDC bits sa matagalang paggamit kahit mas mahal sa umpisa kapag nagdrill sa mga malambot hanggang katamtamang lapis na bato tulad ng shale o limestone. Dahil sa paraan ng pagputol ng mga bit na ito sa formasyon, nakakamit ng mga operator 30 hanggang 50 porsiyentong mas mataas na rate ng pagbaba. Bukod pa rito, hindi kailangang palitan nang madalas ang mga ito kung ihahambing sa tradisyonal na tricone bits. Ayon sa ilang field test, maaaring makatipid ng halos 18 hanggang 25 sentimos bawat metrong nabarena kapag gumagamit ng parehong uri ng bato. Ang ilang field crews naman na nagbago ng gamit ay nagsabi ng makabuluhang pagtitipid matapos lang ilang mga balon, kaya naman sulit ang dagdag na gastos sa una para sa karamihan ng mga operasyon.

Kabawasan sa TCO dahil sa Oras ng Hinto, Dalas ng Palit, at Pangangalaga

Nagkukubli ng mga gastos sa operasyon ang tricone bits dahil sa:

- Pangangalaga sa Bearings : Kailangan ng regular na pagpapadulas at dumadami ang rate ng pagkabigo ng 15% sa mga lugar na may alikabok

- Oras ng Paglipat : 3–5 beses pa ang pagpapalit ng bit bawat balon kumpara sa PDC bits

-

Mga Operasyon sa Pangingisda : May panganib ng pagkawala ng cone na nagkakahalaga ng $15k–$50k bawat insidente

Ang mga PDC bit ay nag-elimina ng mga moving part, nagpapababa ng non-productive time ng 20–35% at nagpapababa ng gastos sa pagpapanatili.

Field Data: Cost Per Foot sa North Dakota Bakken Operations

| Uri ng Bit | Avg. Cost/Foot | Avg. Lifespan (ft) | Trips per Well |

|---|---|---|---|

| PDC | $42 | 3,800 | 1.2 |

| Tricone | $67 | 1,200 | 4.3 |

| Data mula sa 27 Bakken shale wells (2023) | |||

| Ang mga PDC bit ay nakamit ang 37% mas mababang cost/foot dahil sa mas matagal na tibay sa formasyong ito ng shale, nagpapatunay sa kanilang TCO na kabutihan kahit na 2.8—mas mataas ang presyo sa pagbili. |

Tibay at Habang Buhay sa Mahihirap na Drilling Environments

Tibay sa Paggamit sa Mataas na Abrasion Formations

Talagang kumikinang ang PDC bits kapag ginagamit sa matigas na mga layer ng sandstone at shale dahil mayroon silang mga espesyal na polycrystalline diamond compact cutters. Ang mga cutter na ito ay mas mahusay na nakikitungo sa pagkabawas kumpara sa mga materyales na dati nating nakikita. Sa kabilang banda, umaasa nang husto ang tricone bits sa tungsten carbide inserts, ngunit mabilis itong magsusuot kapag nalantad sa mga bato na mayaman sa silica sa loob ng mahabang panahon. Ayon sa mga pagsusuring isinagawa sa iba't ibang site ng pagbabarena, nananatili pa ring may 80 hanggang 90 porsiyento ng kanilang orihinal na lakas ng pagputol ang karamihan sa PDC cutters kahit matapos nang gamitin nang mga 150 oras sa mga mapanganib na formasyon. Samantala, madalas nang kinakailangan ng mga operator na palitan ang mga bahagi ng tricone nasa pagitan ng 50 at 70 oras na paggamit sa ilalim ng katulad na kondisyon. Ang pagkakaiba-iba na ito ay may malaking epekto sa gastos ng operasyon at oras ng pagtigil sa mga operasyon ng pagbabarena.

Thermal and Mechanical Degradation: PDC Cutters vs. Tungsten Carbide Inserts

Ang matinding init na makikita nang husto sa ilalim ng lupa na mahigit 300 degrees Fahrenheit o mga 149 degrees Celsius ay nakakaapekto sa iba't ibang drill bits sa kani-kanilang paraan. Nanatiling buo ang PDC cutters hanggang sa umabot sila sa halos 1,292 Fahrenheit dahil mahusay ang mga diamante sa paghahatid ng init, bagaman maaring mabitak sila sa mikroskopikong lebel dahil sa biglang pagbabago ng temperatura. Pagdating sa tricone bits, ang tunay na problema ay kung ano ang mangyayari sa kanilang bearings kapag tumataas ang temperatura. Hindi na gaanong gumagana ang sealed roller bearings, nawawalan ng halos isang ikatlo ng kanilang epektibidad sa pagpapadulas sa bawat 50 degrees na pagtaas ng temperatura. Ang tungsten carbide inserts ay unti-unting natatabas imbis na biglaan mabasag, na sa katunayan ay gumagawa sa kanila ng medyo maaasahan sa mga lugar kung saan palaging nagbabago ang temperatura. Kadalasang pinipili ng karamihan sa mga inhinyero sa field ang ganitong pagkakatiti ng tayaan sa pagtratrabaho sa ganitong uri ng hamon sa paligid.

Pagtutugma sa Mataas na ROP at Bit Survivability sa Mga Nagbabagong Zone

Ang mga field operator ay karaniwang pumipili ng PDC bits kapag kailangan nila ng mataas na rate of penetration sa mga consistent rock formations, bagaman karaniwang binabago nila ito ng tricones kapag nakarating na sila sa mga nakakalitong layer ng limestone na may halo ng chert. Nagpakita rin ng ilang interesting results ang isang recent field test noong 2023 sa Permian Basin. Ang PDC bits ay nagpakita ng halos 22% mas magandang ROP kumpara sa tricones, walang duda doon. Pero narito ang problema - kapag may biglang pagbabago sa hardness ng bato, ang mga kawani ay nagkakaroon ng halos tatlong beses na mas maraming biyahe para palitan ang mga bit. Dito nagsisimula ang pag-iisip ng mga matalinong drilling teams tungkol sa hybrid approaches. Ang paggamit ng tricones sa mga transition zone at pag-iimpok ng PDCs para sa mga solid section ay nakapagbawas ng kabuuang gastos sa pag-drill ng humigit-kumulang labingwalo dolyar at limampung sentimo bawat paa kumpara sa paggamit lamang ng isang uri ng bit. Makatuwiran naman ito kung isisipatin ito mula sa pananaw ng gastos at kahusayan.

FAQ

Ano ang mga pangunahing pagkakaiba sa pagitan ng Tricone at PDC drill bits?

Gumagamit ang Tricone bits ng rotating cones at angkop para sa mga kondisyon ng mixed ground habang ang PDC bits ay may mga fixed cutters na sakop ng synthetic diamonds at mahusay sa mga consistent rock formations.

Bakit mas mahal ang PDC bits sa una?

Ang PDC bits ay may kumplikadong proseso ng pagmamanupaktura dahil sa synthetic diamond cutters, kaya mas mataas ang kanilang paunang gastos kumpara sa mas simpleng tricone constructions.

Paano hawakan ng Tricone bits ang iba't ibang geological formations?

Ang Tricone bits ay maaangkop, gumagamit ng tooth configurations para hawakan ang malambot at matigas na mga formation. Mahusay ito sa medium-hard formations tulad ng limestone at dolomite.

Kailan mas mainam pumili ng PDC bits kaysa Tricone bits?

Pumili ng PDC bits para sa vertical wells sa uniform carbonates o soft shales kung saan kinakailangan ang mataas na rate of penetration.

Paano ikumpara ang mga gastos bawat metro sa pagitan ng PDC at Tricone bits?

Ang PDC bits ay may layong mag-aalok ng matagalang paghem ng pera sa tamang formasyon, binabawasan ang gastos ng 18-25 sentimo kada metro dahil sa mas matibay at mabilis na pagbaba.

Talaan ng Nilalaman

-

Mga Mekanismo ng Pagputol at Disenyo ng Istruktura: Paano Gumagana ang Tricone at PDC Drill Bits

- Rolling Cone Action ng Tricone Bits: Pagdurog ng Bato Gamit ang Mekanikal na Lakas

- Shearing Action ng PDC Bits: Ang papel ng Polycrystalline Diamond Cutters

- Mga Pangunahing Pagkakaiba sa Istraktura: Bearings, Cutter Layout, at Mga Profile ng Bit

- Sukat at Konpigurasyon ng Cutter: Pagtutugma ng Istraktura ng Pagputol sa Kahirapan ng Formasyon

- Kagalingan sa Iba't Ibang Anyo ng Lupa: Kung Saan Nagtatagumpay ang Bawat Gamit

- Kaginhawaan ng Formation at Pagpili ng Drill Bit Ayon sa Lithology

-

Kahusayan sa Gastos at Kabuuang Gastos sa Pagmamay-ari: PDC vs. Tricone Bits

- Mga Paunang Gastos: Bakit Kailangan ng Mas Mataas na Paunang Puhunan ang PDC Bits

- Pagsusuri ng Gastos Bawat Metro: Matagalang Pagtitipid Gamit ang PDC sa Angkop na Mga Formasyon

- Kabawasan sa TCO dahil sa Oras ng Hinto, Dalas ng Palit, at Pangangalaga

- Field Data: Cost Per Foot sa North Dakota Bakken Operations

- Tibay at Habang Buhay sa Mahihirap na Drilling Environments

-

FAQ

- Ano ang mga pangunahing pagkakaiba sa pagitan ng Tricone at PDC drill bits?

- Bakit mas mahal ang PDC bits sa una?

- Paano hawakan ng Tricone bits ang iba't ibang geological formations?

- Kailan mas mainam pumili ng PDC bits kaysa Tricone bits?

- Paano ikumpara ang mga gastos bawat metro sa pagitan ng PDC at Tricone bits?