Kesme Mekanizmaları ve Yapısal Tasarım: Tricone ve PDC Matkap Uçlarının Nasıl Çalıştığı

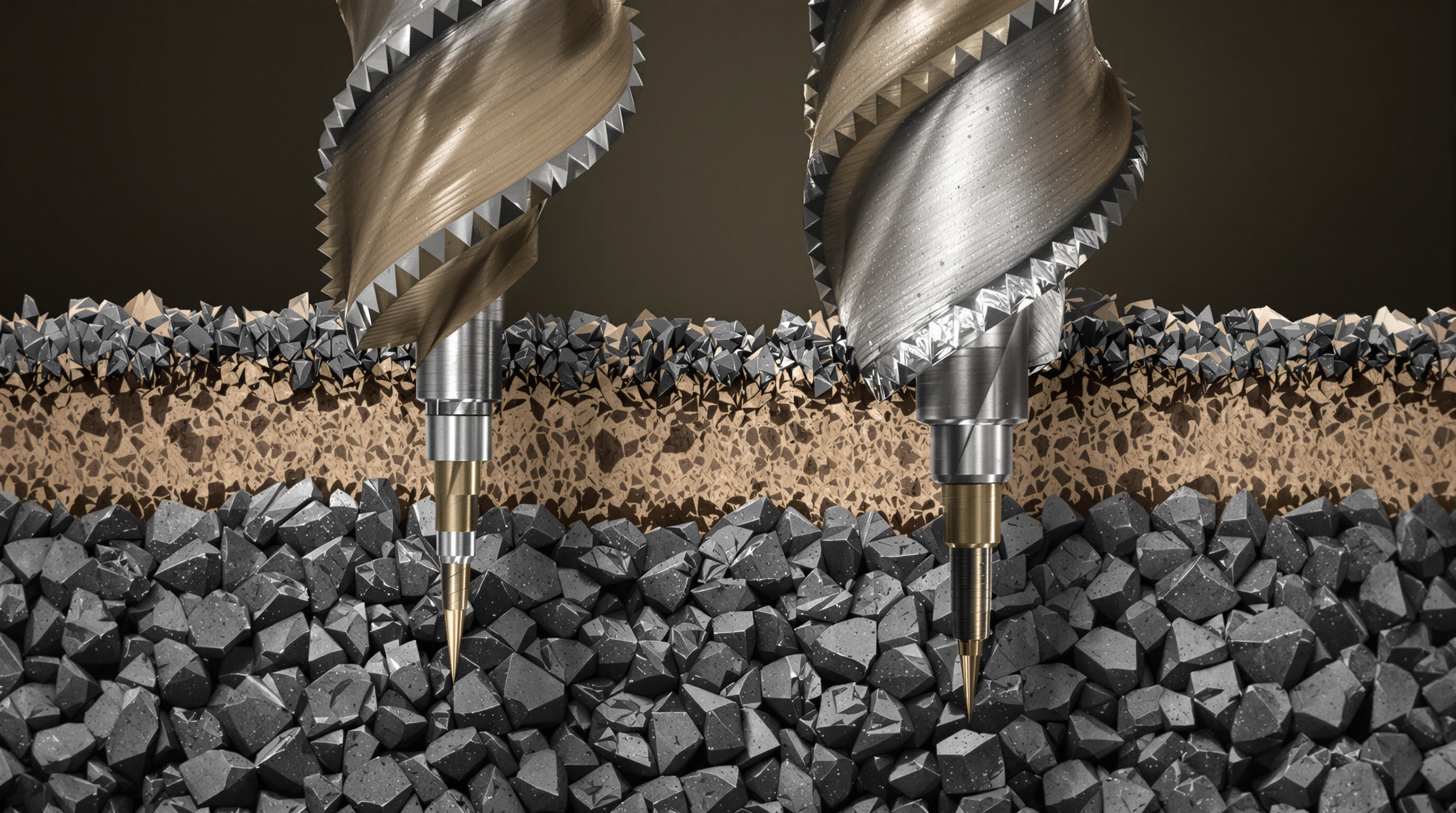

Tricone Uçların Yuvarlanan Konik Etkisi: Kayaçların Mekanik Kuvvetle Kırılması

Tricone matkap uçları, tungsten karbür takımlar veya çelik dişler içeren üç dönen koniye sahiptir ve bu dişler, kayaçları sıkıştırarak parçalamak için kullanılır. Matkap ipi döndüğünde, bu koniler kendi yataklarında ayrı ayrı dönerler ve böylece kaya katmanlarını ayıran hem öğütme hem de darbe kuvvetleri oluşturulur. Bu tasarım, yumuşak malzeme bölgelerinin yanında sert bölümlerin bulunduğu karışık zemin koşullarında delme yaparken özellikle iyi çalışır. Bu tür durumlarda uyum sağlama çok önemlidir. Tricone uçların öne çıkmasının nedeni, dişlerinin birbirine nasıl uyum sağladığı ve konilerin birbirlerine göre konumlanış şekilleridir. Bu yapı, yapışkan şeyller veya killer üzerinden çalışırken matkap ucunun tıkanmasını engeller ve bu da zemin formasyonları arasındaki zorlu geçişler sırasında performansı gerçekten artırır.

PDC Uçların Kesme Etkisi: Polikristalin Diamant Kesicilerin Rolü

PDC matkap uçları, aynı zamanda Polikristalin Diamant Kompaktlar olarak bilinir ve sürekli kayma etkisiyle kayaçları kesen, sentetik diamantlarla kaplı sabit kesicilerle çalışır. Bu matkap uçları, hiçbir hareketli parçanın olmadığı trikon matkap uçlarından farklıdır. Bunun yerine bu tür matkaplar, yüksek RPM'lerde dönerken formasyonları temizleyerek geçen bıçak benzeri kesici düzeneklerini kullanır. Diamant kaplı kesiciler, yumuşak ve orta sertlikteki kayalarda çalışırken normal malzemelerden 50 ila 100 kat daha uzun süre keskin kalır. Bu durum, sondaj işlemleri sırasında sürtünme ve ısı üretimini azaltmaya yardımcı olur. Performans kriterlerine gelirsek, saha testleri, bu kayma mekanizmasının, örneğin şeyl yatakları ya da tuz formasyonları gibi tutarlı kaya türlerinde, geleneksel rulmanlı konik uç teknolojisine kıyasla penetrasyon hızını (ROP) yaklaşık 2 ila 4 kat artırdığını göstermiştir. Matkapçılar için bir matkap ucu ömrü boyunca alınan toplam delme mesafesini artırmak istiyorsa bu fark, operasyonel verimlilik açısından gerçek bir fark yaratır.

Anahtar Yapısal Farklılıklar: Yataklar, Kesici Düzeni ve Matkap Profilleri

| Özellik | Tricone Bitleri | PDC matkaplar |

|---|---|---|

| Hareketli Parçalar | Yataklar, sızdırmazlıklar, dönen koniler | Sabit kesiciler, yataklar yok |

| Kesici Dizilimi | Konilerde basamaklı dişler/sert madenler | Spiral/radyal bıçaklar ve 6–8 kesici |

| Matkap Profili | Darbe emilimi için yuvarlatılmış | Kesmeyi optimize etmek için düz/konik |

Trikon matkap tasarımları, sert kaya içindeki titreşimlere dayanıklı sızdırmaz rulman yatakları ile mekanik dayanıklılığa vurgu yaparken, PDC matkaplar açık yüzeyli profiller sayesinde sıvı akışı ve talaş uzaklaştırmayı geliştirir.

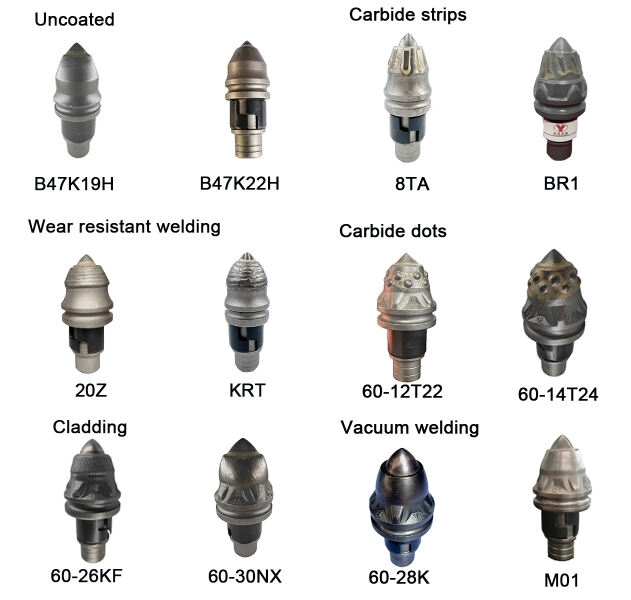

Kesici Boyutu ve Yapısı: Kesme Yapısının Formasyon Sertliğine Uyumu

Daha yumuşak kaya formasyonlarıyla çalışırken, 13 ila 19 milimetre arasında değişen daha büyük PDC kesiciler, daha yüksek kesme alanı sağladığından dolayı penetrasyon hızını artırmada en iyi sonucu verir. Daha sert ve aşındırıcı alanlar için ise, 8 ila 12 mm aralığında daha küçük kesiciler, daha güçlü alt yapı desteği sayesinde matkap ucunda daha uzun süre dayanır. Trikon matkaplar, diş yapıları aracılığıyla farklı formasyon sertliklerine uyum sağlar. Daha yumuşak zemin koşullarında genellikle daha seyrek ve uzun dişler tercih edilirken, daha sert ya da çatlaklı kaya formasyonlarında dişler daha kısa ve birbirine daha yakın aralıklarla yerleştirilir. Bazı yeni nesil hibrit matkap tasarımı ise, PDC teknolojisinin kesme verimliliğini geleneksel trikon matkapların dayanıklılık özellikleriyle birleştirir. Bu kombinasyonlar, kireçtaşı ve kumtaşı gibi değişken katmanların bulunduğu ortamlarda, geleneksel ekipmanlar için oldukça zorlu olan uygulamalarda gerçek iyileşmeler göstermiştir.

Farklı Jeolojik Oluşumlarda Performans: Her Matkabın Üstünlük Sağladığı Yer

Yumuşak Oluşumlar: PDC Matkaplar ile Yüksek İlerleme Hızı

PDC matkaplar, killi ve gevşek kumlarda gibi yumuşak oluşumlarda hakimiyet sağlar; kesme eylemleri, üç konikli matkaplardan üç kat daha hızlı ROP (İlerleme Hızı) sağlar. Polikristalin diamant kesiciler, esnek kayaları aşırı ısınma olmadan etkili bir şekilde kesebilir—su duyarlı şistlerin veya yapışkan tabakaların delinmesi açısından kritik öneme sahiptir.

Orta Sertlikte ve Sert Kaya: Konikli Matkapların Üstün Toleransı ve Stabilitesi

Tricone matkaplar, özellikle iyi darbe direnci gerektiren kireçtaşı ve dolomit gibi orta sertlikteki formasyonlarda delme işlemi sırasında gerçekten başarılı sonuçlar verir. Onları bu kadar iyi yapan şey, mekanik stresi tüm yataklar üzerinde yayılan yuvarlanan koni tasarımındadır. Bu tasarım, saatte yaklaşık 4 ila 6 metrelik nüfuz hızını, özellikle işlemi yavaşlatabilecek sinir bozucu sert ince tabakalara rastlanıldığında bile oldukça sabit bir şekilde korumaya yardımcı olur. Ayrıca saha testleri ilginç bir şey daha göstermiştir: tungsten karbür gömülü tricone matkaplar, benzer formasyon koşullarında normal PDC matkaplara göre yaklaşık %12 ila %15 daha hızlı delme performansı sergilemektedir. Piyasadaki daha yeni teknolojilere rağmen, birçok operatörün belirli uygulamalarda hâlâ onları tercih etmeleri mantıklıdır.

Karışık ve Aşındırıcı Zonlar: PDC Kesiciler için Zorluklar

PDC matkaplarının kesme verimliliği, jasper nodülleri veya kuvarsit tabakalarıyla karışık dizilimlerde dezavantaj oluşturur. 2023 yılında Permian Havzası'nda yapılan sondaj operasyonlarının analizinde, aşındırıcı malzemeler PDC matkaplarının aşınmasını trikon matkapların öğütme mekanizmasına göre %20-30 artırır.

Vaka Çalışması: Texas Eagle Ford Şistinde Sondaj Verimliliği

2023 yılında Eagle Ford şeyl oluşumlarında yapılan saha testleri, PDC matkap uçlarının geleneksel alternatiflere kıyasla ne kadar üstün performans gösterdiğini ortaya koydu. Bu denemeler sırasında, uç yüzeyinde özel olarak yerleştirilmiş kesiciler sayesinde sondajcılar saatte yaklaşık 28,5 metre hızlara ulaşmayı başardı. Ancak gerçekten fark yaratan şey, kuyu dibindeki titreşimleri kontrol etmek için geliştirilen yeni yöntemler oldu. Bu teknikler, erken aşınma sorunlarını yaklaşık %40 oranında azalttı; bu da daha az durma süresi ve daha düşük değiştirme maliyetleri anlamına geliyor. Şirketler akıllı matkap tasarımı ile uygulamalarda dikkatli ayarlamaları bir araya getirdiğinde, kârlılıklarında ciddi iyileşmeler gözlemlemektedirler. Eagle Ford'dan elde edilen sonuçlar, PDC teknolojisinin sadece umut vaat ettiğini değil, aynı zamenda mühendislik uygulamalarına yatırım yapan operatörler için somut faydalar sağladığını göstermektedir.

Formasyon Uygunluğu ve Litolojiye Göre Matkap Ucu Seçimi

Karbonatlar ve Tabakalı Formasyonlar: Matkap Uçlarını Kaya Tipine Uygun Seçmek

PDC matkaplar, karbonat kayaçlarda verimli bir şekilde kesme yapabildikleri için en iyi performansı gösterirler. Öte yandan, tungsten karbür gömülü trikon matkaplar (TCI), şeyl, kumtaşı ve kilden oluşan karışık katmanlarla çalışırken çok daha iyi performans sergiler. Sertlikleri birdenbire değişen bu tür formasyonlarda, gereken etkiyi sağlayacak şekilde ezme eylemi yaparlar. 2024 yılında Irak'ın kuzeyinde yapılan bir sondaj projesi, PDC matkapların diğer yöntemlere göre kireçtaşı içinde %18 daha hızlı ilerlediğini göstermiştir. Aynı TCI matkaplar ise değişken kayaç türleriyle çalışırken titreşim kaynaklı sorunları yaklaşık %32 azaltmıştır. Doğru matkap tipinin kayaç türüne göre seçilmesi, ekonomik açıdan da önemli fark yaratır. Matkap değiştirme sürelerinin azalması ve sondaj hızının artmasıyla birlikte metre başına düşen maliyet yaklaşık 22 sent azalmıştır.

Kayaç Sertlik Sınıflandırması ve Matkap Seçimi Karar Verme Çerçevesi

Sistemli bir kaya sertliği çerçevesi, matkap seçimi konusunda rehberlik eder:

| Formasyon Sertliği | Önerilen Matkap Tipi | Ana avantajları |

|---|---|---|

| Yumuşak (BAS < 10k psi) | PDC veya freze dişli trikon | Yüksek İlerleme Hızı (ROP), verimli kesme |

| Orta (10-20k psi) | Hibrit PDC/TCI yapıları | Dengeli dayanıklılık ve hız |

| Sert (>20k psi) | Yoğun TCI trikon | Darbe direnci, stabilite |

IADC sınıflandırma sistemi, aşındırıcılığı ve basınç dayanımını nicelendirerek sondaj ekiplerinin matkap uçlarını formasyon zorluklarına göre uyumlamasını sağlar. Örneğin, IADC kodu 415 olan TCI uçlar, PDC kesicilerin termal hasar gördükleri kuvarsça zengin bölgelerde dayanabilir.

En Uygun Kullanım Alanları: PDC mi yoksa Trikon mu seçileceğini belirleyen koşullar

Düşey kuyularda maksimum ilerleme hızı (ROP) için uniform karbonatlar veya yumuşak şistlerde PDC uçları tercih edin. Aşağıdaki durumlarda trikon uçları tercih edin:

- Kırık zonlardan geçen yönlü kuyular

- Yüksek oranda aşındırıcı formasyonlar (örneğin %40’tan fazla kuvars içeren kumtaşı)

- Tahmin edilemeyen litoloji değişimlerinin olduğu aralıklar

Trikonların mekanik yatakları, PDC'nin sabit kesicilerine göre aniden artan sertliği daha iyi tolere eder ve kompleks havzalarda bitkazan analizlerine göre %27 daha az ciddi arıza riski taşır.

Maliyet Verimliliği ve Toplam Sahip Olma Maliyeti: PDC ile Trikon Karşılaştırması

Ön Yatırım Maliyetleri: Neden PDC Matkaplar Daha Yüksek İlk Yatırım Gerektirir

PDC matkap uçları, sentetik elmas kesici elemanların karmaşık üretimi ve özel malzemeler nedeniyle trikon matkap uçlarına göre %40–60 daha yüksek başlangıç maliyetine sahiptir. Bu fiyat farkı ileri mühendisliği yansıtır ancak sermayesi sınırlı operasyonlar için bir engel oluşturur. Buna karşılık, trikon uçlar daha basit yapıları ve kolay temin edilebilen tungsten karbür gömülü parçalar sayesinde hemen maliyet avantajı sağlar.

Metre Başına Maliyet Analizi: Uygun Formasyonlarda PDC ile Uzun Vadeli Tasarruf

Şist veya kireçtaşı gibi yumuşak ve orta sertlikteki kayma katmanlarını delerken PDC matkaplar başta daha pahalı olsalar da aslında uzun vadede kâr sağlar. Bu matkapların formasyonu kesme şekli, operatörlere %30 ila %50 daha iyi nüfuz oranları sunar. Ayrıca, geleneksel trikon matkaplara kıyasla değişim sıklığı oldukça düşüktür. Bazı saha testleri, aynı türde kayalarla çalışırken bu durumun metresi başı maliyeti yaklaşık 18 ila 25 sent düşürebildiğini göstermiştir. PDC matkaplara geçen saha ekipleri, birkaç kuyu sonrasında bile dikkat çekici maliyet tasarrufları yaşadıklarını belirtmektedir; bu nedenle ek başlangıç maliyeti çoğu operasyon için geçerli bir yatırım haline gelmektedir.

Durdurma Süresi, Değişim Sıklığı ve Bakımın TOC Üzerindeki Etkisi

Trikon matkaplar şu şekilde gizli operasyonel maliyetlere neden olur:

- Yatak bakımı : Aşındırıcı bölgelerde yağlama gereksinimi vardır ve arızalanma oranları %15 artar

- Sefer süresi : PDC matkaplara göre kuyu başı 3–5 kez daha fazla matkap değişimi

-

Kurtarma operasyonları : Her bir olayda 15.000–50.000 ABD doları maliyetle koni kaybı riski

PDC matkaplar hareketli parçaları ortadan kaldırır, üretici olmayan süreyi %20–35 azaltır ve bakım maliyetlerini düşürür.

Alan Verisi: Kuzey Dakota Bakken İşlemlerinde Ayak Başına Maliyet

| Alet tipi | Ort. Maliyet/Ayak | Ort. Ömür (ft) | Kuyu Başına Trips |

|---|---|---|---|

| PDC | $42 | 3.800 | 1.2 |

| Tricone | $67 | 1,200 | 4.3 |

| 27 Bakken şeyli kuyusundan toplanan veri (2023) | |||

| PDC matkaplar, bu şeyl formasyonunda uzatılmış dayanıklılık sayesinde ayak başı maliyeti %37 daha düşük seviyede gerçekleştirdi; satın alma fiyatının 2,8 kat daha yüksek olmasına rağmen TCO avantajını doğruladı. |

Zorlu sondaj ortamlarında dayanıklılık ve ömür

Yüksek aşınma formasyonlarında aşınma direnci

PDC matkaplar, özel polikristalin diyamant kompakt kesicilerle donatıldıkları için aşındırıcı kumtaşı ve şeyl katmanlarıyla çalışırken gerçekten öne çıkar. Bu kesiciler, eski malzemelerle karşılaştırıldığında sürtünmeyi çok daha iyi şekilde karşılayabilmektedir. Bunun yanında trikon matkaplar tungsten karbür gömülü parçalara çokça bağımlıdır, ancak bu parçalar uzun süreli olarak silika açısından zengin kayalarda oldukça çabuk aşınmaktadır. Çeşitli sondaj sahalarında yapılan saha testlerine göre, çoğu PDC kesici, sert formasyonlarda yaklaşık 150 saat çalıştıktan sonra bile hâlâ orijinal kesme gücünün %80 ila %90'ını korumaktadır. Buna karşılık, operatörler karşılaştırılabilir koşullarda genellikle 50 ila 70 saat sonra trikon parçaları değiştirmek zorunda kalmaktadır. Bu fark, sondaj operasyonlarının maliyetleri ve durma süreleri üzerinde büyük bir etki yaratmaktadır.

Termal ve Mekanik Aşınma: PDC Kesiciler ile Tungsten Karbür Gömülü Parçalar

300 derecenin üzerindeki sıcaklık, yani yaklaşık 149 santigrat derece, farklı matkap uçlarını kendi özel biçimlerinde etkiler. PDC kesiciler, elmasların ısıyı çok iyi iletmesi nedeniyle yaklaşık 1292 Fahrenheit dereceye kadar sağlam kalır, ancak ani sıcaklık değişimleri onlara mikroskobik düzeyde çatlaklar oluşturabilir. Trikon matkaplar söz konusu olduğunda asıl sorun şeyt sıcaklık arttığında rulmanlarında ne olduğudur. Sıcaklık arttıkça sızdırmaz rulmanlar eski etkileyiciliğini kaybeder ve sıcaklık her 50 derece arttığında yağlama etkileyiciliğinin yaklaşık üçte birini kaybederler. Tungsten karbür uçlar ise birden kırılmak yerine yavaşça ufalanarak aşınır, bu da onları sıcaklığın sürekli değiştiği alanlarda oldukça güvenilir kılar. Çoğu saha mühendisi bu tür zorlu koşullarda çalışırken bu tür tahmin edilebilirliği tercih eder.

Değişken Zonlarda Yüksek İlerleme Hızı ve Matkap Ucu Dayanıklılığını Dengelemek

Sahada çalışanlar, sürekli aynı sertlikteki kaya formasyonlarında yüksek ilerleme hızı sayıları gerektiğinde genellikle PDC matkapları tercih ederler. Ancak kireçtaşı ile çörtün karıştığı zor katmanlara ulaşınca genellikle tricones matkaplara geçiş yaparlar. 2023 yılında Permian Havzası'nda yapılan son bir saha testi de bazı ilginç sonuçlar ortaya koydu. PDC matkaplar, tricones matkaplara göre yaklaşık %22 daha iyi ilerleme hızı sağladı, bunda şüphesiz bir mantık var. Ancak işin dikkat edilmesi gereken kısmı ise, kaya sertliğinde ani değişimler olduğunda ekiplerin matkap değiştirmek için yaklaşık üç kat daha fazla sefer yapmak zorunda kalmasıydı. İşte bu noktada akıllı sondaj ekipleri, karma yaklaşımları düşünmeye başlar. Geçiş bölgelerinde tricones matkapları kullanıp sert kesimler için PDC matkapları saklamak, ayak başına yaklaşık on sekiz dolar elli centlik bir maliyet tasarrufu sağladı. Maliyet ve verimlilik açısından düşünüldüğünde oldukça mantıklı bir yaklaşım.

SSS

Tricone ve PDC matkap uçları arasındaki temel farklar nelerdir?

Tricone uçlar dönen koniler kullanır ve karışık zemin koşulları için idealdir; PDC uçlarda ise sentetik elmaslarla kaplı sabit kesiciler bulunur ve sürekli kaya oluşumlarında üstün performans gösterir.

Neden PDC uçlar başlangıçta daha pahalıdır?

PDC uçlar, sentetik elmas kesiciler nedeniyle karmaşık bir imalat süreci gerektirir; bu da daha basit tricone yapılarına kıyasla başlangıç maliyetlerinin yüksek olmasına neden olur.

Tricone uçlar farklı jeolojik oluşumlarla nasıl başa çıkar?

Tricone uçlar, yumuşak ve sert oluşumlarla başa çıkmak için diş konfigürasyonlarını kullanarak uygum sağlar. Kireçtaşı ve dolomit gibi orta sert oluşumlarda üstün performans gösterir.

PDC uçları Tricone uçlar yerine ne zaman tercih etmek en iyidir?

Düşey kuyularda, yüksek penetrasyon hızının gerektiği uniform karbonatlar veya yumuşak şistler için PDC uçları tercih edin.

PDC ve Tricone uçlar arasındaki metre maliyetleri nasıl karşılaştırılır?

Uygun formasyonlarda PDC matkaplar uzun vadeli maliyet tasarrufu sağlar ve daha yüksek dayanıklılık ve nüfuz oranları nedeniyle metre başına 18-25 sentlik maliyet azalmasına neden olur.

İçindekiler

- Kesme Mekanizmaları ve Yapısal Tasarım: Tricone ve PDC Matkap Uçlarının Nasıl Çalıştığı

- Farklı Jeolojik Oluşumlarda Performans: Her Matkabın Üstünlük Sağladığı Yer

- Formasyon Uygunluğu ve Litolojiye Göre Matkap Ucu Seçimi

- Maliyet Verimliliği ve Toplam Sahip Olma Maliyeti: PDC ile Trikon Karşılaştırması

- Zorlu sondaj ortamlarında dayanıklılık ve ömür

-

SSS

- Tricone ve PDC matkap uçları arasındaki temel farklar nelerdir?

- Neden PDC uçlar başlangıçta daha pahalıdır?

- Tricone uçlar farklı jeolojik oluşumlarla nasıl başa çıkar?

- PDC uçları Tricone uçlar yerine ne zaman tercih etmek en iyidir?

- PDC ve Tricone uçlar arasındaki metre maliyetleri nasıl karşılaştırılır?