Механізми різання та конструкційне проектування: як працюють свердла Tricone і PDC

Ротаційна дія конусів свердел Tricone: подрібнення порід за допомогою механічної сили

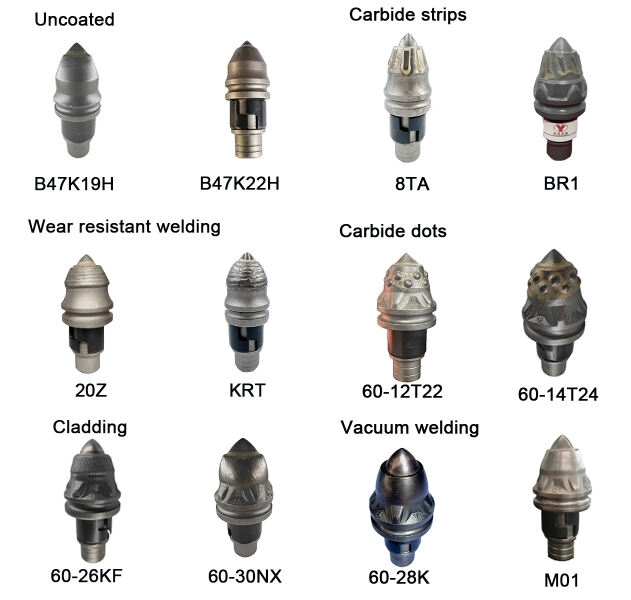

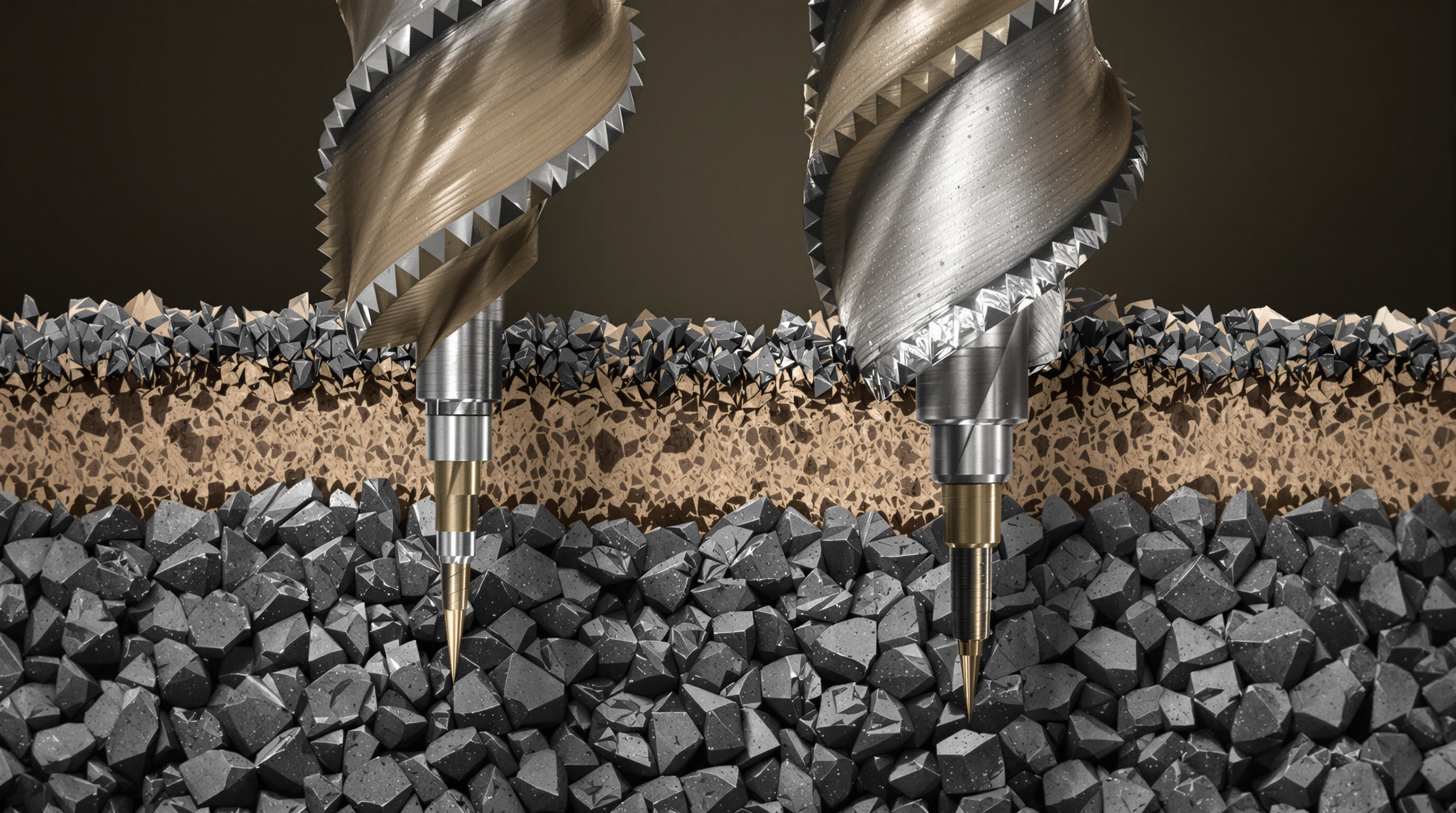

Триконусні бурові коронки мають три обертових конуса, які оснащені або вставками з вольфрамокарбідної сталі, або сталевими зубами для руйнування породи за допомогою стиснення. Під час обертання бурильної колони ці конуси окремо обертаються на власних підшипниках, що створює як зусилля тертя, так і ударні сили, які руйнують різні шари породи. Ця конструкція особливо добре працює під час буріння через змішані грунтові умови, де є ділянки м’якого матеріалу поруч з твердішими секціями. Адаптивність у цих ситуаціях має велике значення. Те, що відрізняє триконусні коронки, — це те, як їхні зуби взаємодіють між собою, і розташування конусів відносно один одного. Ця конструкція запобігає заклинюванню коронки під час роботи з липкими сланцями або глинами, що значно підвищуує продуктивність під час складних переходів між різними типами підземних порід.

Зрізуюча дія коронок PDC: роль полікристалічних алмазних різців

PDC-долота, відомі також як полікристалічні алмазні компакти, працюють за допомогою нерухомих різців, вкритих синтетичними алмазами, які ріжуть породу за рахунок постійного зсувного зусилля. Вони відрізняються від триконусних долот тим, що зовсім не мають рухомих частин. Натомість ці інструменти використовують лопатеподібні різці, які ефективно скребуть породу під час обертання з високою швидкістю. Різці з алмазним покриттям залишаються гострими від 50 до навіть 100 разів довше, ніж звичайні матеріали, при роботі в породах з м’якою до середньої твердості. Це допомагає зменшити тертя та виділення тепла під час буріння. Щодо показників продуктивності, польові випробування показують, що цей механізм зрізування може підвищити швидкість проходки (ROP) приблизно в 2–4 рази в однорідних породах, таких як сланцеві або соляні відклади, порівняно з традиційною технологією триконусних долот. Для бурильників, які прагнуть максимізувати метраж проходки на одне долото, це суттєво впливає на ефективність операцій.

Ключові конструктивні відмінності: підшипники, розташування різців та профілі долота

| Особливість | Бурильні конусні долота | PDC bits |

|---|---|---|

| Рухомі частини | Підшипники, ущільнення, обертові конуси | Фіксовані різці, немає підшипників |

| Розташування різців | Зуби/вставки зі зміщеним розташуванням на конусах | Спіральні/радіальні леза з 6–8 різцями |

| Профіль долота | Заокруглений для поглинання ударів | Плаский/конічний для оптимізованого зсуву |

Конусні конструкції зосереджені на механічній міцності завдяки герметичним роликовим підшипникам, які витримують вібрацію в твердих породах, тоді як долота PDC підвищують потік рідини та видалення породи завдяки відкритим профілям.

Розмір і конфігурація різця: узгодження конструкції різця з твердістю породи

При роботі з м’якшими гірськими породами, краще використовувати великі різці PDC з розміром від 13 до 19 міліметрів, оскільки вони забезпечують більшу площу зсуву, що підвищує швидкість проходки. У разі жорсткіших, абразивних ділянок, довше служать менші різці діаметром від 8 до 12 мм, які мають міцніший підкладний шар. Шарошкові долота справляються з різною твердістю породи завдяки конфігурації зубів. У м’яких грунтових умовах зазвичай використовують довші та рідше розташовані зуби, тоді як у твердих або тріщинуватих породах зуби коротші і розташовані щільніше. Деякі новітні гібридні конструкції доліт поєднують ефективність різання технології PDC з витривалістю традиційних шарошкових доліт. Такі комбінації показали суттєві покращення при проходці шарів вапняку та пісковику, що є серйозним викликом для звичайного обладнання.

Ефективність у різних геологічних утвореннях: де кожна долота досягає найкращих результатів

М'які утворення: висока швидкість проходки за допомогою ПНД-доліт

ПНД-доліти домінують у м'яких породах, таких як глина та неконсолідовані піски, де їхній зрізуючий ефект забезпечує швидкість проходки, яка може бути утричі вищою, ніж у триконусних доліт. Полікристалічні алмазні різці ефективно ріжуть пластичні породи без надмірного виділення тепла — це критично важливо під час буріння водоносних сланців або глинистих шарів.

Середні та тверді породи: триконусні доліта мають переважну стійкість та стабільність

Триконусні долота справді добре показують себе під час буріння середньої твердості порід, таких як вапняк і доломіт, особливо коли потрібна висока стійкість до ударних навантажень. Їх ефективність забезпечує конструкція з обертовими конусами, яка рівномірно розподіляє механічне навантаження між усіма підшипниками. Це дозволяє підтримувати стабільну швидкість проходки на рівні 4–6 метрів на годину, навіть якщо трапляються ті неприємні тверді прошарки, що можуть уповільнити роботу. Польові випробування також показали цікавий результат: триконусні долота з вставками з вольфрамового карбіду бурять на 12–15 % швидше, ніж звичайні долота PDC за однакових умов гірських порід. Ось чому багато операторів і зараз надають їм перевагу в окремих застосуваннях, незважаючи на наявність новіших технологій на ринку.

Зони зі змішаними та абразивними породами: проблеми для різців PDC

Ефективність зсуву шарошкових долот стає недоліком у чергуваних породах з прошарками кременистого нодулю або кварциту. Абразивні матеріали збільшують знос різців на 20–30% порівняно з дробильним механізмом триконусних долот, як показано в аналізі операцій буріння у басейні Пермі за 2023 рік.

Дослідження випадку: Ефективність буріння в сланці Eagle Ford, Техас

Польові випробування, проведені у 2023 році на сланцевих родовищах Eagle Ford, показали, наскільки краще демонструють продуктивність шарошкові долота порівняно з традиційними альтернативами. Під час цих випробувань бурильники змогли досягти швидкостей приблизно 28,5 метра на годину завдяки спеціально розташованим різцям на робочій поверхні долота. Насправді вирішальним фактором стали нові методи контролю вібрацій у свердловині. Ці методи зменшили передчасне зношування приблизно на 40%, що означає менше часу простою та менші витрати на заміну. Коли компанії поєднують раціональні конструкції долот з ретельними коригуваннями під час реальних операцій, вони помічають суттєві покращення у своїх фінансових результатах. Результати, отримані на родовищах Eagle Ford, свідчать про те, що технологія PDC не просто перспективна — вона вже зараз приносить помітні переваги для операторів, які готові інвестувати в якісні інженерні рішення.

Відповідність порід та вибір долота залежно від літології

Карбонати та міжшаруваті породи: відповідність долота типу гірської породи

ШНП-долота найкраще працюють у монолітних карбонатних породах, оскільки ефективно ріжуть однорідні структури порід. З іншого боку, триконусні долота, оснащені вставками з карбіду вольфраму (TCI), показують набагато кращі результати при роботі зі шаруватими породами — аргилітами, пісковиками та глинами. Саме їхній крихтний механізм дії забезпечує ефективне руйнування порід, де твердість раптово змінюється від одного шару до іншого. Нещодавній проєкт буріння на півночі Іраку у 2024 році показав, що ШНП-долота дозволили бурити вапняк на 18 % швидше, ніж інші методи. У той же час, TCI-долота скоротили проблеми, викликані вібраціями, на 32 % при роботі з чергуванням різних типів порід. Правильний вибір долота залежно від типу породи має суттєве економічне значення. Витрати на буріння зменшуються приблизно на 22 центи за метр завдяки скороченню простоїв на заміну долот та зростанню загальної швидкості буріння.

Класифікація твердості гірських порід та модель вибору долота

Систематична шкала твердості гірських порід визначає вибір долота:

| Твердість породи | Рекомендований тип долота | Основні переваги |

|---|---|---|

| М’яка (ММН < 10 тис. psi) | МПК або триконусне долото з вибірковим зубом | Висока швидкість буріння, ефективне різання |

| Середня (10-20 тис. psi) | Гібридні конструкції МПК/ТСІ | Збалансовані міцність та швидкість |

| Тверда (>20 тис. psi) | Плотна ТКІ триконусна | Стійкість до ударів, стабільність |

Система класифікації IADC доповнює це, кількісно визначаючи абразивність і міцність на стиск, що дозволяє бурильникам узгоджувати специфікації долота з викликами породи. Наприклад, триконусні долота з кодом IADC 415 витримують кварцові зони, де різці PDC страждають від термічних пошкоджень.

Оптимальні випадки використання: коли вибирати PDC або триконусне долото залежно від умов

Вибирайте PDC-долота для вертикальних свердловин у рівномірних карбонатних породах або м’яких сланцях, де потрібна максимальна швидкість буріння. Віддавайте перевагу триконусним долотам під час буріння:

- Нахилених свердловин через зони розломів

- Високоабразивних порід (наприклад, пісковиків з вмістом кварцу понад 40%)

- Інтервалів із непередбачуваними змінами літології

Механічні підшипники триконусних долот краще витримують раптові стрибки твердості, ніж фіксовані різці PDC, зменшуючи ризики катастрофічного виходу з ладу на 27% у складних басейнах згідно з аналізом зношених долот.

Економічна ефективність та загальна вартість володіння: PDC проти триконусних долот

Початкові витрати: чому бурові коронки PDC потребують більших початкових інвестицій

Бурові коронки PDC мають на 40–60 % вищі початкові витрати порівняно з триконусними коронками через складне виробництво синтетичних алмазних різців та спеціальних матеріалів. Цей підвищений рівень вартості відображає передові технології, але створює бар'єр для операцій, обмежених у капіталі. Навпаки, триконусні коронки забезпечують негайне полегшення бюджету за рахунок простішої конструкції та доступних вставок із вольфрамового карбіду.

Аналіз витрат на метр: тривале економія з PDC у відповідних породах

Пробурювання м’яких або середніх за твердістю порід, таких як сланець або вапняк? В довгостроковій перспективі алмазні біти (PDC) цілком виправдовують свої витрати, навіть попри вищу початкову вартість. Завдяки способу руйнування породи, ці біти забезпечують кращі показники проникнення на 30–50%. Крім того, їх не потрібно так часто замінювати, як традиційні триконусні біти. За даними деяких польових випробувань, це може зменшити витрати приблизно на 18–25 центів на метр буріння при роботі з однорідними породами. Команди, які вже перейшли на алмазні біти, зазначають помітну економію вже після кількох свердловин, що робить додаткові початкові витрати вигідними для більшості операцій.

Час простою, частота заміни та вплив обслуговування на загальну вартість володіння (TCO)

Триконусні біти призводять до прихованих експлуатаційних витрат через:

- Обслуговування підшипників : Потребують регулярного змащування, а в зонах з абразивністю ризик виходу з ладу зростає на 15%

- Час рейсу (trip time) : На кожну свердловину потрібно на 3–5 більше замін бітів порівняно з алмазними бітами

-

Фішингові операції : Ризик втрати конуса, що коштує від 15 000 до 50 000 доларів США на кожен інцидент

Бурові коронки PDC усувають рухомі частини, скорочуючи час простою на 20–35% та значно зменшуючи витрати на обслуговування.

Польові дані: вартість за фут у операціях у Баккені, Північна Дакота

| Тип долота | Середня вартість/фут | Середній термін служби (фут) | Кількість рейсів на свердловину |

|---|---|---|---|

| PDC | $42 | 3,800 | 1.2 |

| Трікон | $67 | 1,200 | 4.3 |

| Дані узагальнені з 27 свердловин у сланцевому родовищі Баккен (2023 рік) | |||

| Бурові коронки PDC забезпечили на 37% нижчу вартість за фут завдяки підвищеній стійкості в цьому сланцевому родовищі, що підтверджує їх перевагу в загальних витратах, незважаючи на вартість придбання, у 2,8 рази вищу. |

Стійкість та термін служби в умовах складного буріння

Зносостійкість у високоабразивних породах

Швидкісні долота особливо ефективні при проходженні важких абразивних шарів пісковику та сланцю, тому що вони оснащені спеціальними полікристалічними алмазними різцями. Ці різці набагато краще витримують тертя порівняно з тим, що ми бачили раніше в старших матеріалах. З іншого боку, триконусні долота значною мірою залежать від вставок з карбіду вольфраму, але ці вставки мають тенденцію швидко зношуватися при тривалому контакті з породами, що містять багато кремнію. За даними польових випробувань, проведених на різних майданчиках буріння, більшість PDC-різців зберігають приблизно 80–90% своєї початкової ріжучої здатності навіть після 150 годин роботи у важких умовах. Тим часом, оператори зазвичай змушені замінювати частини триконусних долот приблизно через 50–70 годин роботи в порівнянних умовах. Ця різниця суттєво впливає на експлуатаційні витрати та час простою бурових операцій.

Термічне та механічне руйнування: різці PDC порівняно з вставками з вольфрамової карбідної сталі

Інтенсивне тепло, що виникає на великих глибинах, понад 300 градусів за Фаренгейтом або приблизно 149 за Цельсієм, по-різному впливає на різні типи доліт. Різці PDC залишаються цілими до досягнення приблизно 1292 градусів за Фаренгейтом, оскільки алмази добре проводять тепло, хоча раптові зміни температури можуть викликати їхнє мікротріщинування. Щодо триконусних доліт, справжня проблема полягає в тому, що відбувається з їхніми підшипниками у разі нагрівання. Герметичні роликові підшипники просто гірше працюють, втрачаючи приблизно третину ефективності змащення на кожне підвищення температури на 50 градусів. Вставки з вольфрамової карбідної сталі схильні до поступового викришування замість раптового руйнування, що насправді робить їх доволі надійними в умовах постійних коливань температури. Більшість інженерів-геологів надають перевагу цій передбачуваності під час роботи в таких складних умовах.

Баланс між високою швидкістю буріння та стійкістю долота в змінних зонах

Польові оператори зазвичай віддають перевагу шарошковим долотам, коли їм потрібно досягти високих показників швидкості проходки в однорідних гірських породах, хоча зазвичай вони переходять на триконусні долота, як тільки потрапляють на шари вапняку, перемішані з кременем. Нещодавнє польове випробування в басейні Перміан у 2023 році також показало цікаві результати. Шарошкові долота демонстрували приблизно на 22% кращу швидкість проходки, ніж триконусні, це точно. Але ось у чому справа — щоразу, коли раптово змінювалася твердість порід, екіпажам доводилося втричі частіше зупиняти буріння для заміни долот. Ось тут і починають замислюватися над гібридним підходом. Використання триконусних долот у перехідних зонах і зберігання шарошкових для стабільних відкладів дозволило скоротити загальні витрати на буріння на 18,50 долара США на фут порівняно з використанням лише одного типу долот. Якщо подумати, це цілком логічно з точки зору економії та ефективності.

ЧаП

Які основні відмінності між шарошковими та алмазними (PDC) буровими коронками?

Шарошкові коронки використовують обертові конуси та ідеально підходять для роботи в змішаних гірничих умовах, тоді як алмазні коронки мають нерухомі різці, вкриті синтетичними алмазами, і добре працюють у стабільних скельних породах.

Чому алмазні коронки спочатку дорожчі?

Виробництво алмазних коронок є більш складним через використання синтетичних алмазних різців, що пояснює їхню вищу початкову вартість порівняно з простішими шарошковими конструкціями.

Як шарошкові коронки працюють з різноманітними геологічними утвореннями?

Шарошкові коронки є адаптивними, використовуючи різноманітні конфігурації зубів для обробки м’яких і твердих порід. Вони добре працюють у середньотвердих породах, таких як вапняк і доломіт.

Коли краще обрати алмазну (PDC) коронку замість шарошкової?

Обирайте алмазні коронки для вертикального буріння у рівномірних карбонатних породах або м’яких сланцях, де потрібна висока швидкість проходки.

Як порівнюються витрати на метр проходки між алмазними (PDC) та шарошковими коронками?

З урахуванням відповідних умов свердління, біти PDC, як правило, забезпечують тривале зниження витрат, зменшуючи витрати на 18–25 центів на метр завдяки підвищеній стійкості та швидкості проходки.

Зміст

-

Механізми різання та конструкційне проектування: як працюють свердла Tricone і PDC

- Ротаційна дія конусів свердел Tricone: подрібнення порід за допомогою механічної сили

- Зрізуюча дія коронок PDC: роль полікристалічних алмазних різців

- Ключові конструктивні відмінності: підшипники, розташування різців та профілі долота

- Розмір і конфігурація різця: узгодження конструкції різця з твердістю породи

- Ефективність у різних геологічних утвореннях: де кожна долота досягає найкращих результатів

- Відповідність порід та вибір долота залежно від літології

-

Економічна ефективність та загальна вартість володіння: PDC проти триконусних долот

- Початкові витрати: чому бурові коронки PDC потребують більших початкових інвестицій

- Аналіз витрат на метр: тривале економія з PDC у відповідних породах

- Час простою, частота заміни та вплив обслуговування на загальну вартість володіння (TCO)

- Польові дані: вартість за фут у операціях у Баккені, Північна Дакота

- Стійкість та термін служби в умовах складного буріння

-

ЧаП

- Які основні відмінності між шарошковими та алмазними (PDC) буровими коронками?

- Чому алмазні коронки спочатку дорожчі?

- Як шарошкові коронки працюють з різноманітними геологічними утвореннями?

- Коли краще обрати алмазну (PDC) коронку замість шарошкової?

- Як порівнюються витрати на метр проходки між алмазними (PDC) та шарошковими коронками?