カッティングメカニズムと構造設計:トリコーンビットとPDCビットの作動原理

ローリングコーン方式のトリコーンビット:機械的力による岩盤破砕

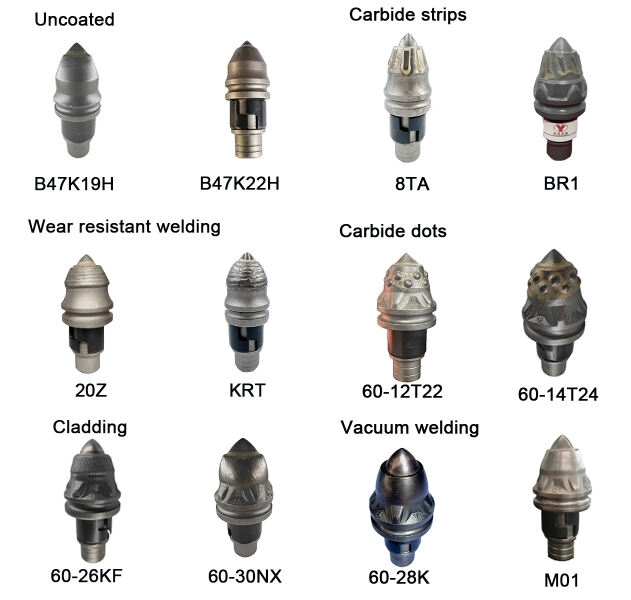

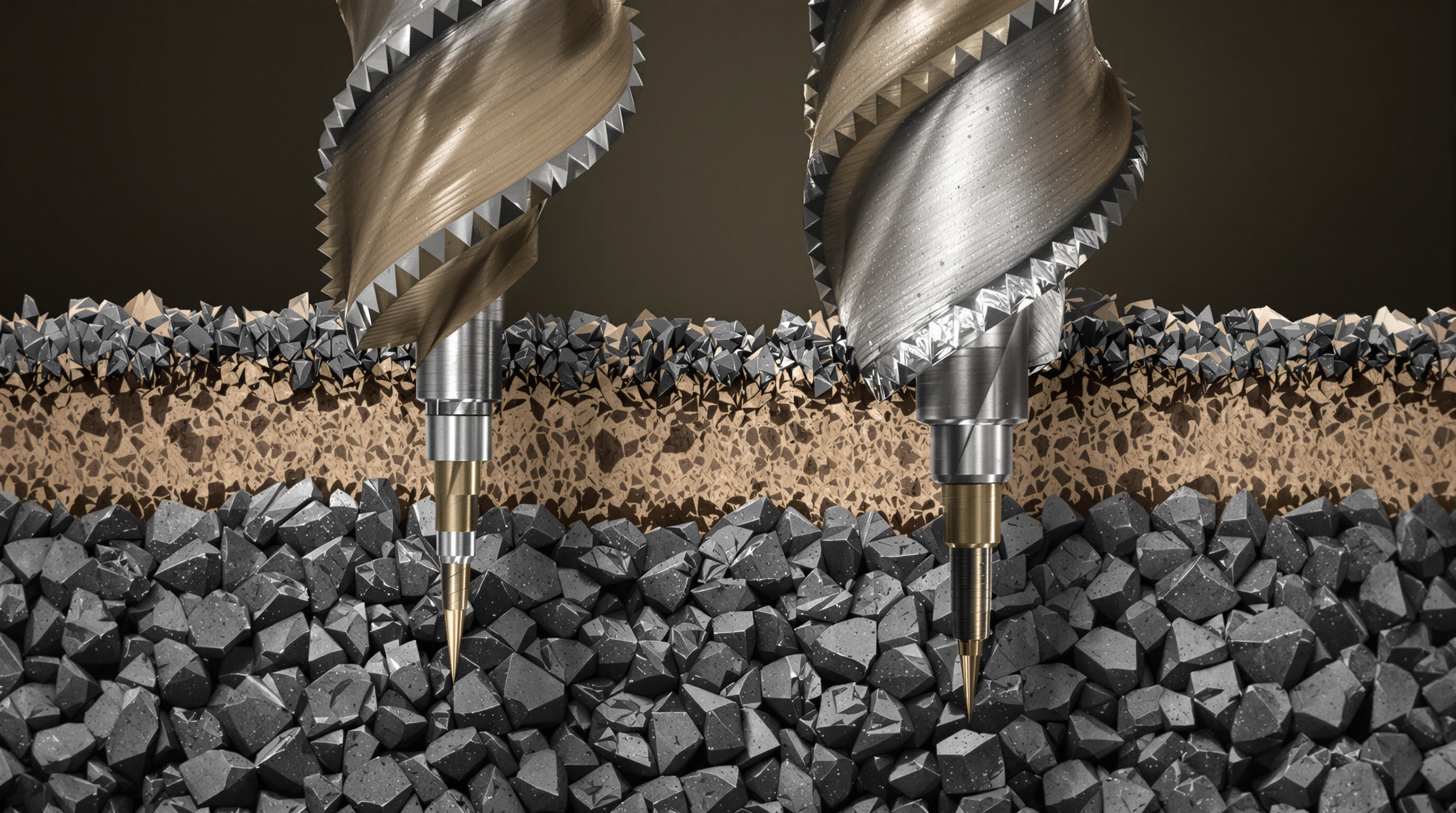

トリコーンドリルビットは、圧縮によって岩盤を破砕するためのタングステンカーバイドインサートまたは鋼製の歯を備えた、3つの回転するコーンで構成されています。ドリルストリングが回転すると、これらのコーンはそれぞれ独自の軸受上で別個に回転し、岩盤のさまざまな層を破壊するための摩擦および衝撃の力の両方を生み出します。この設計は、柔らかい素材と硬い地層が混在する地盤での掘削時に特に効果を発揮します。このような状況においては、適応性が非常に重要です。トリコーンビットの特徴は、その歯が互いに噛み合う構造と、コーン同士の配置方法にあると言えます。この構造により、粘性のある頁岩や粘土層を掘削する際にビットが詰まるのを防ぎ、地下のさまざまな地層間を移行する際の作業効率を大幅に向上させます。

PDCビットの剪断作用:ポリクリスタルダイヤモンドカッターの役割

PDCビット(ポリクリスタル・ダイヤモンド・コンパクト)は、合成ダイヤモンドで覆われた固定式カッターと連続的なせん断作用によって岩盤を切断する作業を行う。三翼ドリルビット(トリコーンビット)とは異なり、可動部分がまったくないのが特徴である。代わりに、これらの工具は刃状のカッター構成を使用し、高回転数で回転する際に地層を効果的に削り取る。ダイヤモンドコーティングされたカッターは、柔らかいから中硬度の岩石を使用する際、通常の素材と比較して50〜100倍長く鋭さを保つ。これにより、掘削作業中の摩擦と発熱を低減する効果がある。性能指標としては、現場テストによると、シェール層や岩塩層などの均質な岩盤において、せん断機構により貫入速度(ROP)が従来のローリング・コーン・ビット技術と比較して約2〜4倍向上する。ビット走行あたりの掘進距離(footage)を最大限にしたいドリラーにとっては、作業効率に大きな差が生じる。

主要な構造的違い:ベアリング、カッター配置、ビットプロファイル

| 特徴 | トリコーンビット | PDCビット |

|---|---|---|

| 可動部品 | ベアリング、シール、回転コーン | 固定式カッター、ベアリングなし |

| カッターアレンジメント | コーン上の段差付きの歯/インサート | 6~8個のカッターを備えたスパイラル/ラジアルブレード |

| ビットプロファイル | 衝撃吸収のための丸み形状 | 最適なせん断特性のためのフラット/コニカル形状 |

トリコーン設計は振動に耐える密閉型ローラーベアリングを備えた機械的耐久性を重視しているのに対し、PDCビットはオープンフェースプロファイルにより流体の流れや切粉の排出を効率化する。

カッターサイズと構成:カッティング構造と地層硬度の適合

柔らかい岩層を扱う際には、13〜19ミリメートルの大きめのPDCカッターが最適です。これは、貫通速度を高めるためにより大きなせん断面積を提供するからです。一方、硬く研磨性の高い地層では、8〜12ミリメートルの小型カッターが、より強化された基材のサポートによりドリルビット上で長持ちします。トリコーンビットは歯の配置によって異なる地層硬度に対応します。柔らかい地盤条件では、歯が離れて配置されるのが一般的ですが、硬い地層や破砕された岩層では、歯は短く、互いに密接に配置されます。近年登場したハイブリッドドリルビットの中には、PDC技術のカッティング効率と伝統的なトリコーンビットの耐久性を組み合わせたものもあります。このような複合設計は、石灰岩と砂岩の層が交互に現れるような、通常の機材では対応が難しい地層の掘削において、実証された性能向上を示しています。

さまざまな地質構造における性能:各ビットが活躍する場面

軟地層:PDCビットによる高速ROP

PDCビットは、粘土や非固結性の砂地層などの軟地層で優れた性能を発揮します。そのせん断作用により、3倍もの高速ROPを実現します。ポリクリスタルダイヤモンドカッターは、柔軟な岩盤を効率的に切断しながら過剰な熱を発生させることなく作業が行えます。これは水感受性の頁岩や粘性土層(ガムボ層)を掘削する際に特に重要です。

中硬岩~硬岩:トリコーンの卓越した耐性と安定性

トリコーンビットは石灰岩やドロマイトなどの中硬層を掘削する際に真価を発揮し、特に衝撃抵抗性が必要とされる場面で優れています。その優れた性能の理由は、軸受に分散して機械的ストレスを広げるローリングコーン構造にあります。これにより、厄介な硬いストリンガーに遭遇した場合でも、貫入速度を1時間あたり4〜6メートルの範囲で比較的安定して維持することができます。また、現場でのテストでも興味深い結果が得られています。炭化タングステンインサート付きのトリコーンビットは、同じ地層条件下では通常のPDCビットと比較して、約12〜15パーセント速く掘削できる傾向があります。このような結果から、市場にはより新しい技術が登場しているにもかかわらず、特定の用途において多くのオペレーターが引き続きトリコーンビットを好んで使用する理由がうなずけます。

混合地層および研磨性地層:PDCカッターにおける課題

PDCビットのせん断効率は、燧石結核や石英岩層が互層する地層において不利になります。研磨性の高い地層では、トリコーンビットの圧砕作用と比較してカッターの摩耗が20~30%増加します。これは、2023年のパールマイン盆地における掘削作業の分析で示されています。

ケーススタディ:テキサス州イーグルフォード頁岩における掘削効率

2023年にイーグルフォード・シェール層で実施された現地試験により、PDCビットが従来の代替品と比べてどれほど優れているかが明らかになりました。これらの試験では、ビット面に特別に配置されたカッターのおかげで、ドリラーは時速約28.5メートルの速度に到達することができました。しかし、本当に差を生んだのは、ボーホール内での振動制御の新しい方法でした。これらの技術により、早期摩耗問題が約40%削減されたため、ダウンタイムが減少し、交換コストも抑えられました。企業が賢いビット設計と実際の運用中の注意深い調整を組み合わせることで、収益面での実際的な改善が見られています。イーグルフォードでの結果は、PDC技術が単に有望なだけでなく、既に優れたエンジニアリング手法への投資を惜しまない運用者に対して、具体的な利益をもたらしていることを示唆しています。

岩性に基づくドリルビット選定と地層適合性

炭酸塩岩 vs. 異常積層地層:岩石タイプに応じたビット選定

PDCビットは、均質な炭酸岩地層で最も効率的に切断できるため、一貫した岩石構造において最適に機能します。一方で、タングステンカーバイドインサート(TCI)付きのトリコーンビットは、頁岩、砂岩、粘土層が混在する地層を掘削する場合にはより優れた性能を発揮します。これらの地層では硬度が層ごとに急激に変化するため、破砕作用が効果的なのです。2024年にイラク北部で行われた掘削プロジェクトでは、PDCビットは石灰岩を他の方法と比較して18%速く掘削できました。一方同じプロジェクトでTCIビットは、岩種が交互に変わる地層での振動による問題を約32%軽減しました。適切なビットを特定の岩種に合わせて使用することは、経済的にも大きな違いを生みます。ビット交換の回数が減り、全体的な掘削速度が向上することで、1メートルあたり約22セントのコスト削減が実現できます。

岩石硬度分類とビット選定の意思決定フレームワーク

岩石硬度の体系的な枠組みがビット選定の指針となります:

| 岩盤硬度 | 推奨ビット種別 | 重要な利点 |

|---|---|---|

| 柔らかい(UCS < 10k psi) | PDCまたはミルトゥース・トリコーン | 高ROP、効率的なカッティング |

| 中硬(10-20k psi) | ハイブリッドPDC/TCI構成 | バランスの取れた耐久性と速度 |

| 硬い(>20k psi) | 高密度TCI トリコーン | 耐衝撃性、安定性 |

IADC分類システムは、これに加えて研磨性と圧縮強度を定量化することで、ドリラーがビットの仕様を地層の難易度に合わせられるように補助します。例えば、IADCコード415のTCIビットは、PDCカッターが熱損傷を受ける石英含有率の高いゾーンに耐えることができます。

最適な使用ケース:条件に応じてPDCとトリコーンのどちらを選ぶべきか

最大のROPを必要とする均質な炭酸塩岩や柔らかい頁岩層における垂直井戸にはPDCビットを選定してください。以下の場合はトリコーンビットの採用を検討してください。

- 断層帯を通る方向掘進井

- 高研磨性地層(例:石英含有率40%超の砂岩)

- 予測できない岩性変化が発生する区間

トリコーンの機械式ベアリングは、PDCの固定カッターよりも硬度の急激な変化に耐えることができ、複雑な堆積盆地における重大な故障リスクを27%削減します。

コスト効率と総所有コスト:PDCビットとトリコーンビットの比較

初期コスト:なぜPDCビットはより高い初期投資を必要とするのか

PDCドリルビットは、合成ダイヤモンドカッターの複雑な製造工程および特殊素材の使用により、トリコーンビットよりも初期コストが40~60%高くなります。このプレミアム価格は高度なエンジニアリングを反映していますが、資金調達が難しい運用においては障壁となります。一方、トリコーンビットは構造がシンプルでタングステンカーバイドインサートが容易に入手可能であるため、即時の予算削減が可能です。

1メートルあたりのコスト分析:適切な地層におけるPDCの長期的なコスト削減

頁岩や石灰岩などの柔らかいから中硬の岩層を掘削していますか?PDCビットは初期費用が高額でも長期的には実質的にコストパフォーマンスが優れています。これらのビットは地層を切断する方式により、掘進速度が約30~50%向上します。また、作業員が伝統的なトリコーンビットと比べて交換頻度がずっと少なくて済みます。いくつかの現場テストでは、岩盤が均一な条件下では1メートル掘削するごとのコストを約18~25セント削減できることが示されています。PDCビットに切り替えた現場チームからは、数井戸掘削しただけで費用削減効果を実感できたという報告があり、ほとんどの作業において初期投資の追加費用を十分に補って余りある効果があります。

停止時間、交換頻度、メンテナンスがTCOに与える影響

トリコーンビットは次の項目により隠れた運用コストが発生します:

- ベアリングのメンテナンス :定期的な潤滑が必要であり、研磨性の高い地層では故障率が15%増加します

- ドリル作業停止時間 :PDCビットと比較して1井戸あたり3~5回多くビット交換が必要です

-

落とし物の回収作業 :コーン脱落のリスクにより、1回の事故につき15,000~50,000ドルの費用が発生します

PDCビットは可動部分を排除し、非生産時間を20〜35%削減し、メンテナンスコストを大幅に削減します。

現地データ:ノースダコタ州バッケン油田作業における1フィートあたりのコスト

| ビットの種類 | 平均コスト/フィート | 平均寿命(フィート) | 1井戸あたりのトリップ回数 |

|---|---|---|---|

| PDC | $42 | 3,800 | 1.2 |

| 三錐型 | $67 | 1,200 | 4.3 |

| 27のバッケンシェール油田(2023年)からの集計データ | |||

| PDCビットはこのシェール層において耐久性が向上し、1フィートあたりのコストを37%低減し、購入価格が2.8倍高くてもTCO(総所有コスト)の利点を実証しました。 |

過酷な掘削環境における耐久性と寿命

高摩耗性地層における耐摩耗性

PDCビットは、特に耐摩耗性の高い砂岩や頁岩層を掘削する際、ポリクリスタルダイヤモンドコンパクトカッターを装備しているため、従来の素材と比較して摩擦に非常に強く、真価を発揮します。一方、トリコーンビットは炭化タングステンインサートに大きく依存していますが、これは長期間にわたりシリカを多く含む岩石にさらされると急速に摩耗しやすい傾向があります。複数の掘削現場で実施された実地試験によると、ほとんどのPDCカッターは過酷な地層で約150時間使用後でも、依然として元の切断能力の80〜90%を維持しています。一方、同様の条件下では、作業員は通常50〜70時間後にはトリコーン部品の交換を余儀なくされます。この違いは、掘削作業における運用コストや停止時間に大きな影響を与えます。

熱的および機械的劣化:PDCカッター vs. 炭化タングステンインサート

地下深くにある華氏300度(摂氏約149度)を超える高温は、それぞれのドリルビットに個別に影響を与えます。PDCカッターは、ダイヤモンドが熱を非常に効率的に伝導するため、約華氏1,292度に達するまでは構造を維持しますが、急激な温度変化によって顕微鏡レベルでひび割れが生じることがあります。一方、トリコーンビットにおいては、高温下でベアリングにどのような影響が生じるかが真の課題です。シールドローラーベアリングは温度が上昇するたびに50度ごとに潤滑性能が約3分の1も低下するため、十分な機能を維持することが難しくなります。タングステンカーバイドインサートは、一度に破損するのではなく徐々に欠けていく傾向があるため、温度変化が頻繁に生じる環境では比較的信頼性があります。多くの現場エンジニアは、こうした予測可能性をこれらの過酷な条件下での運用において好む傾向があります。

可変ゾーンにおける高ROPとビット耐久性のバランス調整

フィールドオペレーターは、均一な岩層で高い貫入速度を必要とする場合にはPDCビットを使用する傾向がありますが、石灰岩とチャートが混在する難しい層に到達した際には、通常はトリコーンビットに交換します。2023年にパーミアン盆地で実施された最近のフィールドテストでも興味深い結果が得られました。PDCビットはトリコーンビットと比較して約22%高いROPを記録しました。しかし問題は、岩盤の硬さが急激に変化するたびに、ビット交換のために約3倍もの作業が必要になったということです。このような状況において、ハイブリッド方式の採用を検討するスマートな掘削チームが増えています。移行帯にはトリコーンビットを使用し、安定した岩層にはPDCビットを取っておくという方法により、全掘削コストをフィートあたり約18ドル50セント削減できました。費用面と効率性の両方を考えれば、理にかなっていると言えるでしょう。

よくある質問

トリコーンビットとPDCビットの主な違いは何ですか?

トリコーンビットは回転するコーンを使用し、混合地層条件に適しています。一方、PDCビットは固定カッターを備え、合成ダイヤモンドで覆われており、均一な岩層での性能に優れています。

なぜPDCビットは初期費用が高いのですか?

PDCビットは合成ダイヤモンドカッターを使用しているため製造が複雑であり、比較的シンプルなトリコーン構造に比べて初期コストが高額になります。

トリコーンビットはさまざまな地質構造にどのように対応しますか?

トリコーンビットは歯の配置によって柔らかい地層にも硬い地層にも対応でき、石灰岩やドロマイトなどの中硬岩層での性能に優れています。

PDCビットとトリコーンビットのどちらを選ぶのが最適ですか?

貫通速度が求められる均質な炭酸塩岩や柔らかい頁岩の垂直井戸にはPDCビットを選択してください。

PDCビットとトリコーンビットの1メートルあたりのコスト比較はどのようになりますか?

PDCビットは、適切な地層において長期的なコスト削減をもたらし、耐久性と貫通速度が高いため、1メートルあたり18~25セントのコスト削減が可能です。