Comprendre les mèches à tricône : conception, composants et principes de fonctionnement

Qu'est-ce qu'une mèche à tricône et quel est son rôle dans les opérations de forage modernes ?

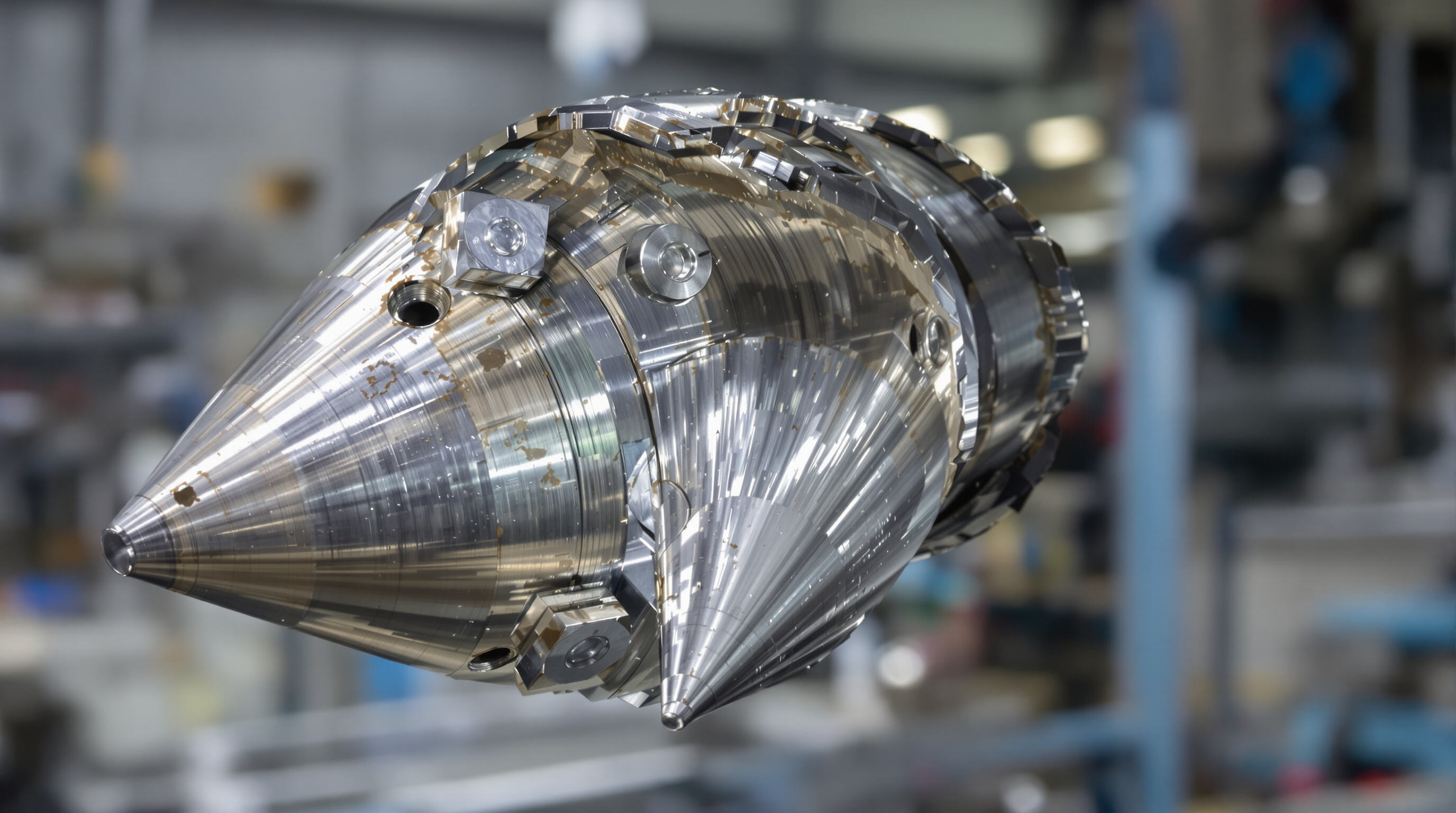

Les têtes à trois cônes sont essentiellement des outils de forage rotatifs équipés de trois rouleaux en forme de cône qui tournent sur eux-mêmes pendant le forage. Ce qui rend ces outils particuliers si efficaces pour traverser différents types de sol, c'est qu'ils écrasent, cisaillement et broient simultanément. Grâce à cette polyvalence, les entreprises du secteur pétrolier et gazier, les mineurs à la recherche de dépôts minéraux, les professionnels du forage de puits d'eau et les équipes de construction s'appuient fortement sur les têtes à trois cônes pour leurs travaux. Comparés aux outils à un seul cône, les têtes à trois cônes répartissent mieux le travail sur les trois cônes, ce qui réduit les vibrations pendant les opérations de forage. Elles parviennent tout de même à percer presque tout type de terrain, de la terre meuble jusqu'au granite solide, sans ralentir excessivement. Le véritable avantage se fait jour lorsque les conditions de forage deviennent difficiles : la plupart des autres types d'outils cessent simplement de fonctionner ou nécessitent d'être remplacés beaucoup trop souvent dans des circonstances similaires.

Anatomie d'une tête à trois cônes : Composants clés et conception structurelle

L'efficacité d'un outil à trois cônes provient de ses composants conçus avec précision :

- Cônes : Trois structures rotatives équipées d'éléments de coupe (dents ou inserts) qui fragmentent la roche

- Jambes : Bras métalliques reliant les cônes au corps de l'outil, abritant les systèmes de roulements

- Roulements : Permettent la rotation des cônes sous des charges extrêmes

- Autres : Acheminent le fluide de forage pour évacuer les débris et refroidir les composants

- Protection des Jauges : Matériaux de revêtement dur protégeant contre l'érosion du bord extérieur

La conception structurelle comprend des cônes imbriqués présentant des déports calculés afin de maximiser la fragmentation de la roche tout en maintenant une grande précision du diamètre du trou. La métallurgie avancée utilisée pour les bras et les cônes leur permet de résister à des contraintes souterraines supérieures à 20 000 PSI.

Fonctionnement des outils à trois cônes : Mécanique de cisaillement et de compression par rotation

Les outils à tricône fonctionnent selon deux principaux mécanismes pour briser les roches. Lorsque la tige de forage tourne, les cônes de l'outil se déplacent le long de la surface rocheuse, exerçant une pression qui provoque en réalité la fissuration de la roche par tension, plutôt que simplement par écrasement. En même temps, la disposition de ces cônes crée un autre effet : les dents raclent et s'incrustent littéralement dans les couches de roche. Ce mélange de méthodes de fragmentation est très efficace sur des formations qui résisteraient normalement soit à l'écrasement pur, soit aux techniques de coupe classiques. Ce qui est intéressant, c'est que chaque cône peut tourner séparément, ce qui les aide à s'adapter lorsqu'ils rencontrent des zones irrégulières dans la roche. Pendant ce temps, des fluides spéciaux sont injectés à travers des buses situées dans l'outil, afin d'évacuer les débris rocheux et assurer un fonctionnement fluide à mesure que le forage s'approfondit dans le sol.

Systèmes de paliers scellés contre systèmes ouverts et efficacité hydraulique grâce à la conception des buses

Les systèmes de paliers influencent de manière critique la durée de vie de l'outil à tricône et son adaptation à l'application :

| Type de système | Environnement de fonctionnement | Durée de vie moyenne | Besoins en maintenance |

|---|---|---|---|

| Étanche | Rugueux/agressif | 120–150 heures | Le minimum |

| Ouvert | Propre/moins exigeant | 60–80 heures | Lubrification fréquente |

Les roulements étanches possèdent plusieurs barrières qui empêchent la saleté et les débris de pénétrer, les rendant particulièrement adaptés pour des environnements rudes et poussiéreux. En revanche, les roulements ouverts permettent d'économiser de l'argent lorsque le risque de corrosion est absent, même s'ils nécessitent un entretien et des vérifications réguliers. En ce qui concerne les systèmes hydrauliques, la configuration des buses joue un rôle déterminant. Régler correctement le débit et positionner les jets de manière adéquate peut grandement améliorer l'évacuation des cuttings lors des opérations de forage, tout en aidant à éviter cet effet de collage désagréable. Le choix des buses appropriées est crucial, car les fluides stagnants restent sur place et usent les outils bien plus rapidement que souhaité. La plupart des ingénieurs sur le terrain le savent par expérience, après avoir constaté trop de remplacements coûteux en fond de trou.

Types de mèches tricones : Comparaison des conceptions MT, TCI et hybrides pour une performance optimale

Milled Tooth (MT) vs Tungsten Carbide Insert (TCI) Tricone Bits : Différences fondamentales au niveau de la structure de coupe

Les outils MT possèdent des dents en acier usinées directement sur les cônes, optimisées pour une pénétration rapide dans les formations tendres à moyennes telles que l'argilite et le grès. Les outils TCI utilisent des pastilles en carbure de tungstène brasées dans les cônes, offrant une durée de vie 30 à 50 % plus longue dans les strates dures et compactes telles que le granite. Principales différences :

- Mécanisme de Découpe : Les dents MT raclent et entaillent, tandis que les pastilles TCI se fracturent par compression

- Durabilité : Les outils TCI résistent à une dureté 2 à 3 fois supérieure (échelle de Mohs 5 à 8)

- Profil de coût : Le prix moyen des outils MT varie entre 800 et 1 200 dollars contre 2 500 à 4 000 dollars pour les outils TCI

Outils TCI pour formations dures : Résistance à l'usure et longévité supérieures

La composition en carbure de tungstène des outils TCI (90 % WC, 10 % liant au cobalt) résiste à l'abrasion 60 % mieux que l'acier dans le quartzite. Selon une étude IADC de 2024, les outils TCI ont percé 420 mètres dans du basalte contre seulement 140 mètres pour les outils MT avant remplacement, dans des conditions identiques.

Outils MT pour formations tendres et abrasives : Grande vitesse de pénétration et efficacité

Dans les grès non consolidés, les outils MT atteignent des vitesses de pénétration de 12 à 18 m/h, soit deux fois plus rapides que les outils TCI. Leur conception à dents ouvertes évacue les débris 35 % plus efficacement dans les argiles saturées d'eau, réduisant ainsi les risques d'encollage.

Innovations hybrides et à coupeurs fixes : extension des capacités des outils tricônes

Les principaux fabricants combinent désormais l'agressivité à la coupe des outils MT avec la durabilité des outils TCI dans des conceptions hybrides. Des essais récents sur le terrain, menés dans des formations interstratifiées de calcaire/schiste, ont montré que les outils hybrides avaient une durée de vie supérieure de 22 % à celle des outils standards, tout en maintenant une vitesse de forage (ROP) de 15 m/h. Les versions à coupeurs fixes intégrant des éléments PDC permettent de résoudre efficacement les problèmes d'instabilité historiques rencontrés lors du forage de couches de charbon fracturées.

Adaptation des outils tricônes aux conditions géologiques selon les normes IADC

Classification des types de roches selon leur dureté et leur abrasivité pour une sélection précise des outils

Le choix du bon outil à tricône commence par l'analyse du type de roche ou de sol avec lequel on va travailler. L'IADC utilise un système qui classe les différents types de terrain en huit catégories, selon leur dureté et leur abrasivité, c'est-à-dire la difficulté qu'ils présentent à être forés et leur impact sur l'usure du matériel. À une extrémité du spectre, on trouve des matériaux tendres comme l'argile, faciles à percer et peu agressifs pour les outils (Classes 1 et 2), tandis que, à l'autre extrémité, les roches extrêmement dures comme le granite appartiennent à la Classe 8. Prenons l'exemple du grès : il se situe généralement entre les Classes 4 et 5. Bien qu'il ne soit pas parmi les matériaux les plus durs, il est souvent assez abrasif. Cela signifie que les opérateurs ont besoin d'outils capables de percer efficacement sans s'user trop rapidement lorsqu'ils travaillent sur ce type de formation.

Système de codage de l'IADC : Comment interpréter les classifications des outils à tricône pour adapter les formations

Le code à quatre chiffres de l'IADC facilite le choix de l'outil adapté à chaque formation :

- Premier chiffre : Type d'outil (1–3 pour dents fraîchées, 4–8 pour inserts en carbure de tungstène)

- Deuxième chiffre : Dureté de la formation (1=la plus douce, 8=la plus dure)

- Troisième/quatrième chiffre : Caractéristiques secondaires telles que le type de palier ou la conception du joint

Une mèche TCI codée IADC 537 indique qu'elle convient aux formations de dureté moyenne (deuxième chiffre « 3 ») avec des paliers à rouleaux scellés (troisième chiffre « 7 »), ce qui la rend idéale pour les couches de grès abrasifs.

Étude de cas : Sélectionner la bonne mèche tri cône pour des formations mixtes carbonatées-gréseuses

Au début de l'année 2023, une opération de forage en cours dans le bassin Permien a rencontré de sérieux problèmes liés à l'usure excessive des outils de foration, qui se dégradaient de 47 % après seulement 60 heures de travail dans ces formations calcaires et gréseuses difficiles. Lorsque l'équipe est passée d'un outil MT standard (code IADC 127) à un modèle hybride TCI plus récent (IADC 437), la situation a changé de manière spectaculaire. La nouvelle configuration a résisté 82 heures d'affilée, réduisant le coût par pied de près de 30 %. Ce qui a particulièrement impressionné l'équipe, c'est la capacité améliorée de cet outil à gérer efficacement les deux types de roche. Il traversait les sections de grès résistantes sans ce glissement de cône si irritant, tout en maintenant un bon taux de pénétration lorsqu'il rencontrait les couches de calcaire plus tendres, là où la plupart des outils ralentissent habituellement.

Applications dans divers secteurs : Pétrole et gaz, Mines, Forages d'eau et Construction

Outils tri-coniques dans le forage pétrolier et gazier : Performance en environnements profonds et haute pression

Les mèches tricônes offrent de très bonnes performances dans l'environnement exigeant du forage pétrolier et gazier lorsque les conditions deviennent difficiles et que le matériel doit résister. Ces mèches sont équipées de roulements scellés et d'inserts en carbure de tungstène capables de supporter des pressions extrêmement élevées dans ces profondeurs. La pression ? Parfois supérieure à 15 000 livres par pouce carré ! Et ne parlons pas non plus de leur conception d'injecteurs. Les ingénieurs ont amélioré ces injecteurs afin que le système hydraulique soit plus efficace lors du forage en angle. Certaines recherches récentes de 2025 ont analysé le fonctionnement des systèmes de forage offshore et qu'ont-elles révélé ? Les mèches tricônes résistent assez bien à la corrosion sous l'eau. En fait, elles traversent les couches de roches sédimentaires environ 20 à 30 pour cent plus rapidement que les anciennes mèches à coupeurs fixes sur lesquelles nous comptions autrefois.

Applications minières et de forage d'eau : Percer efficacement des strates variables

Les outils à trois cônes (tricônes) fonctionnent très bien aussi bien dans les opérations minières que dans le forage de puits d'eau, notamment lorsqu'ils traversent diverses couches géologiques changeantes sous terre. Les trois cônes de ces outils aident à éviter ce qu'on appelle l'encollage (« bit balling ») lorsqu'ils traversent des terrains argileux, tout en restant suffisamment stables même lorsqu'ils rencontrent des zones de roche fracturée. Grâce à cette flexibilité, les foreurs peuvent changer d'outils moins souvent qu'avec les anciennes conceptions à un seul cône. Certains rapports de terrain indiquent une réduction d'environ 40 à 50 % des changements d'outils sur des projets tels que les puits d'exploration minière ou les puits profonds d'eau de plus de 500 mètres traversant alternativement des couches de grès et de granite.

Forage en construction : Adaptabilité aux conditions urbaines et accidentées

Les tarières à tricône se sont imposées comme un véritable atout dans les chantiers en espace restreint où la précision est cruciale. Leur taille réduite permet aux équipes de forer des fondations même sur des parcelles minuscules de 2 mètres, souvent rencontrées dans les centres-villes. Ce qui distingue particulièrement ces tarières, ce sont leurs dents robustes usinées, capables de percer facilement du béton armé ou des dépôts glaciaires réticents sans faiblir. En examinant les récents projets routiers et de construction à travers le pays, on constate que les entrepreneurs économisent environ 15 % par rapport à d'autres techniques de foration lorsqu'ils utilisent les tarières à tricône pour des applications telles que les pieux de ponts ou l'installation de boucles de chauffage géothermique. Cela paraît logique, puisque le temps d'attente lié à l'exécution par les équipements représente autant d'argent perdu.

Efficacité économique et tendances futures de la technologie des tarières à tricône

Coût total de possession : Pourquoi les tarières à tricône restent économiques en 2025

Les mèches de forage tricônes peuvent coûter plus cher initialement, mais elles permettent d'économiser de l'argent à long terme car elles durent plus longtemps et offrent de meilleures performances globales. Elles traversent la roche beaucoup plus rapidement que les mèches ordinaires, réduisant d'environ 15 à peut-être même 30 pour cent la durée des projets de forage. Les mèches sont également équipées de pièces en carbure de tungstène particulièrement résistantes, qui s'usent moins vite, nécessitant ainsi moins de remplacements pendant les opérations. La conception même de ces mèches permet de réduire la consommation d'énergie d'environ vingt pour cent, ce qui est important lorsqu'on fait fonctionner de grands équipements toute la journée. Moins de temps d'attente pour des réparations signifie un flux de travail plus fluide sur le site. Selon des rapports sectoriels, le coût du forage par mètre diminue d'environ 25 pour cent avec les tricônes, et cette tendance semble appelée à se poursuivre bien après l'année prochaine, les entreprises cherchant constamment des moyens de réduire leurs dépenses sans nuire à la productivité.

Principaux fabricants et innovations : Wuhan Yi Jue Tengda Machinery Co LTD et avancées mondiales

Les fabricants du secteur s'efforcent d'améliorer les performances des têtes à trois cônes, principalement en utilisant des métaux de meilleure qualité et en maîtrisant des techniques de fabrication plus précises. Parmi les dernières innovations, on compte notamment l'association de surfaces de coupe variées, combinant des dents fraisées classiques et des inserts en carbure particulièrement résistants, ce qui s'avère très efficace pour percer toutes sortes de formations rocheuses. Ils ont également mis au point des roulements scellés dont la durée de vie est bien plus longue qu'auparavant – jusqu'à trois fois plus dans des conditions optimales. Des équipes de recherche à travers le monde expérimentent également des têtes capables de s'ajuster automatiquement en fonction du type de roche rencontré. De plus, certaines méthodes spéciales de traitement thermique sont désormais utilisées pour prolonger considérablement la durée de vie des composants, même si personne ne souhaite préciser exactement de combien de temps il s'agit. Toutes ces améliorations permettent aux foreurs de continuer à avancer efficacement même lorsque les conditions deviennent extrêmement difficiles en profondeur.

Durabilité, automatisation et conception assistée par l'intelligence artificielle dans la fabrication moderne des forets

Il y a eu une évolution notable de l'industrie vers la production de biens en prenant en compte l'environnement. Le contenu recyclé représente désormais entre 30 et 50 % de ce qui est utilisé pour fabriquer de nouvelles têtes de forage. De nos jours, de nombreuses têtes de forage sont équipées de capteurs Internet des objets (IoT) qui surveillent les performances en temps réel. Cela permet aux entreprises d'être alertées à l'avance en cas de problème, réduisant ainsi les pannes d'environ 35 %. Certains logiciels intelligents parviennent également assez bien à concevoir de meilleures têtes de forage. Ils effectuent des simulations basées sur les formations rocheuses et ont permis d'augmenter la vitesse de pénétration des foreuses dans les matériaux du sol d'environ 22 %, selon des études récentes de 2024 sur les équipements de forage. Les usines qui automatisent leurs processus de production atteignent des tolérances plus précises tout en réduisant simultanément la consommation d'énergie et les déchets matériels d'environ 25 %. Toutes ces améliorations rendent les opérations de forage moins impactantes sur l'environnement, sans nuire à la qualité.

FAQ

Pourquoi utilise-t-on principalement les têtes de forage à trois cônes ?

Les têtes de forage à trois cônes sont largement utilisées dans le forage pétrolier et gazier, l'exploitation minière, le forage de puits d'eau et le secteur de la construction, grâce à leur capacité à broyer, ciseler et écraser divers types de terrains.

Quelles sont les principales différences entre les têtes à trois cônes MT et TCI ?

Les têtes MT possèdent des dents en acier usiné adaptées aux formations tendres à moyennes, tandis que les têtes TCI utilisent des pastilles en carbure de tungstène, idéales pour les formations dures et offrant une meilleure durabilité.

Pourquoi préfère-t-on les roulements étanches dans des environnements de forage difficiles ?

Les roulements étanches protègent contre la saleté et les débris, les rendant adaptés aux conditions abrasives et réduisant les besoins d'entretien par rapport aux roulements ouverts.

Comment le système de codage IADC aide-t-il à choisir la bonne tête de forage à trois cônes ?

Le code IADC aide en classant les têtes selon le type de formation et leurs caractéristiques, facilitant ainsi le choix des têtes adaptées à des conditions géologiques spécifiques.

Table des Matières

-

Comprendre les mèches à tricône : conception, composants et principes de fonctionnement

- Qu'est-ce qu'une mèche à tricône et quel est son rôle dans les opérations de forage modernes ?

- Anatomie d'une tête à trois cônes : Composants clés et conception structurelle

- Fonctionnement des outils à trois cônes : Mécanique de cisaillement et de compression par rotation

- Systèmes de paliers scellés contre systèmes ouverts et efficacité hydraulique grâce à la conception des buses

-

Types de mèches tricones : Comparaison des conceptions MT, TCI et hybrides pour une performance optimale

- Milled Tooth (MT) vs Tungsten Carbide Insert (TCI) Tricone Bits : Différences fondamentales au niveau de la structure de coupe

- Outils TCI pour formations dures : Résistance à l'usure et longévité supérieures

- Outils MT pour formations tendres et abrasives : Grande vitesse de pénétration et efficacité

- Innovations hybrides et à coupeurs fixes : extension des capacités des outils tricônes

-

Adaptation des outils tricônes aux conditions géologiques selon les normes IADC

- Classification des types de roches selon leur dureté et leur abrasivité pour une sélection précise des outils

- Système de codage de l'IADC : Comment interpréter les classifications des outils à tricône pour adapter les formations

- Étude de cas : Sélectionner la bonne mèche tri cône pour des formations mixtes carbonatées-gréseuses

- Applications dans divers secteurs : Pétrole et gaz, Mines, Forages d'eau et Construction

-

Efficacité économique et tendances futures de la technologie des tarières à tricône

- Coût total de possession : Pourquoi les tarières à tricône restent économiques en 2025

- Principaux fabricants et innovations : Wuhan Yi Jue Tengda Machinery Co LTD et avancées mondiales

- Durabilité, automatisation et conception assistée par l'intelligence artificielle dans la fabrication moderne des forets

-

FAQ

- Pourquoi utilise-t-on principalement les têtes de forage à trois cônes ?

- Quelles sont les principales différences entre les têtes à trois cônes MT et TCI ?

- Pourquoi préfère-t-on les roulements étanches dans des environnements de forage difficiles ?

- Comment le système de codage IADC aide-t-il à choisir la bonne tête de forage à trois cônes ?