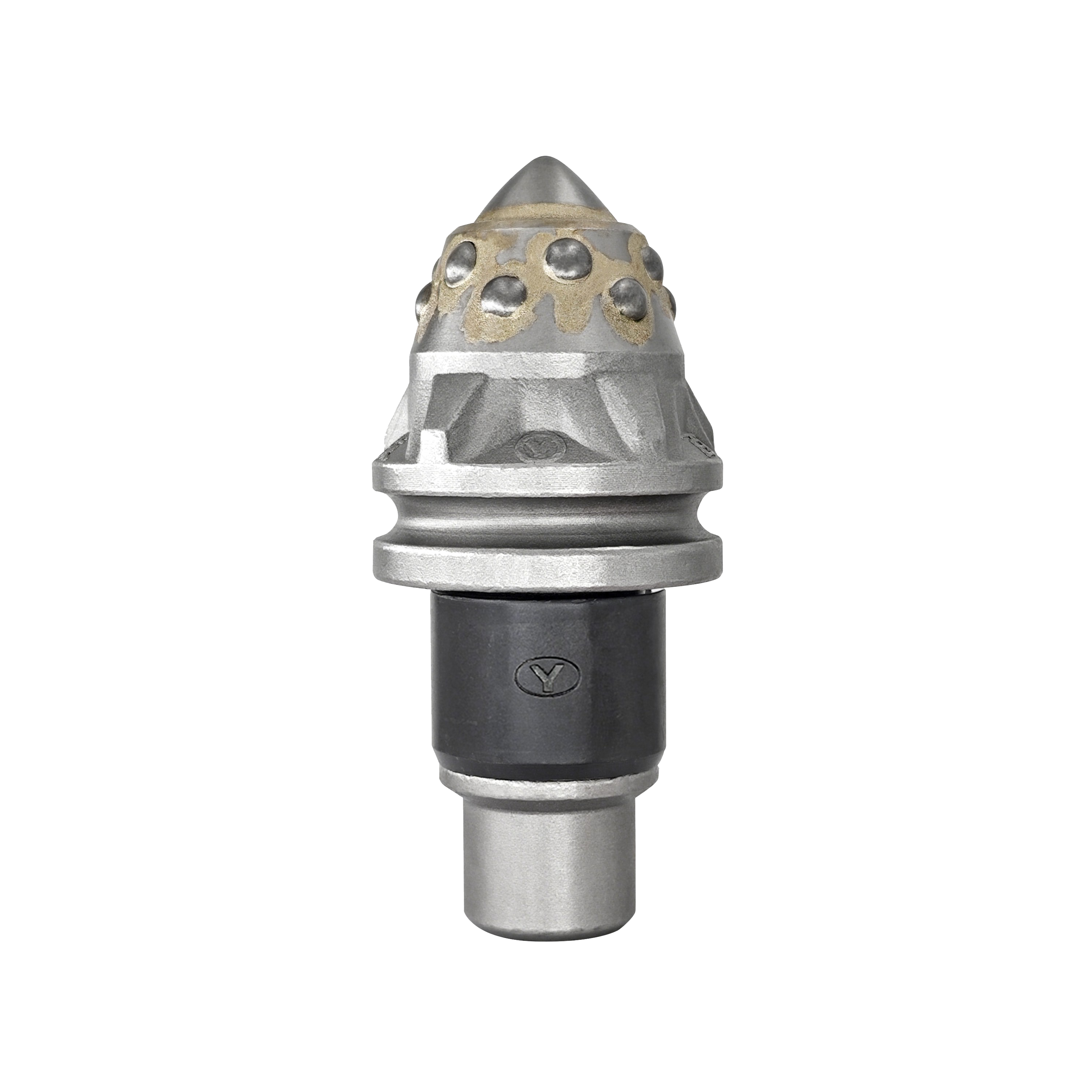

Apa itu Gigi peluru karbida tungsten ?

Komposisi dan Proses Manufaktur

Gigi peluru yang terbuat dari tungsten karbida memiliki dasar baja keras yang disambungkan ke ujung tungsten karbida melalui proses pemanasan khusus yang disebut sintering, biasanya dilakukan pada suhu sekitar 1.400 hingga 1.600 derajat Celsius. Yang terjadi selama proses ini cukup menarik—bahan baku dipadatkan bersama di bawah panas ekstrem hingga membentuk material yang sangat kuat dan tahan aus seiring waktu. Sebagian besar ujung karbida ini tersusun dari 85 hingga 95 persen tungsten karbida murni, dicampur dengan kobalt atau nikel sebagai agen pengikat. Seluruh struktur dirancang agar tetap sangat keras namun tetap mampu menahan benturan tanpa pecah saat digunakan dalam operasi penggalian berat, di mana perkakas biasa akan rusak hanya dalam beberapa jam kerja.

Sifat Mekanis Utama (Kekerasan, Ketahanan Aus, Ketangguhan Impak)

Gigi-gigi ini memberikan kombinasi kritis dalam kinerja mekanis:

- Kekerasan : Melebihi Rockwell C 90 (atau 90 HRA), memungkinkan penetrasi yang andal terhadap granit, beton bertulang, dan material berkeausan tinggi lainnya

- Ketahanan Aus : Melampaui baja perkakas standar sebesar 8–10 kali lipat—dalam kondisi abrasif, seperti yang divalidasi dalam pengujian lapangan yang telah ditinjau sejawat (Mining Tech Journal, 2025)

- Ketangguhan Dampak : Tahan terhadap energi benturan lebih dari 50 Joule tanpa retak—penting untuk mencegah keretakan selama pengeboran batuan dengan tekanan tinggi

Profil sifat seimbang ini mengurangi frekuensi penggantian gigi sebesar 30–40% dalam penggalian batuan, secara langsung menurunkan waktu henti operasional dan biaya perawatan.

Aplikasi Utama Gigi Bulet Karbida Tungsten

Gigi bulat karbida tungsten dirancang khusus untuk lingkungan di mana abrasi, benturan, dan kondisi tanah campuran dengan cepat merusak alat pemotong konvensional. Kekerasan luar biasa dan ketahanan terhadap retak membuatnya sangat penting dalam operasi infrastruktur sipil besar dan ekstraksi mineral.

Peralatan Penggalian Batuan dan Pertambangan

Alat pemotong khusus ini dipasangkan pada drum penggalian dan mesin penambang kontinu di mana mereka memecah formasi batuan keras. Alat ini tahan terhadap efek pengikisan dari endapan kaya kuarsa yang biasanya merusak peralatan standar. Material khusus ini memberikan kekuatan tambahan sehingga alat tidak retak atau pecah ketika mengalami tekanan pukulan terus-menerus. Ketahanan ini membuat mesin dapat bertahan sekitar 40 persen lebih lama dibandingkan dengan mesin yang menggunakan gigi baja standar. Bagi operasi pertambangan baik di atas maupun bawah tanah, hal ini berarti kebutuhan penggantian yang lebih sedikit dan waktu henti akibat kegagalan tak terduga menjadi berkurang, sehingga menghemat biaya dan menjaga kelancaran produksi.

Cold Planers dan Mesin Penggiling Aspal

Pada mata pisau penggiling, ujung karbida mempertahankan ketajaman dan tepi potong yang konsisten saat menembus aspal tua yang mengandung agregat abrasif seperti basal dan granit. Hal ini memungkinkan kontrol kedalaman yang presisi serta pembentukan permukaan yang seragam. Data lapangan dari proyek rehabilitasi jalan raya menunjukkan operator mampu mencapai laju penghilangan material 25% lebih cepat sambil mengurangi pergantian alat saat tengah shift.

Alat Penggali Parit dan Pengeboran Horizontal Terarah (HDD)

Dalam aplikasi penggalian parit dan HDD, geometri peluru yang ramping meminimalkan hambatan saat menembus substrat bervariasi—mulai dari tanah liat dan pasir hingga batuan dasar yang retak. Ini meningkatkan akurasi kemudi dan efisiensi transmisi tenaga selama pemasangan utilitas. Studi lapangan independen melaporkan peningkatan 30% dalam panjang pengeboran linier sebelum penggantian dibandingkan dengan pemotong karbida standar.

| Aplikasi | Keuntungan Utama | Peningkatan Performa |

|---|---|---|

| Penambangan | Ketahanan aus terhadap batuan abrasif | 40% masa pakai lebih lama |

| Penggilingan aspal | Ketepatan pemotongan yang konsisten | 25% lebih cepat dalam penghilangan |

| HDD/Parit | Hambatan berkurang di berbagai jenis tanah | peningkatan 30% dalam jarak tempuh |

Cara Memilih Tungsten Carbide yang Tepat Gigi Peluru untuk Peralatan Anda

Menyesuaikan Geometri Gigi dengan Kondisi Tanah

Bentuk gigi pemotong perlu disesuaikan dengan kondisi bawah tanah, tidak hanya seberapa keras materialnya, tetapi juga hal-hal seperti ukuran butiran, tingkat kelembapan, dan lapisan dalam tanah. Gigi berbentuk kerucut atau pahat sangat efektif saat menembus batu keras atau es. Gigi datar atau bulat mendistribusikan tekanan lebih merata pada tanah kasar seperti pasir dan kerikil, sehingga membantu mencegah keausan tepi yang cepat. Saat memilih desain gigi yang tepat, memeriksa jenis tanah menggunakan panduan ASTM D2487 dan meninjau hasil Uji Penetrasi Standar merupakan langkah yang bijaksana. Kesalahan dalam hal ini dapat menyebabkan alat aus jauh lebih cepat, terkadang hingga 40% lebih cepat berdasarkan pengujian lapangan selama berbulan-bulan operasi pengeboran.

| Jenis Medan | Geometri yang Direkomendasikan | Manfaat Kinerja |

|---|---|---|

| Batu Padat/Beton | Konus Tajam | Beban titik tinggi untuk retakan |

| Tanah Abrasif Campuran | Datar Bulat | Pengurangan keausan, aliran material yang konsisten |

| Tanah Beku | Pahat Diperkuat | Tahan benturan, penyebaran retak |

Kompatibilitas dengan Spesifikasi Drum Pemotong atau Dudukan Alat

Kompatibilitas fisik bersifat wajib. Verifikasi diameter batang, mekanisme penguncian (misalnya, kunci-pin, terkunci klip), dan sudut pemasangan terhadap spesifikasi OEM peralatan Anda. Risiko gigi yang tidak kompatibel:

- Kerusakan kelelahan akibat getaran pada lasan drum dan bantalan

- Lontaran tiba-tiba di bawah beban torsi tinggi—menimbulkan bahaya keselamatan

- Inefisiensi transfer daya, mengurangi gaya pemotongan efektif

Selalu cocokkan dengan dokumentasi pabrikan mengenai toleransi dudukan. Meskipun gigi standar yang sesuai ISO menawarkan pertukaran luas dan logistik lebih cepat, mesin lama atau khusus mungkin memerlukan solusi bersertifikasi OEM atau rekayasa khusus. Mendahulukan dimensi bersertifikat menjaga cakupan garansi, keandalan operasional, dan keselamatan lokasi kerja.

Pemeliharaan, Umur Pakai, dan Efisiensi Biaya Gigi Karbida Tungsten Berbentuk Peluru

Gigi peluru yang terbuat dari tungsten carbide biasanya lebih tahan lama hingga sekitar tiga kali lipat dibandingkan gigi dari baja biasa saat digunakan pada material abrasif. Ini berarti operator tidak perlu sering menggantinya, menghabiskan lebih sedikit waktu menunggu perbaikan, dan pada akhirnya menghemat biaya seiring waktu. Menjaga kinerja optimal gigi-gigi ini memerlukan praktik perawatan yang cerdas. Periksa secara visual sebelum memulai pekerjaan dan setelah menyelesaikan setiap shift untuk mencari tanda-tanda seperti retakan, lecet, atau ujung yang aus. Segera bersihkan semua puing yang menempel tepat setelah operasi sementara masih segar untuk mencegah timbulnya masalah korosi. Jangan lupa gunakan pelumas yang direkomendasikan oleh pabrikan pada bagian pertemuan antara alat dan area shank. Hal ini membantu mencegah terjadinya fretting wear yang mengganggu dan dapat sangat memperpendek umur peralatan mahal.

Harga awal mungkin lebih tinggi, tetapi ketika kita melihat seberapa lama suku cadang ini bertahan ditambah penghematan dari praktik perawatan yang lebih baik, return on investment menjadi cukup menarik. Menurut data industri, perusahaan yang konsisten melakukan pemeriksaan rutin dan rutinitas pembersihan menyeluruh sering melihat gigi potong mereka bertahan sekitar 30% lebih lama selama operasi penggalian intensif. Ketika setiap menit sangat penting bagi proyek yang berjalan dengan tenggat waktu ketat dan margin keuntungan tipis, berinvestasi pada gigi peluru tungsten carbide sangat masuk akal. Gigi-gigi ini telah teruji di berbagai lokasi kerja, didukung oleh prinsip-prinsip teknik yang kuat dan bertahun-tahun pengujian lapangan nyata. Sebagian besar operator akan mengatakan kepada siapa pun yang bertanya bahwa peningkatan ini memberikan hasil dalam jangka panjang.

Bagian FAQ

Gigi peluru tungsten carbide unggul karena kekerasan luar biasa, ketahanan aus, dan ketangguhan benturan yang tinggi, sehingga memperpanjang usia pakai dan mengurangi waktu henti dalam kondisi abrasif.

Gigi-gigi ini terutama digunakan dalam penggalian batuan, peralatan pertambangan, cold planer, mesin milling aspal, trencher, dan perkakas HDD.

Pilih gigi berdasarkan kesesuaian geometri dengan kondisi tanah dan pastikan kompatibilitas dengan spesifikasi peralatan.

Inspeksi visual secara rutin, pembersihan setelah operasi, dan pelumasan yang tepat untuk mencegah keausan dan korosi direkomendasikan.