Was sind Wolfram-Karbid-Schneidzähne ?

Zusammensetzung und Herstellungsprozess

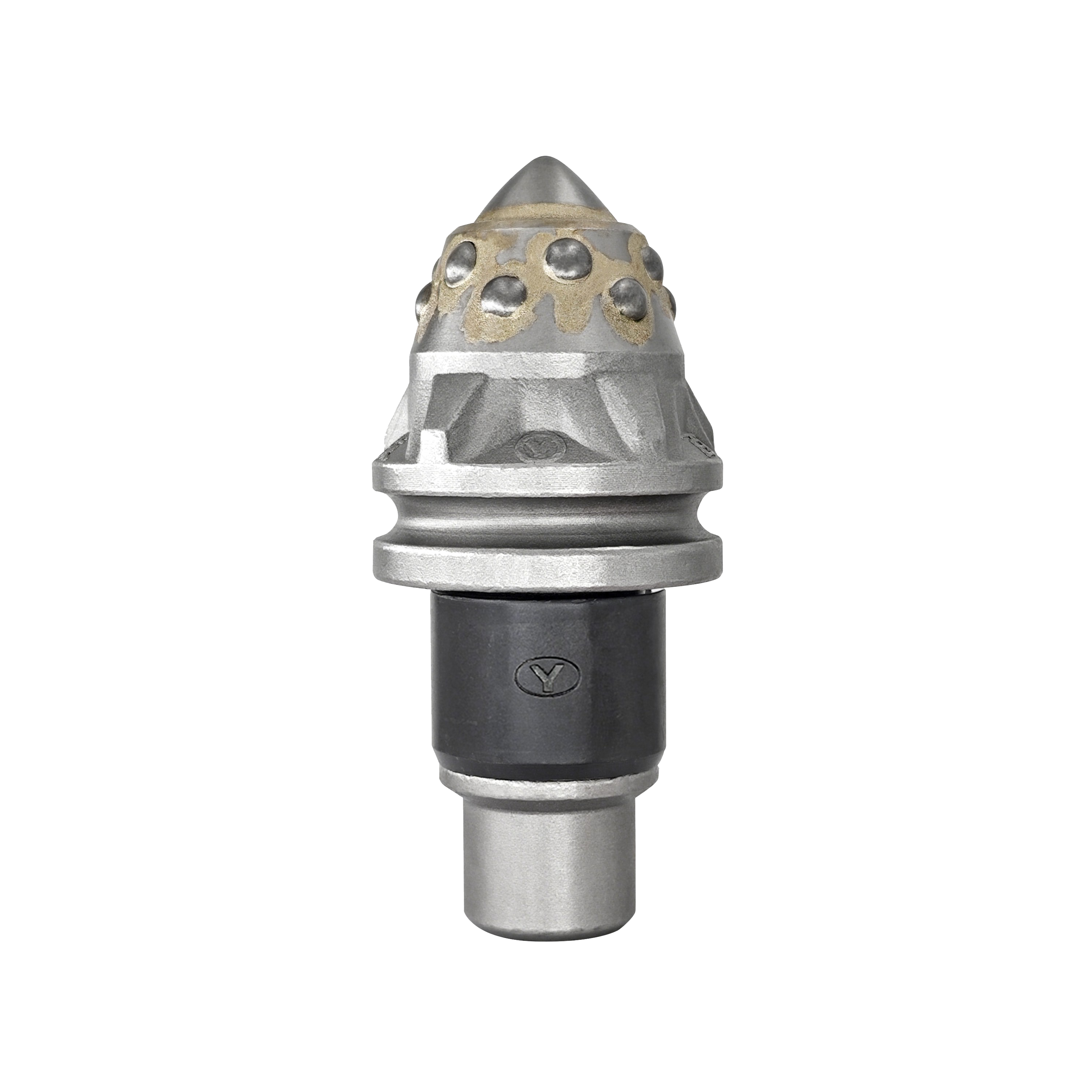

Bullethartmetallzähne bestehen aus Hartmetall und haben eine Basis aus gehärtetem Stahl, die über ein spezielles Heizverfahren namens Sintern mit der Hartmetallspitze verbunden wird, üblicherweise bei Temperaturen zwischen 1.400 und 1.600 Grad Celsius. Was dabei geschieht, ist eigentlich ziemlich interessant – die Rohstoffe werden unter starker Hitze zusammengepresst, bis sie ein besonders widerstandsfähiges Material bilden, das sich nur langsam abnutzt. Die meisten dieser Hartmetallspitzen setzen sich zu 85 bis 95 Prozent aus reinem Hartmetall zusammen, das entweder mit Kobalt oder Nickel als Bindemittel gemischt ist. Das gesamte Design sorgt dafür, dass die Zähne extrem hart bleiben, aber dennoch Belastungen standhalten, ohne zu zerbrechen, wenn sie bei anspruchsvollen Grabarbeiten eingesetzt werden, bei denen herkömmliche Werkzeuge bereits nach wenigen Stunden versagen würden.

Wichtige mechanische Eigenschaften (Härte, Verschleißfestigkeit, Schlagzähigkeit)

Diese Zähne bieten eine entscheidende Kombination aus mechanischer Leistung:

- Härte : Übertrifft Rockwell C 90 (oder 90 HRA), wodurch eine zuverlässige Durchdringung von Granit, Stahlbeton und anderen hochabriebfesten Materialien ermöglicht wird

- Verschleißfestigkeit : Übertrifft Standard-Werkzeugstahl um das 8- bis 10-fache unter abrasiven Bedingungen, wie durch unabhängige Feldtests belegt wurde (Mining Tech Journal, 2025)

- Wirkungsgrad : Hält über 50 Joule Schlagenergie ohne Bruch stand – entscheidend zur Vermeidung von Absplittern beim Bohren unter hohen Belastungen

Dieses ausgewogene Eigenschaftsprofil verringert die Austauschhäufigkeit der Zähne um 30–40 % bei Gesteinsaushub und reduziert damit direkt Ausfallzeiten und Wartungskosten.

Hauptanwendungen von Hartmetall-Bullet-Zähnen

Hartmetall-Bullet-Zähne sind speziell für Einsatzbedingungen konzipiert, bei denen Abrieb, Schlagbelastung und gemischte Bodenverhältnisse herkömmliche Schneidwerkzeuge schnell verschleißen lassen. Ihre außergewöhnliche Härte und Bruchfestigkeit machen sie in schweren Infrastrukturprojekten und im Bergbau unverzichtbar.

Gesteinsaushub und Bergbaugeräte

Diese spezialisierten Schneidwerkzeuge werden an Aushubtrommeln und fortschreitenden Gewinnungsmaschinen angebracht, wo sie feste Gesteinsformationen zerteilen. Sie widerstehen den Abriebwirkungen von quartzreichen Ablagerungen gut, die normalerweise herkömmliche Ausrüstung abnutzen würden. Das spezielle Material verleiht ihnen zusätzliche Festigkeit, sodass sie bei ständigen Schlagbelastungen nicht absplittern. Diese Langlebigkeit bedeutet, dass Maschinen etwa 40 Prozent länger halten als solche mit Standardstahlzähnen. Für Bergbaubetriebe sowohl über als auch unter Tage bedeutet dies, dass weniger Ersatzteile benötigt werden und Ausfallzeiten durch unerwartete Störungen reduziert werden, was Kosten spart und die Produktion reibungslos weiterlaufen lässt.

Kaltfräsen und Asphaltfräsmaschinen

Bei Frästrommeln behalten die Hartmetallschneiden scharfe, gleichmäßige Schneidkanten auch beim Bearbeiten von altem Asphalt mit abrasiven Zuschlagstoffen wie Basalt und Granit. Dies ermöglicht eine präzise Tiefenkontrolle und ein einheitliches Oberflächenprofil. Felderhebungen aus Autobahnsanierungsprojekten zeigen, dass Betreiber dabei Material 25 % schneller entfernen können und gleichzeitig werkzeugwechsel während der Schicht reduziert werden.

Grabenfräsen und Bohrspülverfahren (HDD)-Werkzeuge

Bei Graben- und HDD-Anwendungen minimiert die stromlinienförmige Projektilgeometrie den Widerstand beim Eindringen in wechselhafte Untergründe – von Ton und Sand bis hin zu geklüftetem Festgestein. Dadurch wird die Lenkgenauigkeit sowie die Effizienz der Kraftübertragung bei der Verlegung von Leitungen verbessert. Unabhängige Feldstudien berichten von einer um 30 % höheren linearen Bohrlänge vor dem Austausch im Vergleich zu Standard-Hartmetallschneidern.

| Anwendung | Hauptvorteil | Leistungsgewinn |

|---|---|---|

| Bergbau | Verschleißfestigkeit in abrasivem Gestein | 40 % längere Lebensdauer |

| Asphaltfräsen | Gleichbleibende Schneidpräzision | 25 % schnellere Entfernung |

| HDD/Grabenbau | Vermindertes Ziehen in unterschiedlichen Böden | 30 % mehr Bohrlänge |

So wählen Sie das richtige Hartmetall Kugelzähne für Ihre Ausrüstung

Zahngeometrie an Bodenbedingungen anpassen

Die Form der Schneidezähne muss auf die tatsächlichen unterirdischen Gegebenheiten abgestimmt sein – nicht nur auf die Härte des Materials, sondern auch auf Faktoren wie Korngröße, Feuchtigkeit und Bodenschichten. Konische oder meißelförmige Zähne entfalten ihre Wirkung besonders beim Durchbrechen harter Gesteine oder Eis. Flache oder abgerundete Zähne verteilen den Druck besser in grobkörnigen Böden wie Sand und Kies, wodurch die Schneiden langsamer verschleißen. Bei der Auswahl der geeigneten Zahngeometrie ist es sinnvoll, den Bodentyp gemäß den ASTM D2487-Richtlinien zu prüfen und die Ergebnisse des Standard-Penetrationstests heranzuziehen. Fehlerhafte Auswahl kann dazu führen, dass Werkzeuge sich deutlich schneller abnutzen – Feldtests bei mehrmonatigen Bohrungen zeigen bis zu 40 % schnellere Abnutzung.

| Geländeart | Empfohlene Geometrie | Leistungsvorteil |

|---|---|---|

| Festes Gestein/Beton | Spitz konisch | Hohe Punktbelastung zur Bruchbildung |

| Gemischte, abrasive Böden | Abgerundet flach | Geringerer Verschleiß, gleichmäßiger Materialfluss |

| Gefrorener Boden | Verstärkter Meißel | Schlagfestigkeit, Rissausbreitung |

Kompatibilität mit Spezifikationen für Schneidtrommel oder Werkzeughalter

Die physikalische Kompatibilität ist zwingend erforderlich. Überprüfen Sie Schaftdurchmesser, Haltemechanismus (z. B. Stiftverriegelung, clipgesichert) und Montagewinkel anhand der OEM-Spezifikationen Ihres Geräts. Inkompatible Zähne bergen folgende Risiken:

- Ermüdungsbeschädigungen durch Vibrationen an Trommelschweißnähten und Lagern

- Plötzliches Herausspringen unter Hochmomentbelastung – Sicherheitsrisiko

- Ineffiziente Kraftübertragung, wodurch die effektive Schneidkraft verringert wird

Konsultieren Sie immer die Herstellerdokumentation bezüglich Haltertoleranzen. Obwohl ISO-konforme standardisierte Zähne eine breite Austauschbarkeit und schnellere Logistik bieten, können veraltete oder spezielle Maschinen OEM-zertifizierte oder maßgeschneiderte Lösungen erfordern. Die Priorisierung zertifizierter Maße schützt die Gewährleistung, Betriebssicherheit und Arbeitssicherheit vor Ort.

Wartung, Lebensdauer und Kosteneffizienz von Hartmetall-Bullenzähnen

Bohrzähne aus Hartmetall halten bei der Bearbeitung abrasiver Materialien etwa dreimal so lange wie herkömmliche Stahlzähne. Das bedeutet, dass Bediener sie seltener austauschen müssen, weniger Zeit mit Wartezeiten für Reparaturen verbringen und langfristig Geld sparen. Um sicherzustellen, dass diese Zähne stets optimal funktionieren, sind einige sinnvolle Wartungsmaßnahmen erforderlich. Überprüfen Sie sie vor Arbeitsbeginn sowie nach jeder Schicht visuell auf Anzeichen wie Risse, Absplitterungen oder abgenutzte Spitzen. Entfernen Sie angesammelten Schmutz direkt nach der Arbeit, solange dieser noch frisch ist, um Korrosionsprobleme zu verhindern. Vergessen Sie nicht, den vom Hersteller empfohlenen Schmierstoff im Bereich der Verbindung zwischen Werkzeug und Schaft aufzutragen. Dies hilft, unangenehmen Grübchenkorrosion (Fretting) vorzubeugen, die die Lebensdauer teurer Geräte erheblich verkürzen kann.

Der Anschaffungspreis mag höher sein, aber wenn man betrachtet, wie lange diese Teile halten, und die Einsparungen durch bessere Wartungspraktiken berücksichtigt, wird die Kapitalrendite sehr attraktiv. Laut Branchendaten sehen Unternehmen, die regelmäßige Prüfungen und gründliche Reinigungsprozeduren einhalten, oft, dass ihre Schneidzähne bei intensiven Grabarbeiten etwa 30 % länger halten. Wenn bei Projekten, die unter Zeitdruck und mit knappen Gewinnmargen laufen, jedes Minute zählt, ist die Investition in Hartmetall-Bullenzähne durchaus sinnvoll. Diese Zähne haben sich auf unzähligen Baustellen bewährt und basieren auf fundierten ingenieurtechnischen Prinzipien sowie jahrelangen praktischen Feldtests. Die meisten Bediener werden jedem, der fragt, sagen, dass sich dieses Upgrade langfristig auszahlt.

FAQ-Bereich

Hartmetall-Bullenzähne zeichnen sich durch außergewöhnliche Härte, Verschleißfestigkeit und Schlagzähigkeit aus, wodurch ihre Lebensdauer verlängert und Ausfallzeiten unter abrasiven Bedingungen reduziert werden.

Diese Punkte werden hauptsächlich im Gesteinsabbau, in Bergbaugeräten, Kaltfräsen, Asphaltfräsmaschinen, Grubbler und HDD-Werkzeugen verwendet.

Wählen Sie Punkte basierend auf der passenden Geometrie zu den Bodenbedingungen und stellen Sie die Kompatibilität mit den Gerätespezifikationen sicher.

Regelmäßige Sichtkontrollen, Reinigung nach dem Einsatz sowie ordnungsgemäße Schmierung zur Vermeidung von Verschleiß und Korrosion werden empfohlen.