Wat zijn Wolfraamcarbide kogeltanden ?

Samenstelling en productieproces

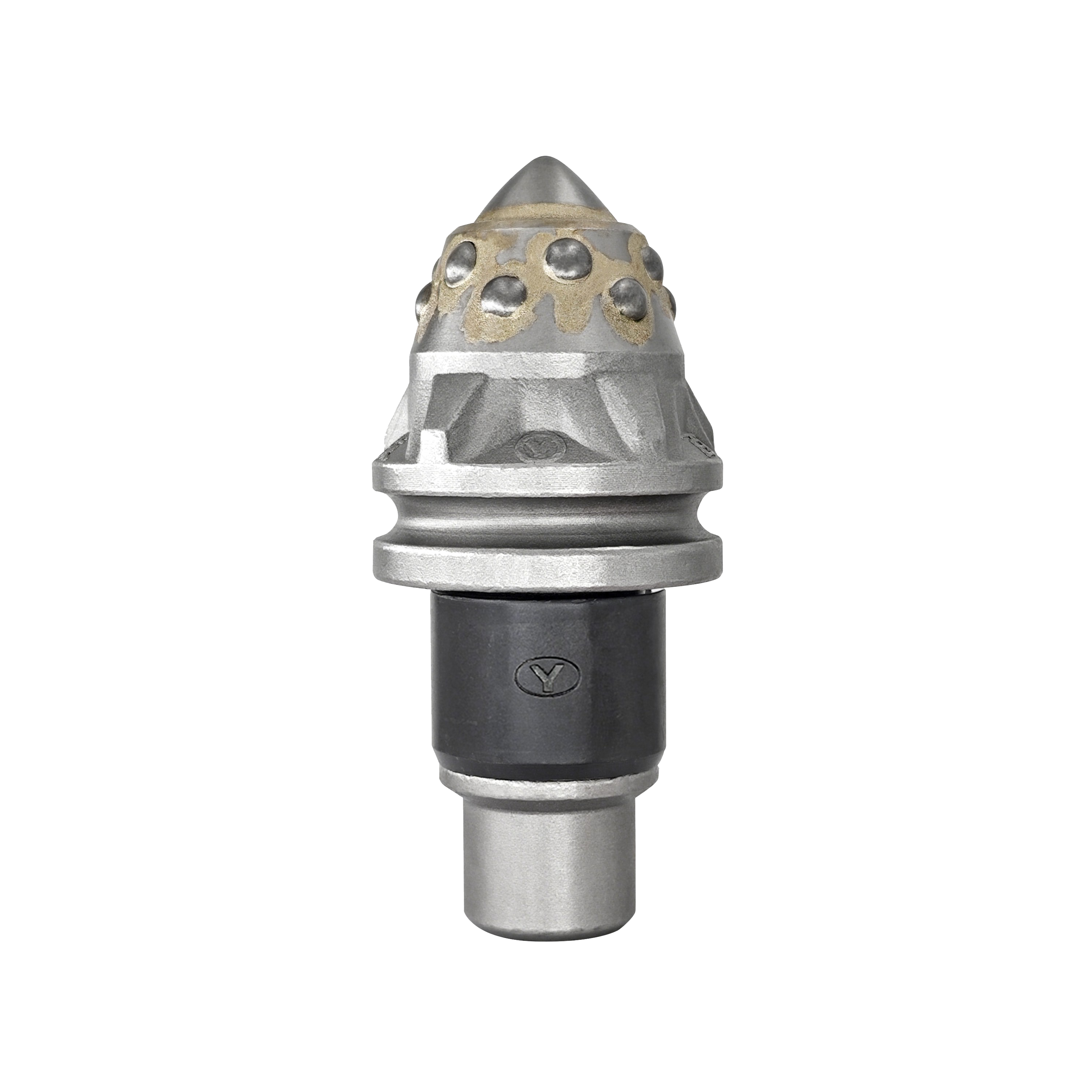

Kogeltanden gemaakt van wolfraamcarbide hebben een gehard stalen basis die via een speciaal verwarmingsproces, bekend als sinteren, verbonden is aan een wolfraamcarbide punt. Dit proces vindt meestal plaats bij temperaturen tussen de 1.400 en 1.600 graden Celsius. Wat er tijdens dit proces gebeurt, is eigenlijk vrij interessant: de grondstoffen worden onder intense hitte samengeperst totdat ze een zeer taai en slijtvast geheel vormen. De meeste van deze carbidepunten bestaan voor 85 tot 95 procent uit puur wolfraamcarbide, vermengd met kobalt of nikkel als bindmiddel. Het geheel is zo ontworpen dat het uiterst hard blijft, maar toch bestand is tegen schokken zonder te breken tijdens zware graafwerkzaamheden, waarbij gewone gereedschappen na slechts enkele uren al zouden versleten raken.

Belangrijke mechanische eigenschappen (hardheid, slijtvastheid, slagtaaiheid)

Deze tanden bieden een cruciale combinatie van mechanische prestaties:

- Hardheid : Overschrijdt Rockwell C 90 (of 90 HRA), waardoor betrouwbare penetratie van graniet, gewapend beton en andere sterk slijtende materialen mogelijk is

- Slijtvastheid : Presteert 8 tot 10 keer beter dan standaard gereedschapsstaal onder slijtende omstandigheden, zoals bevestigd in peer-reviewed veldtests (Mining Tech Journal, 2025)

- Impacttaaiheid : Weerstaat meer dan 50 Joule aan slagenergie zonder te breken — essentieel om brokken te voorkomen tijdens rotsboring onder hoge belasting

Dit evenwichtige eigenschappenprofiel vermindert de vervangingsfrequentie van tanden met 30–40% bij rotsuitgraving, wat direct leidt tot lagere stilstandstijd en onderhoudskosten.

Primaire toepassingen van bolvormige tanden van wolfraamcarbide

Bolvormige tanden van wolfraamcarbide zijn speciaal ontworpen voor omgevingen waar slijtage, impact en gemengde grondomstandigheden conventionele snijgereedschappen snel doen verslijten. Hun uitzonderlijke hardheid en breukweerstand maken hen onmisbaar in zware civiele infrastructuur- en mijnbouwoperaties.

Rotsuitgraving en mijnbouwmachines

Deze gespecialiseerde snijgereedschappen worden bevestigd aan graaf trommels en continue mijnbouwmachines, waar ze harde rotspartijen breken. Ze zijn goed bestand tegen de slijtende werking van kwartsrijke afzettingen die normaal gesproken standaardmateriaal snel zouden afslijten. Het speciale materiaal geeft hen extra sterkte, zodat ze niet barsten onder invloed van constante hamerende krachten. Deze duurzaamheid betekent dat machines ongeveer 40 procent langer meegaan dan machines met standaard stalen tanden. Voor mijnbouwoperaties, zowel bovengronds als ondergronds, resulteert dit in minder vervangingen en minder stilstand door onverwachte storingen, wat geld bespaart en de productie soepel laat verlopen.

Koudplaners en asfaltfrezen

Bij freesdrums behouden de hardmetalen punten scherpe, consistente snijkanten tijdens het frezen van verouderd asfalt dat abrasief aggregaat zoals basalt en graniet bevat. Dit zorgt voor nauwkeurige dieptebesturing en een uniforme oppervlakteprofielvorming. Veldgegevens uit projecten voor wegenrenovatie tonen aan dat operators een 25% hogere materiaalverwijderingssnelheid bereiken, terwijl middenshift gereedschapswisselingen worden verminderd.

Graafmachines en horizontale richtingsborensystemen (HDD)

Bij graaf- en HDD-toepassingen minimaliseert de gestroomlijnde kogelvormige geometrie de weerstand bij het doordringen van variabele ondergronden—van klei en zand tot gebroken steenlaag. Dit verbetert de stuurprecisie en de efficiëntie van krachtoverdracht tijdens het aanleggen van leidingen. Onafhankelijke veldstudies melden een 30% toename in lineaire boorlengte vóór vervanging in vergelijking met standaard hardmetalen snijders.

| Toepassing | Belangrijkste voordelen | Prestatieverbetering |

|---|---|---|

| Bergwinning | Slijtvastheid in abrasief gesteente | 40% langere levensduur |

| Asfaltfrezen | Consistente snijprecisie | 25% snellere verwijdering |

| HDD/Graafwerkzaamheden | Verminderde weerstand in gevarieerde bodems | 30% meer gelopen meter |

Hoe de juiste wolfraamcarbide te kiezen Kogel Tanden voor uw apparatuur

Tandvorm aanpassen aan grondomstandigheden

De vorm van de scherpe tanden moet afgestemd zijn op wat zich daadwerkelijk ondergronds bevindt — niet alleen hoe hard het materiaal is, maar ook zaken als korrelgrootte, vochtgehalte en lagen in de bodem. Tanden met een kegel- of beitelsvorm zijn bijzonder effectief bij het breken van harde rots of ijs. Vlakke of afgeronde tanden verdelen de druk beter in grove bodems zoals zand en grind, waardoor slijtage aan de snijkanten wordt vertraagd. Bij het kiezen van het juiste tandontwerp is het zinvol om bodemtypes te controleren volgens de ASTM D2487-richtlijnen en resultaten van de Standard Penetration Test te raadplegen. Een verkeerde keuze kan leiden tot veel snellere slijtage van gereedschappen, soms tot wel 40% sneller, zoals blijkt uit veldtests gedurende vele maanden aan boorwerkzaamheden.

| Terreintype | Aanbevolen geometrie | Prestatievoordeel |

|---|---|---|

| Massief gesteente/beton | Scherp conisch | Hoge puntbelasting voor breukvorming |

| Gemengde slijtende bodems | Afgerond vlak | Verminderde slijtage, constante materiaalstroom |

| Bevroren grond | Versterkte beitel | Impactweerstand, scheurvoortplanting |

Compatibiliteit met specificaties van snijtrommel of gereedschaphouder

Fysieke compatibiliteit is niet verhandelbaar. Controleer de schachtdiameter, vastmechanisme (bijvoorbeeld penvergrendeling, clipbevestiging) en monthoek aan de hand van de OEM-specificaties van uw apparatuur. Onverenigbare tanden lopen het risico op:

- Vibratiegeïnduceerde vermoeiingsschade aan trommellassen en lagers

- Plotseling uitwerpen onder hoge koppelbelasting—veiligheidsrisico's veroorzakend

- Onvoldoende krachtoverdracht, wat de effectieve snijkraft vermindert

Raadpleeg altijd de documentatie van de fabrikant voor houdertoleranties. Hoewel ISO-compatibele genormaliseerde tanden brede uitwisselbaarheid en snellere logistiek bieden, kunnen verouderde of aangepaste machines OEM-gecertificeerde of technisch ontworpen oplossingen vereisen. Het prioriteren van gecertificeerde afmetingen waarborgt garantiedekking, bedrijfszekerheid en veiligheid op de werkvloer.

Onderhoud, levensduur en kostenefficiëntie van wolfraamcarbide kogeltanden

Kogeltanden gemaakt van wolfraamcarbide houden ongeveer drie keer langer stand dan standaard staaltanden bij gebruik met schurende materialen. Dit betekent dat operators ze minder vaak hoeven te vervangen, minder tijd hoeven te wachten op reparaties en uiteindelijk op de lange termijn geld besparen. Om deze tanden optimaal te laten presteren, zijn goede onderhoudspraktijken vereist. Controleer ze zowel voor het begin van het werk als na elk dienst einde visueel op scheuren, chips of afgesleten punten. Verwijder alle ophopende rommel direct na de werkzaamheden, terwijl deze nog vers is, om corrosieproblemen te voorkomen. Vergeet niet de door de fabrikant aanbevolen smeermiddel aan te brengen op de plaats waar het gereedschap de steel raakt. Dit helpt om lastige fretting-slijtage te voorkomen, die de levensduur van kostbaar materiaal aanzienlijk kan verkorten.

De initiële prijs kan hoger zijn, maar als we kijken naar de levensduur van deze onderdelen en de besparingen door betere onderhoudspraktijken, wordt het rendement op investering behoorlijk aantrekkelijk. Volgens sectorgegevens zien bedrijven die zich houden aan regelmatige controle en grondige reinigingsprocedures vaak dat hun scherpe tanden ongeveer 30% langer meegaan tijdens intensieve graafwerkzaamheden. Wanneer elke minuut telt bij projecten met strakke deadlines en marge-eisen, is investeren in wolfraamcarbide kogeltanden zinvol. Deze tanden hebben de tand des tijds doorstaan op talloze werkplekken, ondersteund door solide engineeringprincipes en jarenlange praktijktesten. De meeste operators zullen iedereen die het vraagt vertellen dat deze upgrade zich op lange termijn rendeert.

FAQ Sectie

Wolfraamcarbide kogeltanden zijn superieur vanwege hun uitzonderlijke hardheid, slijtvastheid en slagtaaiheid, waardoor de levensduur wordt verlengd en stilstandtijd in abrasieve omstandigheden wordt verminderd.

Deze tanden worden voornamelijk gebruikt bij rotsboring, mijnbouwapparatuur, koudplaners, asfaltfrezen, sleuwmolens en HDD-gereedschap.

Kies tanden op basis van overeenkomstige geometrie met de grondomstandigheden en zorg voor compatibiliteit met de specificaties van de apparatuur.

Regelmatige visuele inspecties, schoonmaken na gebruik en voldoende smering om slijtage en corrosie te voorkomen, worden aanbevolen.