Vad är Tungstenkarbidkulge tandar ?

Sammansättning och Tillverkningsprocess

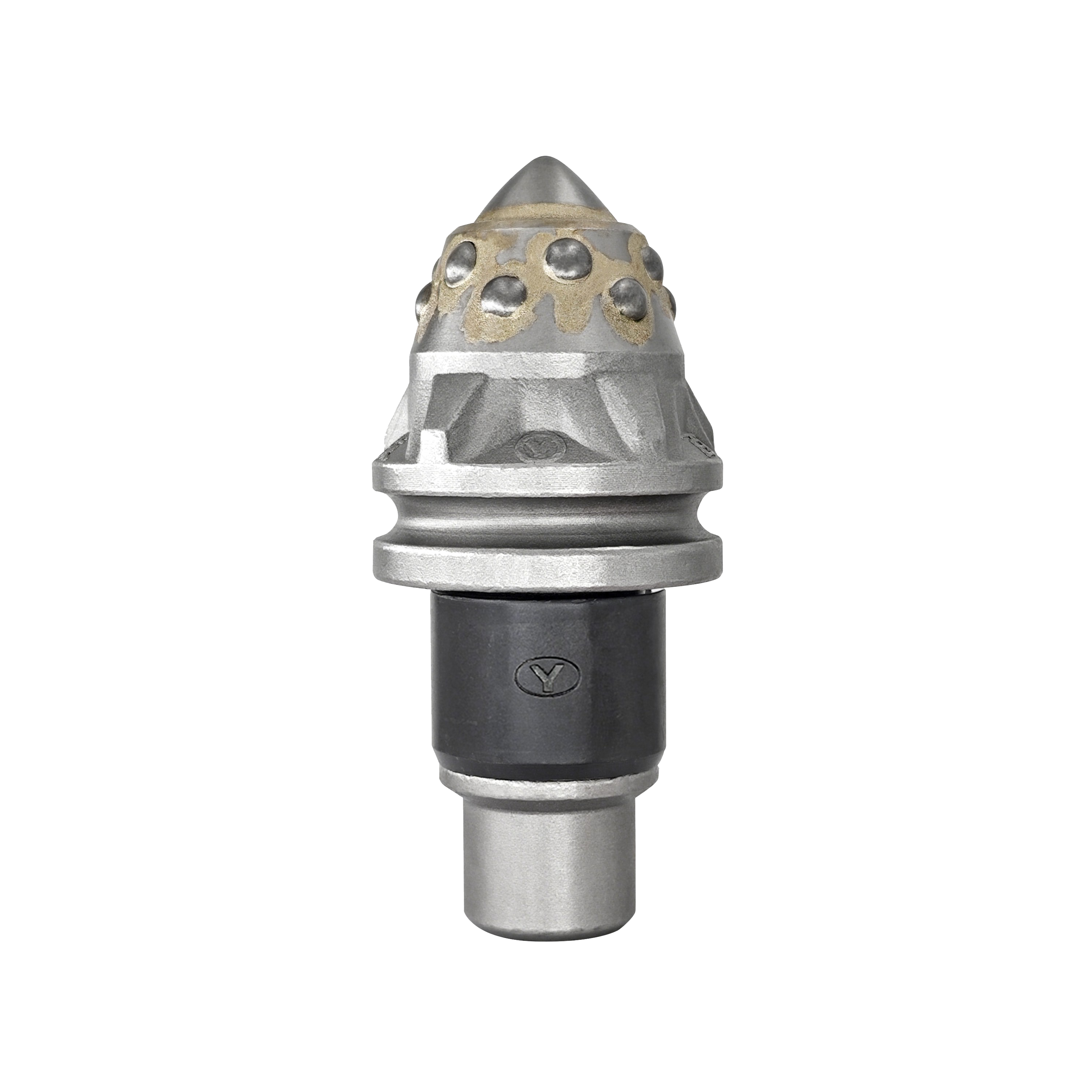

Kulformiga tänder gjorda av volframkarbid har en bas av härdat stål som är fogat till en volframkarbidspets genom en sinterprocess, en speciell upphettning som vanligtvis sker vid 1 400 till 1 600 grader Celsius. Vad som sker under denna process är faktiskt ganska intressant – råmaterialen komprimeras tillsammans under intensiv värme tills de bildar ett mycket hårt och slitstarkt material. De flesta av dessa karbidspetsar består av 85 till 95 procent ren volframkarbid, blandat med kobolt eller nickel som bindningsmedel. Hela konstruktionen är utformad för att förbli extremt hård, men ändå tåla stötar utan att spricka vid tuffa schaktoperationer där vanliga verktyg skulle gå sönder efter bara några timmars användning.

Viktiga mekaniska egenskaper (hårdhet, slitstyrka, stöttålighet)

Dessa tänder erbjuder en avgörande kombination av mekanisk prestanda:

- Hårdhet : Överskrider Rockwell C 90 (eller 90 HRA), vilket möjliggör tillförlitlig penetration av granit, armerad betong och andra material med hög abrasivitet

- Slitstyrka : Uppnår 8–10 gånger bättre prestanda än standardverktygsstål under abrasiva förhållanden, enligt verifiering i granskad fältstudie (Mining Tech Journal, 2025)

- Slagfasthet : Tål mer än 50 Joule slagenergi utan att spricka – avgörande för motståndskraft mot avbitning vid borrning i hårt belastad berggrund

Denna balanserade egenskapsprofil minskar bytetakt för tänder med 30–40 % vid bergsfräsning, vilket direkt minskar driftstopp och underhållskostnader.

Huvudsakliga tillämpningar för kulslicktungstencarbid

Kulslicktungstencarbid är speciellt utformade för miljöer där abrasion, stötar och blandade markförhållanden snabbt försämrar konventionella skärverktyg. Deras exceptionella hårdhet och sprickmotstånd gör dem oumbärliga inom tung civil infrastruktur och mineralutvinning.

Bergsfräsning och gruvutrustning

Dessa specialiserade skärverktyg är fästa på excavationsdrivor och kontinuerliga grävmaskiner där de spränger isär hårda bergformationer. De tål slitaget från kvartsrika avlagringar som normalt skulle slita ner vanlig utrustning. Det speciella materialet ger dem extra styrka så att de inte spricker vid pågående hammareffekter. Denna hållbarhet innebär att maskiner håller ungefär 40 procent längre än de som är utrustade med standardståltaggar. För gruvdrift både ovan mark och under mark innebär detta färre utbyten behövs och mindre stopptid orsakad av oväntade haverier, vilket sparar pengar och säkerställer smidig produktion.

Kallplanerare och asfaltfräsar

På fräsverktyg behåller karbidspetsarna skarpa och konsekventa skärkanter även genom åldrat asfalt som innehåller abrasiva aggregat som basalt och granit. Detta möjliggör exakt djupstyrning och jämn ytbearbetning. Fältdatat från motorvägsrenoveringsprojekt visar att operatörer uppnår 25 % snabbare materialborttagning samtidigt som byten av verktyg mitt i skiftet minskar.

Grävsläpor och horisontella riktmässiga borrverktyg (HDD)

Vid grävning och HDD-tillämpningar minimerar den strömlinjeformade kulan geometrin dragningen vid penetration genom varierande underlag – från lera och sand till sprucket berg. Detta förbättrar styrnoggrannheten och effektiviteten i kraftöverföringen under installation av ledningar. Oberoende fältstudier rapporterar en ökning med 30 % på antal meter borrade innan utbyte jämfört med standard karbidborrar.

| Ansökan | Huvudsaklig fördel | Prestandaförbättring |

|---|---|---|

| Gruvarbete | Slitagebeständighet i abrasivt berg | 40 % längre livslängd |

| Asfaltmilling | Konsekvent skärprecision | 25 % snabbare borttagning |

| HDD/Grävning | Minskad dragning i varierande jordlager | 30 % ökad borrningslängd |

Hur man väljer rätt volframkarbid Kulörad tand för Din Utstyrsel

Anpassa tandgeometri till markförhållanden

Formen på skärtänder måste anpassas efter vad som finns under marken – inte bara hur hård materialet är, utan också faktorer som kornstorlek, fuktighet och jordlager. Tänder med konformig eller mejselliknande form presterar särskilt bra vid uppborring av hårt berg eller is. Platt eller rundade tänder sprider belastningen bättre i grusiga jordar som sand och grus, vilket hjälper till att minska slitage på kanterna. Vid val av rätt tanddesign är det meningsfullt att undersöka jordtyper enligt ASTM D2487-riktlinjerna och analysera resultat från Standard Penetration Test. Felaktigt val kan leda till snabbare slitage av verktyg, ibland upp till 40 % snabbare enligt fälttester under flera månaders borrningsoperationer.

| Terrängtyp | Rekommenderad geometri | Prestandafördel |

|---|---|---|

| Hårt berg/konstruktion | Spetsig konisk | Hög punktbelastning för sprickbildning |

| Blandade abrasiva jordar | Rundad platt | Minskat slitage, jämn materialflöde |

| Frostmark | Förstärkt mejsel | Slagstyrka, sprickutbredning |

Kompatibilitet med skärtrumma eller verktygshållarens specifikationer

Fysisk kompatibilitet är oeftergivlig. Kontrollera skaftdiameter, fästmekanism (t.ex. stavlås, klämlås) och monteringsvinkel enligt din utrustnings OEM-specifikationer. Otillräcklig kompatibilitet med tänder kan leda till:

- Vibrationsinducerad utmattningsskador på trumsvetsar och lagringar

- Plötslig utkastning vid höga vridmoment – vilket innebär säkerhetsrisker

- Ineffektiv kraftöverföring, vilket minskar effektiv skärkraft

Kontrollera alltid tillverkarens dokumentation för hållartoleranser. Även om ISO-kompatibla standardiserade tänder erbjuder bred utbytbarhet och snabbare logistik kan äldre eller specialanpassad maskinering kräva OEM-certifierade eller ingenjörsdesignade lösningar. Att prioritera certifierade mått säkrar garantiomfattning, driftsäkerhet och säkerhet på arbetsplatsen.

Underhåll, livslängd och kostnadseffektivitet hos hårdmetallkugeltänder

Kulformiga tänder gjorda av volframkarbid håller vanligtvis ungefär tre gånger längre än vanliga ståltänder vid arbete med slipande material. Det innebär att operatörer behöver byta dem mindre ofta, spenderar mindre tid på att vänta på reparationer och således sparar pengar på lång sikt. För att hålla dessa tänder i bästa skick krävs några kloka underhållsrutiner. Kontrollera dem visuellt både innan arbetet startar och efter avslutad skift för att leta efter tecken som sprickor, sprängda kanter eller slitsade toppar. Avlägsna all ansamlat skräp direkt efter drift medan det fortfarande är färskt, för att förhindra korrosionsproblem. Glöm inte att applicera den smörjmedel som tillverkaren rekommenderar där verktyget möter skaftområdet. Detta hjälper till att förhindra den irriterande fretting-slitage som kan förkorta livslängden på dyrt utrustning avsevärt.

Utgångspriset kan vara högre, men när vi tittar på hur länge dessa delar håller samt besparingarna från bättre underhållsarbete blir avkastningen på investeringen ganska attraktiv. Enligt branschdata ser företag som följer regelbundna kontroller och noggranna rengöringsrutiner ofta att deras skär tänder håller ungefär 30 % längre under intensiva grävoperationer. När varje minut räknas för projekt med strama tidsramar och vinstmarginaler är det en rimlig investering att välja kulformade tänder i volframkarbid. Dessa tänder har bevisat sin pålitlighet vid otaliga arbetsplatser, stödd av solid ingenjörsprinciper och år av faktisk fälttestning. De flesta operatörer kommer berätta för vem som frågar att denna uppgradering ger avkastning på lång sikt.

FAQ-sektion

Kulformade tänder i volframkarbid är överlägsna på grund av sin exceptionella hårdhet, slitstyrka och slagtålighet, vilket förlänger livslängden och minskar driftstopp i hårda miljöer.

Dessa väss används främst inom bergsbrytning, gruvutrustning, kallplaneringsmaskiner, asfaltmålare, gravskopor och HDD-verktyg.

Välj väss baserat på att geometrin matchar markförhållandena och säkerställ kompatibilitet med utrustningens specifikationer.

Regelbundna visuella inspektioner, rengöring efter drift och korrekt smörjning för att förhindra slitage och korrosion rekommenderas.