Quels sont Dents coniques en carbure de tungstène ?

Composition et processus de fabrication

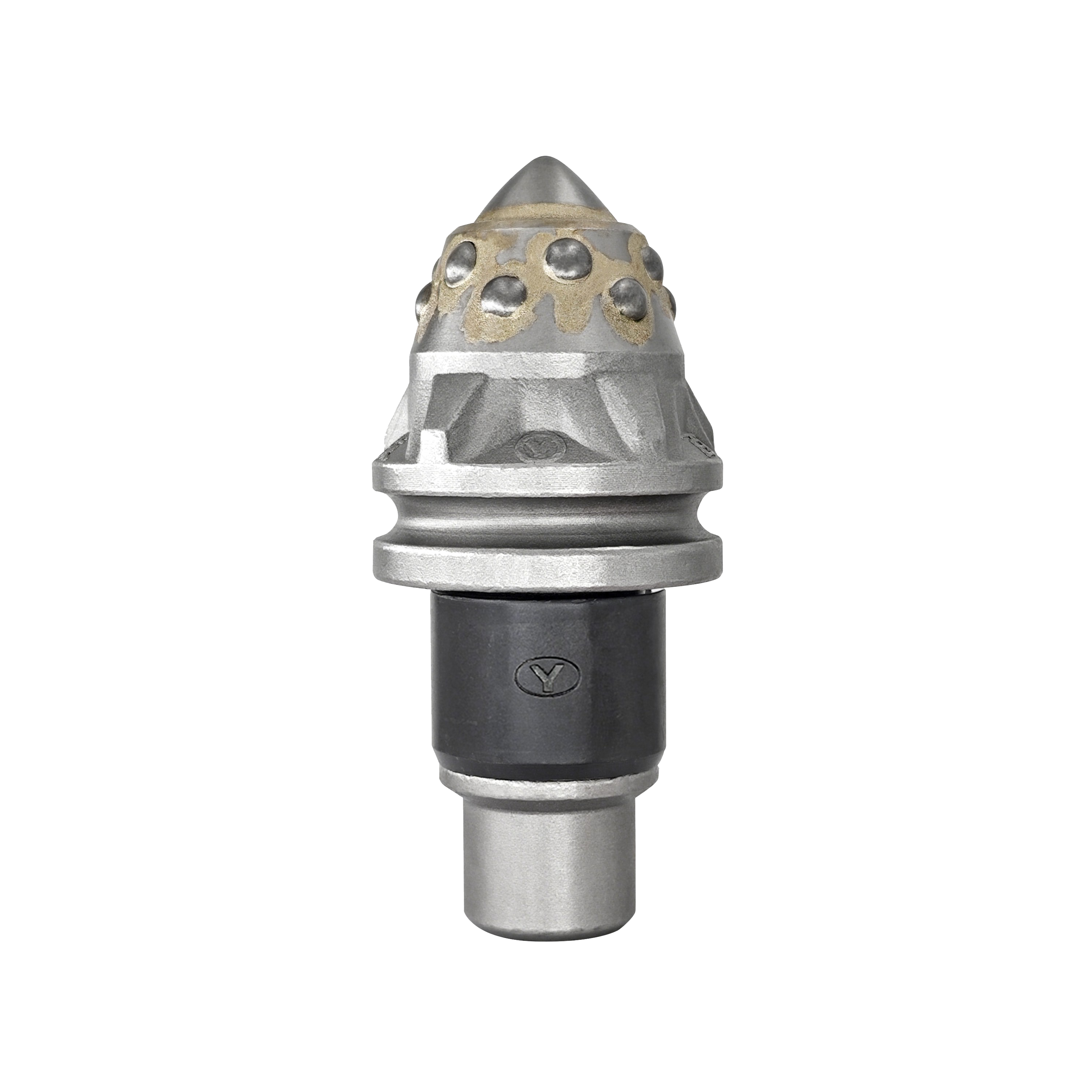

Les dents en forme de balle fabriquées en carbure de tungstène possèdent une base en acier trempé qui est reliée à une pointe en carbure de tungstène par un procédé thermique spécial appelé frittage, généralement réalisé entre 1 400 et 1 600 degrés Celsius. Ce qui se passe pendant ce processus est assez intéressant : les matières premières sont comprimées ensemble sous une chaleur intense jusqu'à former un matériau très résistant et peu sujet à l'usure au fil du temps. La plupart de ces pointes en carbure sont composées à 85 à 95 pour cent de carbure de tungstène pur, mélangé avec du cobalt ou du nickel servant d'agents liants. L'ensemble est conçu pour rester extrêmement dur tout en supportant les chocs sans se briser lors d'opérations de terrassement exigeantes, là où des outils classiques cesseraient de fonctionner après seulement quelques heures de travail.

Propriétés mécaniques clés (dureté, résistance à l'usure, ténacité au choc)

Ces dents offrent une combinaison essentielle de performances mécaniques :

- Dureté : Dépasse Rockwell C 90 (ou 90 HRA), permettant une pénétration fiable dans le granite, le béton armé et d'autres matériaux à haute abrasion

- Résistance à l'usure : Surpasse l'acier outil standard de 8 à 10 fois en conditions abrasives, comme validé par des essais sur le terrain publiés dans une revue scientifique (Mining Tech Journal, 2025)

- Résistance aux chocs : Résiste à plus de 50 Joules d'énergie d'impact sans se fracturer — essentiel pour éviter l'écaillage lors du forage de roche en conditions de haute contrainte

Ce profil équilibré de propriétés réduit la fréquence de remplacement des dents de 30 à 40 % en excavation rocheuse, réduisant directement les temps d'arrêt opérationnels et les coûts de maintenance.

Applications principales des dents cylindriques en carbure de tungstène

Les dents cylindriques en carbure de tungstène sont conçues spécifiquement pour des environnements où l'abrasion, les chocs et les terrains mixtes dégradent rapidement les outils de coupe conventionnels. Leur dureté exceptionnelle et leur résistance à la rupture les rendent indispensables dans les grands travaux d'infrastructure civile et les opérations d'extraction minière.

Équipements pour l'excavation rocheuse et l'exploitation minière

Ces outils de coupe spécialisés sont fixés aux tambours d'excavation et aux extracteurs continus, où ils brisent les formations rocheuses résistantes. Ils résistent bien aux effets abrasifs des dépôts riches en quartz, qui usent normalement l'équipement classique. Leur matériau spécial leur confère une résistance accrue, ce qui les empêche de s'écailler sous l'effet de chocs répétés. Cette durabilité fait que les machines ont une durée de vie environ 40 pour cent plus longue que celles équipées de dents en acier standard. Pour les opérations minières en surface comme souterraines, cela se traduit par moins de remplacements nécessaires et moins d'arrêts dus à des pannes imprévues, ce qui permet de réaliser des économies et de maintenir une production fluide.

Fraiseuses à froid et engins de fraisage de l'asphalte

Sur les fraises, les pointes en carbure maintiennent des arêtes de coupe tranchantes et constantes à travers l'asphalte vieilli contenant des agrégats abrasifs comme le basalte et le granite. Cela permet un contrôle précis de la profondeur et un profilage uniforme de la surface. Des données de terrain provenant de projets de réhabilitation routière montrent que les opérateurs atteignent des taux de retrait du matériau 25 % plus rapides tout en réduisant les changements d'outils en milieu de quart.

Trancheuses et outils de forage directionnel horizontal (FDH)

Dans les applications de tranchée et de forage directionnel horizontal (FDH), la géométrie effilée en forme de balle minimise la traînée lors de la pénétration de substrats variables — allant de l'argile et du sable au roche fracturée. Cela améliore la précision du guidage et l'efficacité de la transmission de puissance pendant l'installation des réseaux. Des études indépendantes sur le terrain rapportent une augmentation de 30 % du linéaire foré avant remplacement par rapport aux fraises en carbure standard.

| Application | Avantage principal | Gain de performance |

|---|---|---|

| Extraction minière | Résistance à l'usure dans les roches abrasives | durée de vie 40 % plus longue |

| Fraisage d'enrobé | Précision de coupe constante | 25 % de retrait plus rapide |

| FDH/Tranchée | Traînée réduite dans les sols variés | 30 % de linéaire supplémentaire |

Comment choisir le bon carbure tungstène Dents en forme de balle pour votre équipement

Adapter la géométrie des dents aux conditions du terrain

La forme des dents de coupe doit correspondre à ce qui se trouve réellement sous terre, non seulement en fonction de la dureté du matériau, mais aussi de paramètres tels que la taille des grains, le taux d'humidité et les couches présentes dans le sol. Les dents de forme conique ou ciseau sont particulièrement efficaces pour briser la roche dure ou la glace. Les dents plates ou arrondies répartissent mieux la pression dans les sols abrasifs comme le sable et le gravier, ce qui aide à limiter l'usure prématurée des tranchants. Lors du choix de la conception adéquate des dents, il est pertinent de consulter les types de sol selon les directives ASTM D2487 et d'analyser les résultats du test de pénétration standard. Une erreur dans ce choix peut entraîner une usure accélérée des outils, pouvant atteindre jusqu'à 40 % plus rapide selon des essais sur le terrain menés pendant plusieurs mois de forage effectif.

| Type de terrain | Géométrie recommandée | Avantage de performance |

|---|---|---|

| Roche massive/ béton | Conique pointu | Charge ponctuelle élevée pour fracturation |

| Sols abrasifs mixtes | Plate arrondie | Usure réduite, écoulement régulier du matériau |

| Sol gelé | Ciseau renforcé | Résistance aux chocs, propagation des fissures |

Compatibilité avec les spécifications du tambour de coupe ou du porte-outil

La compatibilité physique est indispensable. Vérifiez le diamètre de la tige, le mécanisme de fixation (par exemple, verrouillage par axe, fixé par clip) et l'angle de montage par rapport aux spécifications d'origine de votre équipement. Des dents incompatibles présentent les risques suivants :

- Dommages par fatigue dus aux vibrations sur les soudures du tambour et les roulements

- Éjection soudaine sous charge de couple élevée, posant un danger pour la sécurité

- Transfert d'énergie inefficace, réduisant la force de coupe effective

Consultez toujours la documentation du fabricant concernant les tolérances des porte-outils. Bien que les dents normalisées conformes à l'ISO offrent une interchangeabilité étendue et une logistique accélérée, les machines anciennes ou personnalisées peuvent nécessiter des solutions certifiées par le constructeur d'origine ou spécialement conçues. Le respect des dimensions certifiées garantit la couverture de la garantie, la fiabilité opérationnelle et la sécurité sur le site.

Maintenance, durée de vie et efficacité coût des dents en carbure tungstène

Les dents de forage en carbure de tungstène ont une durée de vie environ trois fois supérieure à celle des dents en acier classique lorsqu'elles sont utilisées avec des matériaux abrasifs. Cela signifie que les opérateurs doivent les remplacer moins fréquemment, perdent moins de temps en attente de réparations et réalisent ainsi des économies à long terme. Pour maintenir ces dents dans des conditions optimales de performance, il est nécessaire d'adopter des pratiques de maintenance rigoureuses. Procédez à un examen visuel avant le début du travail et après chaque poste, afin de détecter tout signe de fissures, d'éclats ou d'usure des pointes. Éliminez immédiatement les débris accumulés dès la fin des opérations, tant qu'ils sont encore frais, afin d'éviter l'apparition de corrosion. N'oubliez pas d'appliquer le lubrifiant recommandé par le fabricant au niveau de la jonction entre l'outil et la tige. Cela permet de prévenir l'usure par fretting, phénomène qui peut considérablement réduire la durée de vie d'équipements coûteux.

Le prix initial peut être plus élevé, mais lorsque l'on considère la durée de vie de ces pièces ainsi que les économies réalisées grâce à de meilleures pratiques d'entretien, le retour sur investissement devient particulièrement attractif. Selon des données du secteur, les entreprises qui effectuent des vérifications régulières et suivent des protocoles rigoureux de nettoyage constatent souvent que leurs dents de coupe durent environ 30 % plus longtemps lors d'opérations de creusement intensives. Lorsque chaque minute compte sur des projets menés dans des délais serrés et avec des marges bénéficiaires limitées, investir dans des dents coniques en carbure de tungstène est une décision judicieuse. Ces dents ont fait leurs preuves sur d’innombrables chantiers, soutenues par des principes d’ingénierie solides et des années de tests sur le terrain. La plupart des opérateurs affirmeront à tout interlocuteur que cette amélioration s’avère rentable à long terme.

Section FAQ

Les dents coniques en carbure de tungstène sont supérieures en raison de leur dureté exceptionnelle, de leur résistance à l'usure et de leur ténacité aux chocs, ce qui prolonge leur durée de vie et réduit les temps d'arrêt en conditions abrasives.

Ces dents sont principalement utilisées dans l'excavation rocheuse, les équipements miniers, les fraiseuses à froid, les machines de fraisage d'asphalte, les tronçonneuses et les outils de forage horizontal dirigé (HDD).

Choisissez des dents en fonction de la géométrie correspondant aux conditions du sol et assurez-vous de leur compatibilité avec les spécifications de l'équipement.

Des inspections visuelles régulières, un nettoyage après chaque utilisation et une lubrification adéquate afin de prévenir l'usure et la corrosion sont recommandés.