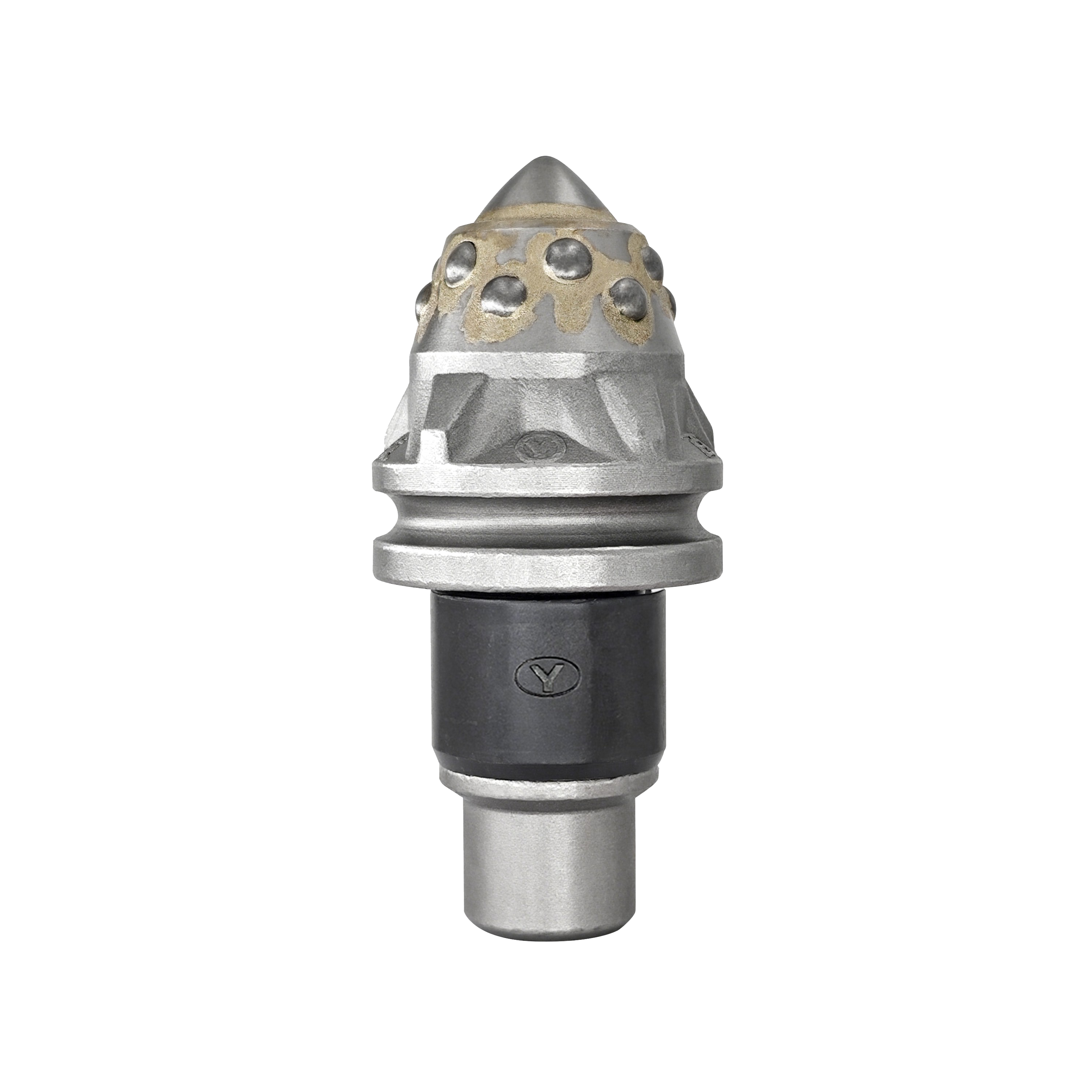

Che cosa sono Punte a bullette in carburo tungstenico ?

Composizione e Processo di Produzione

I denti a punta in carburo di tungsteno sono composti da una base in acciaio temprato unita alla punta in carburo di tungsteno mediante un processo termico speciale chiamato sinterizzazione, generalmente effettuato tra 1.400 e 1.600 gradi Celsius. Quello che accade durante questo processo è piuttosto interessante: i materiali grezzi vengono compressi insieme sotto un intenso calore fino a formare un materiale estremamente resistente e durevole nel tempo. La maggior parte di queste punte in carburo è composta per l'85-95 percento da carburo di tungsteno puro, mescolato con cobalto o nichel come agenti leganti. L'intero sistema è progettato per mantenere un'elevata durezza pur resistendo agli urti senza frantumarsi, anche durante operazioni di scavo impegnative in cui utensili tradizionali si romperebbero dopo poche ore di lavoro.

Proprietà Meccaniche Chiave (Durezza, Resistenza all'Usura, Tenacità all'Urto)

Questi denti offrono una combinazione fondamentale di prestazioni meccaniche:

- Durezza : Superiore a Rockwell C 90 (o 90 HRA), permette una penetrazione affidabile di granito, calcestruzzo armato e altri materiali ad alta abrasione

- Resistenza all'usura : Supera l'acciaio per utensili standard da 8 a 10 volte in condizioni abrasive, come confermato da test di campo sottoposti a revisione paritaria (Mining Tech Journal, 2025)

- Tenacità all'impatto : Resiste a oltre 50 Joule di energia d'urto senza fratturarsi, fondamentale per prevenire scheggiature durante la perforazione di roccia ad alto stress

Questo profilo equilibrato di proprietà riduce del 30-40% la frequenza di sostituzione dei denti nell'escavazione della roccia, abbattendo direttamente i tempi di fermo operativo e i costi di manutenzione.

Applicazioni principali dei denti sferici in carburo di tungsteno

I denti sferici in carburo di tungsteno sono progettati specificamente per ambienti in cui l'abrasione, l'impatto e le condizioni di terreno misto degradano rapidamente gli utensili di taglio convenzionali. La loro eccezionale durezza e resistenza alla frattura li rende indispensabili nelle operazioni di infrastruttura civile pesante ed estrazione mineraria.

Escavazione della roccia e attrezzature minerarie

Questi utensili di taglio specializzati sono montati su tamburi escavatori e minieri continui, dove frantumano formazioni rocciose resistenti. Resistono bene agli effetti abrasivi di depositi ricchi di quarzo che normalmente logorerebbero attrezzature standard. Il materiale speciale conferisce loro una maggiore resistenza, impedendo scheggiature causate da forze di martellamento costanti. Questa durata maggiore significa che le macchine durano circa il 40 percento in più rispetto a quelle equipaggiate con denti in acciaio standard. Per le operazioni minerarie sia a cielo aperto che sotterranee, ciò si traduce in minori sostituzioni necessarie e minori fermi macchina dovuti a guasti imprevisti, con conseguente risparmio economico e un flusso produttivo più regolare.

Fresatrici fredde e macchine per fresatura dell'asfalto

Nei tamburi fresanti, le punte in carburo mantengono bordi di taglio affilati e costanti attraverso asfalto stagionato contenente aggregati abrasivi come basalto e granito. Ciò consente un controllo preciso della profondità e una profilatura uniforme della superficie. Dati di campo provenienti da progetti di riqualificazione stradale mostrano che gli operatori raggiungono velocità di rimozione del materiale del 25% più elevate, riducendo al contempo i cambi utensile durante il turno.

Trinceatori e attrezzi per perforazione orizzontale direzionale (HDD)

Nelle applicazioni di scavo di trincee e HDD, la geometria aerodinamica a proiettile riduce l'attrito durante la penetrazione di substrati variabili, dall'argilla e sabbia alla roccia fratturata. Ciò migliora la precisione di sterzo e l'efficienza nella trasmissione della potenza durante l'installazione di infrastrutture. Studi indipendenti riportano un aumento del 30% nella lunghezza forata prima della sostituzione rispetto ai comuni inserti in carburo.

| Applicazione | Principale vantaggio | Miglioramento delle Prestazioni |

|---|---|---|

| Mineraria | Resistenza all'usura in rocce abrasive | durata maggiore del 40% |

| Fresatura dell'Asfalto | Precisione di taglio costante | rimozione del 25% più rapida |

| HDD/Scavo trincee | Attrito ridotto in terreni diversi | lunghezza forata aumentata del 30% |

Come scegliere il carburo tungstenico giusto Denti a Pallottola per la vostra attrezzatura

Abbinare la Geometria dei Denti alle Condizioni del Terreno

La forma dei denti di taglio deve corrispondere a ciò che si trova effettivamente sottoterra, non solo alla durezza del materiale, ma anche ad aspetti come la dimensione dei granuli, il grado di umidità e gli strati presenti nel terreno. Denti a forma di cono o scalpello sono particolarmente efficaci nella rottura di rocce resistenti o ghiaccio. Denti piatti o arrotondati distribuiscono meglio la pressione nei terreni abrasivi come sabbia e ghiaia, riducendo l'usura ai bordi. Nella scelta della geometria più adatta, è opportuno analizzare i tipi di terreno seguendo le linee guida ASTM D2487 e considerare i risultati del test di penetrazione standard (SPT). Un'errata scelta può portare a un logoramento degli utensili molto più rapido, fino al 40% in più secondo test sul campo effettuati durante mesi di operazioni di perforazione.

| Tipo di Terreno | Geometria Consigliata | Beneficio Prestazionale |

|---|---|---|

| Roccia Compatta/Cemento | Conica Appuntita | Alto carico puntuale per fratturazione |

| Terreni Abrasivi Misti | Piatta Arrotondata | Usura ridotta, flusso costante del materiale |

| Terreno ghiacciato | Scalpello Rinforzato | Resistenza agli urti, propagazione delle crepe |

Compatibilità con le specifiche del tamburo di taglio o del portautensile

La compatibilità fisica è imprescindibile. Verificare il diametro dello shank, il meccanismo di ritenzione (ad esempio blocco a perno, fissaggio con clip) e l'angolo di montaggio in base alle specifiche OEM del proprio equipaggiamento. Denti incompatibili comportano rischi di:

- Danni da fatica indotti dalle vibrazioni sui cordoni di saldatura del tamburo e sui cuscinetti

- Espulsione improvvisa sotto carichi ad alta coppia — con potenziali pericoli per la sicurezza

- Scarsa efficienza nel trasferimento della potenza, con riduzione della forza di taglio effettiva

Consultare sempre la documentazione del produttore per le tolleranze dei portautensili. Sebbene i denti standardizzati conformi allo standard ISO offrano una notevole intercambiabilità e logistica più rapida, macchinari obsoleti o personalizzati potrebbero richiedere soluzioni certificate OEM o progettate su misura. Dare priorità a dimensioni certificate garantisce la copertura della garanzia, l'affidabilità operativa e la sicurezza sul posto di lavoro.

Manutenzione, durata e efficienza economica dei denti in carburo di tungsteno a forma di proiettile

I denti a punta in carburo di tungsteno durano circa tre volte di più rispetto ai comuni denti in acciaio quando si lavora con materiali abrasivi. Ciò significa che gli operatori devono sostituirli meno spesso, perdono meno tempo in attesa di riparazioni e alla fine risparmiano denaro nel tempo. Per mantenere queste punte sempre al massimo delle prestazioni, è necessario adottare alcune pratiche intelligenti di manutenzione. Ispezionarle visivamente sia prima di iniziare il lavoro che al termine di ogni turno, cercando segni come crepe, scheggiature o usura delle punte. Rimuovere immediatamente i detriti accumulati subito dopo l'uso, finché sono ancora freschi, per evitare che si sviluppino problemi di corrosione. Non dimenticare di applicare il lubrificante raccomandato dal produttore nella zona di collegamento tra l'utensile e lo stelo. Questo accorgimento aiuta a prevenire l'usura da micromovimento, fastidiosa e dannosa, che può ridurre notevolmente la vita di apparecchiature costose.

Il prezzo iniziale potrebbe essere più elevato, ma considerando la durata di questi componenti e i risparmi derivanti da migliori pratiche di manutenzione, il ritorno sull'investimento diventa piuttosto interessante. Secondo i dati del settore, le aziende che effettuano controlli regolari e seguono rigorosi protocolli di pulizia spesso riescono a far durare i denti di taglio circa il 30% in più durante operazioni di scavo intense. Quando ogni minuto è cruciale per progetti eseguiti entro scadenze stringenti e margini di profitto ridotti, investire in denti a proiettile in carburo di tungsteno ha un senso concreto. Questi denti hanno dimostrato la loro affidabilità su innumerevoli cantieri, grazie a solidi principi ingegneristici e anni di collaudi sul campo. La maggior parte degli operatori confermerà a chiunque chieda che questo aggiornamento ripaga nel lungo termine.

Sezione FAQ

I denti a proiettile in carburo di tungsteno sono superiori grazie alla loro eccezionale durezza, resistenza all'usura e tenacità agli urti, caratteristiche che ne prolungano la vita utile e riducono i tempi di fermo in condizioni abrasive.

Questi denti sono principalmente utilizzati nell'escavazione della roccia, nei macchinari minerari, nelle fresatrici fredde, nelle macchine per la fresatura dell'asfalto, nei trinceatori e negli utensili HDD.

Selezionare i denti in base alla geometria corrispondente alle condizioni del terreno e assicurarsi della compatibilità con le specifiche dell'attrezzatura.

Sono consigliate regolari ispezioni visive, la pulizia dopo l'uso e una corretta lubrificazione per prevenire usura e corrosione.

Indice

- Che cosa sono Punte a bullette in carburo tungstenico ?

- Applicazioni principali dei denti sferici in carburo di tungsteno

- Come scegliere il carburo tungstenico giusto Denti a Pallottola per la vostra attrezzatura

- Manutenzione, durata e efficienza economica dei denti in carburo di tungsteno a forma di proiettile

- Sezione FAQ