何ですか タングステンカービド製ボルト歯 ?

組成と製造プロセス

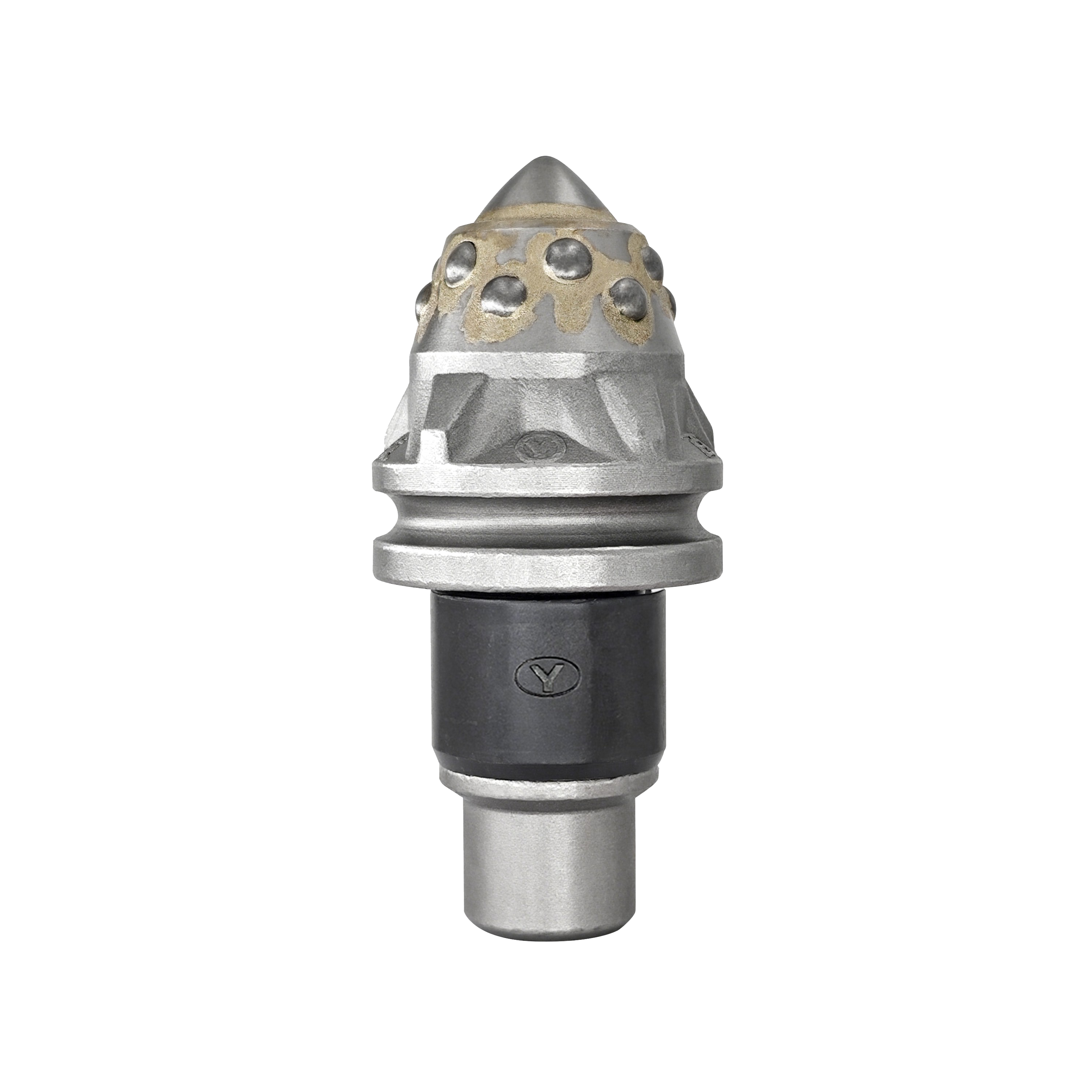

炭化タングステン製のバケットチップは、焼結と呼ばれる特殊な加熱プロセスによって炭化タングステンの先端部と高硬度鋼の基部が接合されています。この工程は通常1,400〜1,600度の高温で行われます。実際のプロセスでは、原材料が極度の熱と圧力を受けて一体化され、非常に強固で長期間使用しても摩耗しにくい素材が形成されます。これらの炭化タングステン製チップは、一般的に85〜95%の炭化タングステンに、コバルトまたはニッケルを結合剤として混合して構成されています。全体の設計は、非常に硬い状態を維持しつつ、過酷な掘削作業においても衝撃に耐え、破損せずに使用できるようにしています。従来の工具は数時間の使用で失敗してしまうような環境でも、その性能を発揮します。

主な機械的特性(硬度、摩耗抵抗性、衝撃靭性)

これらのチップは、機械的性能の重要な組み合わせを提供します:

- 硬度 :ロッケル C 90(または90 HRA)以上を上回り、花崗岩、鉄筋コンクリート、その他の高摩耗性材料への確実な貫通が可能

- 耐摩耗性 :対照実地試験(『マイニングテックジャーナル』2025年)で確認されているように、研磨条件下で標準工具鋼の8~10倍以上の性能を発揮

- 衝撃靭性 :50ジュール以上の衝撃エネルギーに耐え、高応力の岩石掘削中に破損や欠けを防ぐことが可能

:このバランスの取れた特性プロファイルにより、岩石の掘削作業におけるチップ交換頻度が30~40%削減され、運用停止時間とメンテナンスコストを直接低減できる

タングステンカーバイド製バレットチップの主な用途

タングステンカーバイド製バレットチップは、摩耗、衝撃、混合地盤条件によって従来の切削工具が急速に劣化する環境向けに特別に設計されています。卓越した硬度と破壊抵抗性により、大規模な社会インフラ工事および鉱物採掘作業において不可欠です

岩石の掘削および鉱山用機械装置

これらの特殊な切断工具は、掘削ドラムや連続採掘機に取り付けられ、堅い岩盤を破砕するために使用されます。石英を多く含む鉱床による摩耗作用に対しても耐久性が高く、通常なら摩耗してしまうような環境でも性能を発揮します。特殊素材により追加の強度を持たせてあるため、繰り返しの打撃力が加わっても欠けることがありません。この耐久性により、標準的な鋼製の歯を持つ装置と比べて、機械の寿命が約40%長くなります。地上および地下の鉱山作業において、これは交換部品の必要数の削減と予期せぬ故障によるダウンタイムの低減を意味し、コスト削減と生産の円滑な継続につながります。

冷間リサイクラーおよびアスファルトミルニングマシン

フライス鼓において、超硬チップは玄武岩や花こう岩などの研磨性骨材を含む経年アスファルトを切削しても、鋭く一貫した切断エッジを維持します。これにより、正確な深さ制御と均一な表面整形が可能になります。高速道路の再生工事における実地データでは、オペレーターが中間での工具交換を減らしながら、素材除去速度を25%向上させています。

トレンチャーおよび水平方向掘削(HDD)工具

トレンチングおよびHDD用途では、流線型の弾丸形状により、粘土や砂から破砕した岩盤までの不均一な地盤を貫通する際の抵抗が最小限に抑えられます。これにより、配管・配線工事中の操舵精度と動力伝達効率が向上します。第三者機関による実地調査では、標準的な超硬カッターと比較して交換前の施工距離が30%長くなる結果が報告されています。

| 応用 | 主なメリット | 性能向上 |

|---|---|---|

| 採鉱 | 研磨性岩石に対する耐摩耗性 | 40%長い耐用年数を提供します |

| アスファルト铣削 | 一貫した切断精度 | 25%高速な除去 |

| HDD/トレンチング | 多様な土壌における抵抗低減 | 施工距離30%増加 |

適切な超硬合金の選び方 弾丸型歯 お客様の設備用

歯の形状を地盤条件に合わせる

カッター歯の形状は、地下の実際の状況に合っている必要があります。単に材料の硬さだけでなく、粒子の大きさ、湿り具合、土壌内の層構造などの要素も考慮する必要があります。円錐形やチゼル形の歯は、堅い岩や氷を破砕する際に非常に効果的です。平らまたは丸みを帯びた歯は、砂や礫のような研磨性の高い土壌で圧力を分散させ、刃先の摩耗を抑えるのに役立ちます。適切な歯の設計を選ぶ際には、ASTM D2487のガイドラインに基づいた土壌分類や標準貫入試験(SPT)の結果を確認することが重要です。誤った選定を行うと、工具の摩耗が大幅に早まる可能性があり、実際の掘削作業における数ヶ月間のフィールドテストでは、摩耗速度が最大で40%も速くなる場合があります。

| 地形タイプ | 推奨される形状 | パフォーマンス上の利点 |

|---|---|---|

| 堅固な岩盤/コンクリート | 鋭い円錐形 | 割れを生じさせるための高集中荷重 |

| 混合研磨性土壌 | 丸みを帯びた平らな形状 | 摩耗の低減、安定した土砂の排出 |

| 凍土地盤 | 強化チゼル | 衝撃耐性、亀裂伝播 |

カッティングドラムまたはツールホルダーの仕様との互換性

物理的な互換性は必須です。シャンク直径、保持機構(例:ピンロック、クリップ固定)、取り付け角度を、機器のOEM仕様と照合してください。互換性のないトゥースは以下のリスクを引き起こします。

- 振動による疲労損傷(ドラム溶接部およびベアリング)

- 高トルク負荷下での突然の飛び出し—安全上の危険をもたらす

- 動力伝達効率の低下により、実際の切断力が弱まる

常にメーカーのドキュメントと照合し、ホルダーの公差を確認してください。ISO準拠の標準化されたトゥースは広範な相互交換性と迅速な物流を可能にしますが、旧式またはカスタム機械ではOEM認定品または設計されたソリューションが必要となる場合があります。認定された寸法を優先することで、保証対象の維持、運転の信頼性、作業現場の安全性が確保されます。

タングステンカーバイド製バレットトゥースのメンテナンス、寿命、コスト効率

炭化タングステン製のバケットチップは、研磨性の高い材料を扱う場合、通常の鋼製チップに比べて約3倍長持ちする傾向があります。これにより、オペレーターは交換頻度が減り、修理待ちの時間も短縮され、長期的にコストを節約できます。これらのチップの性能を最適に維持するには、適切なメンテナンスが必要です。作業開始前と各シフト終了後に目視で点検し、ひび割れ、欠け、または摩耗した先端部がないか確認してください。作業直後、まだ汚れが新鮮なうちに堆積物をすべて除去し、腐食の発生を防ぎます。また、工具とシャンク部の接合部には、製造元が推奨する潤滑剤を忘れずに塗布してください。これにより、高価な機器の寿命を著しく短くする厄介なフレッティング摩耗を防ぐことができます。

初期費用は高くなるかもしれませんが、これらの部品の寿命と優れたメンテナンス方法によるコスト削減を考慮すると、投資収益率は非常に魅力的になります。業界のデータによると、定期点検と徹底的な清掃作業を継続している企業では、激しい掘削作業においてカッティングチップの寿命が約30%長くなることがよくあります。納期が厳しく、利益率が重要なプロジェクトでは、一瞬の時間も貴重です。タングステンカーバイド製バレットチップへの投資は非常に理にかなっています。これらのチップは、確かな工学的原理と長年にわたる実地試験に基づき、多数の現場でその耐久性が実証されています。多くのオペレーターが口をそろえて言うのは、このアップグレードが長期的に見れば十分なリターンをもたらすということです。

よくある質問セクション

タングステンカーバイド製バレットチップは、その卓越した硬度、耐摩耗性および衝撃靭性により、摩耗性の高い環境下でも寿命が延び、ダウンタイムが短縮されるため優れています。

これらのチップは主に岩盤掘削、鉱山機械、冷間舗装剥離機、アスファルトミル機、トレンチャー、およびHDDツールで使用されます。

地盤条件に合った形状を選択し、機器の仕様との互換性を確保することでチップを選定してください。

摩耗や腐食を防ぐために、定期的な目視点検、作業後の清掃、適切な潤滑が推奨されます。