¿Qué es Dientes de bala de carburo de tungsteno ?

Composición y proceso de fabricación

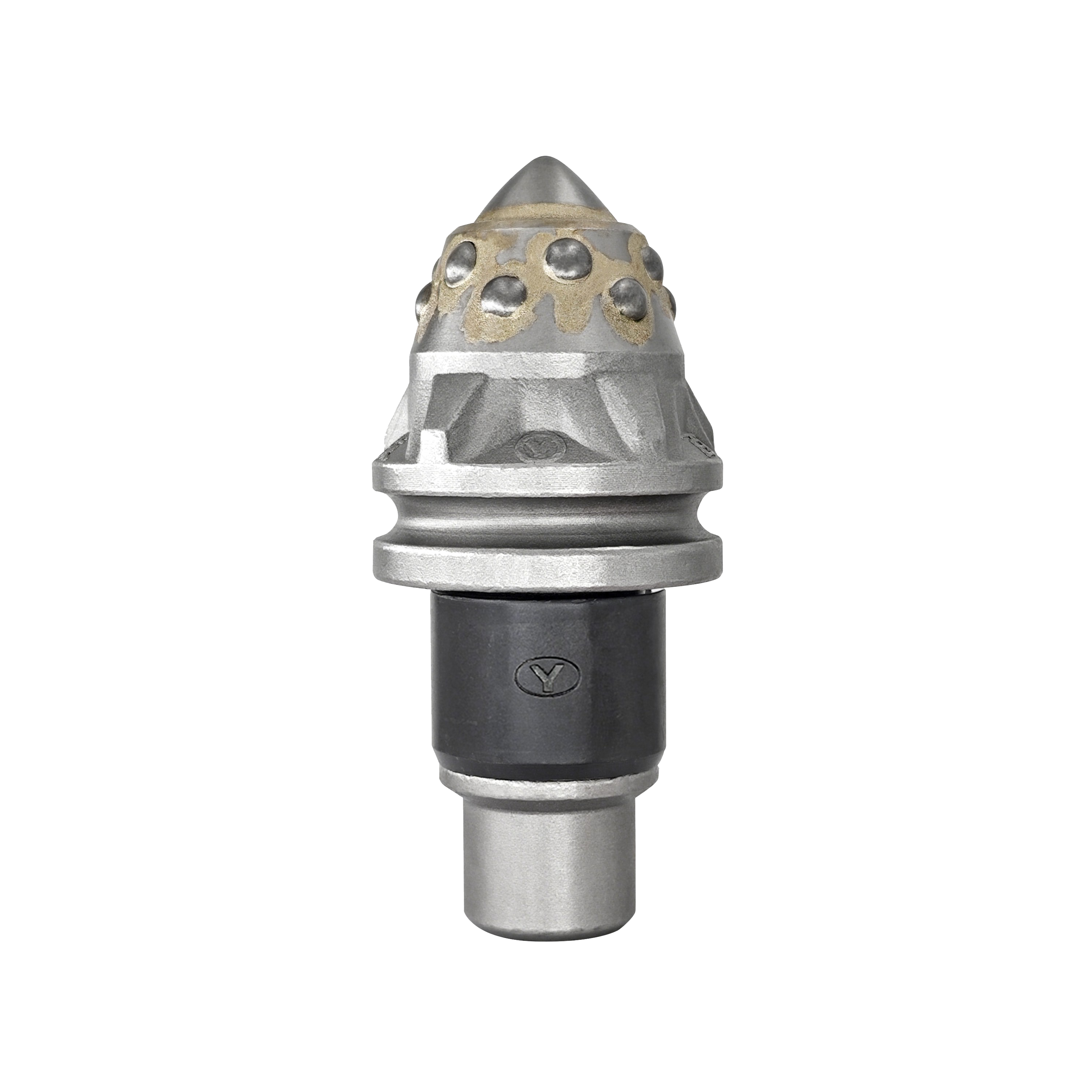

Los dientes de bala fabricados en carburo de tungsteno tienen una base de acero endurecido que se une a una punta de carburo de tungsteno mediante un proceso especial de calentamiento llamado sinterización, que generalmente se realiza entre 1.400 y 1.600 grados Celsius. Lo que ocurre durante este proceso es bastante interesante: los materiales brutos se comprimen juntos bajo calor intenso hasta formar un material extremadamente resistente y duradero. La mayoría de estas puntas de carburo están compuestas entre un 85 y un 95 por ciento de carburo de tungsteno puro, mezclado con cobalto o níquel como agentes aglutinantes. El diseño completo busca mantener una dureza extrema, pero aún así soportar impactos sin romperse cuando se utilizan en operaciones exigentes de excavación, donde herramientas convencionales fallarían tras solo unas horas de trabajo.

Propiedades Mecánicas Clave (Dureza, Resistencia al Desgaste, Tenacidad al Impacto)

Estos dientes ofrecen una combinación esencial de rendimiento mecánico:

- Dureza : Supera los Rockwell C 90 (o 90 HRA), permitiendo una penetración confiable en granito, hormigón armado y otros materiales de alta abrasión

- Resistencia al desgaste : Supera al acero para herramientas estándar en un factor de 8 a 10 bajo condiciones abrasivas, según ha sido validado en pruebas de campo revisadas por pares (Mining Tech Journal, 2025)

- Resistencia al Impacto : Soporta más de 50 julios de energía de impacto sin fracturarse, clave para resistir astilladuras durante perforaciones intensivas en roca

Este perfil equilibrado de propiedades reduce la frecuencia de reemplazo de dientes en un 30–40 % en excavaciones rocosas, disminuyendo directamente el tiempo de inactividad operativo y los costos de mantenimiento.

Aplicaciones principales de los dientes esféricos de carburo de tungsteno

Los dientes esféricos de carburo de tungsteno están diseñados específicamente para entornos donde la abrasión, el impacto y las condiciones de terreno mixto degradan rápidamente las herramientas de corte convencionales. Su dureza excepcional y resistencia a la fractura los hacen indispensables en obras pesadas de infraestructura civil y operaciones de extracción minera.

Equipos para excavación de roca y minería

Estas herramientas de corte especializadas se sujetan a tambores de excavación y mineros continuos, donde rompen formaciones rocosas resistentes. Soportan bien los efectos abrasivos de depósitos ricos en cuarzo que normalmente desgastarían equipos convencionales. El material especial les proporciona mayor resistencia, por lo que no se astillan cuando están sometidas a fuerzas constantes de martilleo. Esta durabilidad hace que las máquinas duren aproximadamente un 40 por ciento más que aquellas equipadas con dientes estándar de acero. Para operaciones mineras tanto a cielo abierto como subterráneas, esto se traduce en menos reemplazos necesarios y menos tiempos muertos provocados por fallos inesperados, lo que ahorra dinero y mantiene la producción funcionando sin interrupciones.

Fresadoras Frías y Máquinas de Fresado de Asfalto

En los cilindros de fresado, las puntas de carburo mantienen bordes de corte afilados y consistentes a través del asfalto envejecido que contiene áridos abrasivos como basalto y granito. Esto permite un control preciso de la profundidad y un perfilado uniforme de la superficie. Datos de campo de proyectos de rehabilitación de carreteras muestran que los operadores logran tasas de eliminación de material un 25 % más rápidas, al tiempo que reducen los cambios de herramientas durante el turno.

Zanjadoras y herramientas de perforación direccional horizontal (HDD)

En aplicaciones de zanjeo y HDD, la geometría aerodinámica tipo bala minimiza la resistencia al penetrar sustratos variables, desde arcilla y arena hasta roca fracturada. Esto mejora la precisión de dirección y la eficiencia en la transmisión de potencia durante la instalación de servicios públicos. Estudios independientes de campo indican un aumento del 30 % en la longitud perforada antes del reemplazo en comparación con cortadores estándar de carburo.

| Aplicación | Beneficio Principal | Ganancia de Rendimiento |

|---|---|---|

| Minería | Resistencia al desgaste en roca abrasiva | vida útil 40 % más larga |

| Fresado de asfalto | Precisión constante del corte | 25 % más rápido en eliminación |

| HDD/Zanjeo | Menor resistencia en suelos variados | 30 % más longitud perforada |

Cómo seleccionar el carburo de tungsteno adecuado Dientes de Bala para su equipo

Asociación de la geometría del diente a las condiciones del terreno

La forma de los dientes de corte debe adaptarse a lo que realmente hay bajo tierra, no solo a la dureza del material, sino también a factores como el tamaño de grano, el nivel de humedad y las capas presentes en el suelo. Dientes con forma cónica o de escoplo son especialmente eficaces para romper roca dura o hielo. Los dientes planos o redondeados distribuyen mejor la presión en suelos abrasivos como arena y grava, lo que ayuda a que los bordes no se desgasten tan rápidamente. Al seleccionar el diseño adecuado de diente, es recomendable analizar los tipos de suelo siguiendo las directrices ASTM D2487 y revisar los resultados de la prueba de penetración estándar. Cometer errores en esta selección puede provocar un desgaste prematuro de las herramientas, llegando incluso hasta un 40 % más rápido según pruebas de campo realizadas durante varios meses de operaciones reales de perforación.

| Tipo de terreno | Geometría recomendada | Beneficio del Rendimiento |

|---|---|---|

| Roca sólida/hormigón | Cónica afilada | Alta carga puntual para fractura |

| Suelos abrasivos mixtos | Plana redondeada | Menor desgaste, flujo constante del material |

| Terreno congelado | Escoplo reforzado | Resistencia al impacto, propagación de grietas |

Compatibilidad con las especificaciones del tambor de corte o del portaútiles

La compatibilidad física es imprescindible. Verifique el diámetro del vástago, el mecanismo de retención (por ejemplo, bloqueo por pasador, sujeción con clip) y el ángulo de montaje según las especificaciones originales del equipo. Los dientes incompatibles conllevan riesgos de:

- Daños por fatiga inducida por vibraciones en soldaduras del tambor y rodamientos

- Expulsión repentina bajo cargas de alto par, lo que representa peligros para la seguridad

- Ineficiencia en la transmisión de potencia, reduciendo la fuerza de corte efectiva

Siempre consulte la documentación del fabricante para verificar las tolerancias del portaútiles. Aunque los dientes estandarizados conformes con ISO ofrecen una amplia intercambiabilidad y logística más rápida, maquinaria antigua o personalizada puede requerir soluciones certificadas por el fabricante u otras diseñadas específicamente. Priorizar dimensiones certificadas protege la cobertura de garantía, la fiabilidad operativa y la seguridad en el lugar de trabajo.

Mantenimiento, vida útil y eficiencia de costos de los dientes de carburo de tungsteno tipo bala

Los dientes de bala hechos de carburo de tungsteno suelen durar aproximadamente tres veces más que los de acero estándar cuando se trabaja con materiales abrasivos. Esto significa que los operarios necesitan reemplazarlos con menos frecuencia, pierden menos tiempo esperando reparaciones y, en última instancia, ahorran dinero con el tiempo. Para mantener un rendimiento óptimo de estos dientes, se requieren algunas prácticas inteligentes de mantenimiento. Revísense visualmente antes de comenzar el trabajo y después de finalizar cada turno, buscando signos como grietas, astillas o puntas desgastadas. Retire inmediatamente cualquier residuo acumulado justo después de las operaciones, mientras aún está fresco, para evitar problemas de corrosión. No olvide aplicar el lubricante recomendado por el fabricante en la zona donde la herramienta se une al vástago. Esto ayuda a prevenir el desgaste por fretting, que puede reducir considerablemente la vida útil de equipos costosos.

El precio inicial podría ser más elevado, pero cuando consideramos la duración de estas piezas junto con los ahorros derivados de mejores prácticas de mantenimiento, el retorno de la inversión resulta bastante atractivo. Según datos del sector, las empresas que realizan revisiones periódicas y siguen rutinas exhaustivas de limpieza suelen observar que sus dientes de corte duran aproximadamente un 30 % más durante operaciones intensas de excavación. Cuando cada minuto cuenta en proyectos con plazos ajustados y márgenes de beneficio reducidos, invertir en dientes de carburo de tungsteno tiene mucho sentido. Estos dientes han demostrado su eficacia en innumerables obras, respaldados por sólidos principios de ingeniería y años de pruebas reales en campo. La mayoría de los operarios afirmarán a quien pregunte que esta mejora resulta rentable a largo plazo.

Sección de Preguntas Frecuentes

Los dientes de carburo de tungsteno son superiores debido a su excepcional dureza, resistencia al desgaste y tenacidad al impacto, lo que prolonga su vida útil y reduce el tiempo de inactividad en condiciones abrasivas.

Estos dientes se utilizan principalmente en excavación de roca, equipos mineros, fresadoras frías, máquinas para fresado de asfalto, zanjadoras y herramientas HDD.

Seleccione dientes según la geometría compatible con las condiciones del terreno y asegúrese de que sean compatibles con las especificaciones del equipo.

Se recomienda realizar inspecciones visuales regulares, limpieza después de las operaciones y lubricación adecuada para prevenir el desgaste y la corrosión.

Tabla de Contenido

- ¿Qué es Dientes de bala de carburo de tungsteno ?

- Aplicaciones principales de los dientes esféricos de carburo de tungsteno

- Cómo seleccionar el carburo de tungsteno adecuado Dientes de Bala para su equipo

- Mantenimiento, vida útil y eficiencia de costos de los dientes de carburo de tungsteno tipo bala

- Sección de Preguntas Frecuentes