Compreendendo as Brocas Tricônicas: Design, Componentes e Princípios de Funcionamento

O que são brocas tricônicas e qual seu papel nas operações modernas de perfuração?

As brocas tricônicas são basicamente brocas rotativas com três rolos em forma de cone que giram individualmente enquanto trabalham. O que torna essas brocas especiais tão eficazes na perfuração de diferentes tipos de solo é o fato de elas esmagarem, cortarem e moerem simultaneamente. Devido a essa versatilidade, empresas do setor de petróleo e gás, mineradoras que procuram depósitos de minério, pessoas que perfuram poços de água e equipes de construção dependem fortemente das tricônicas para seus trabalhos. Em comparação com as brocas de único cone, as tricônicas distribuem melhor o trabalho pelos três cones, o que reduz as vibrações durante as operações de perfuração. Elas ainda conseguem avançar praticamente através de qualquer material, desde solo solto até granito sólido, sem desacelerar muito. A vantagem real torna-se evidente quando as condições de perfuração ficam difíceis – a maioria dos outros tipos de brocas ou para de funcionar completamente ou precisa ser substituída com muita frequência em circunstâncias semelhantes.

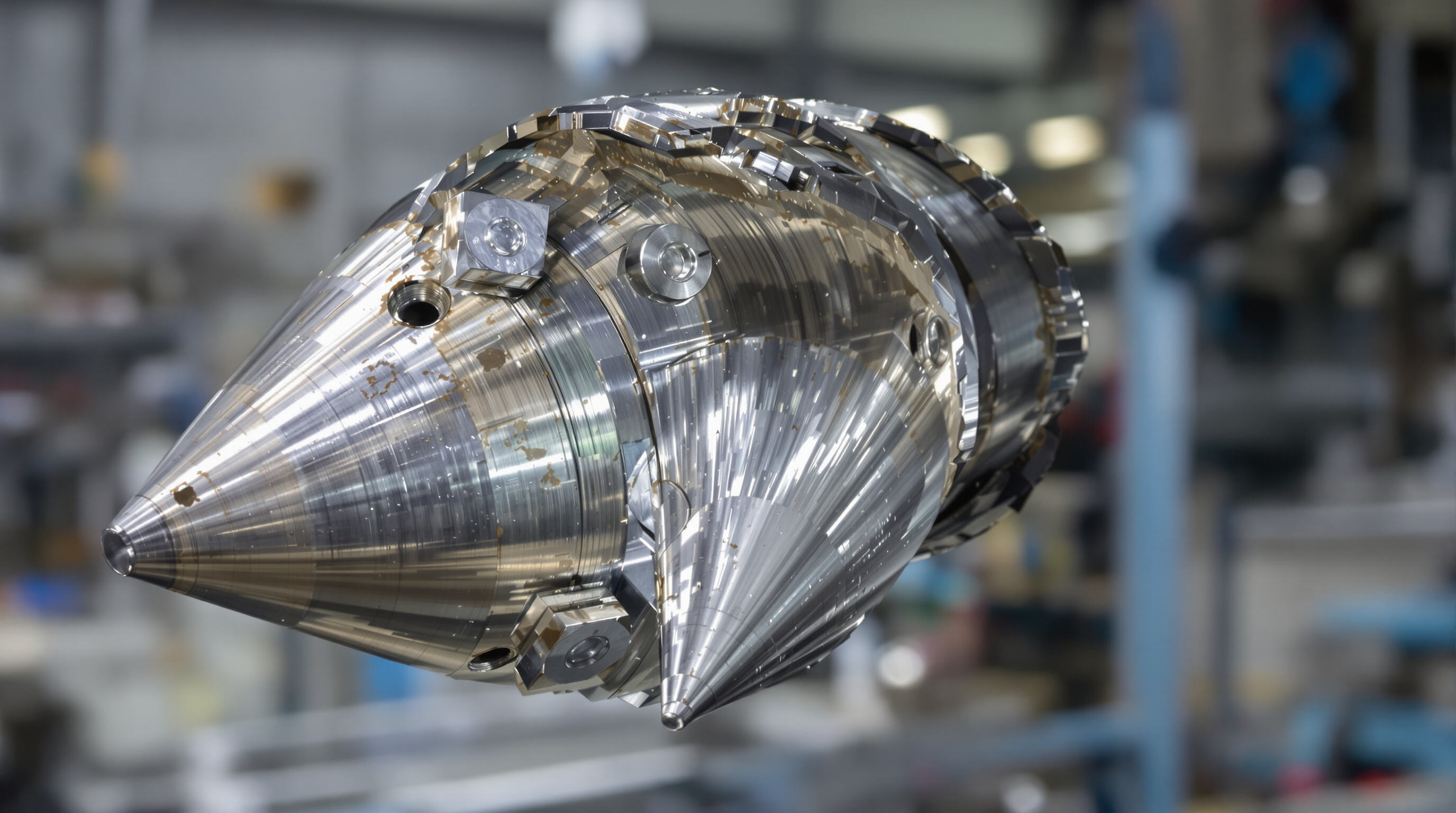

Anatomia de uma broca tricônica: Componentes principais e design estrutural

A eficácia de uma broca tricônica resulta de seus componentes precisamente projetados:

- Pinheiros : Três estruturas rotativas com elementos de corte (dentes ou insertos) que fraturam a rocha

- Pernas : Braços de aço que conectam os cones ao corpo da broca, abrigando sistemas de rolamentos

- Rolamentos : Permitem a rotação dos cones sob cargas extremas

- Bicos : Direcionam o fluido de perfuração para remover as cavacos e resfriar os componentes

- Proteção de Medição : Materiais de revestimento duro que evitam a erosão da borda externa

O design estrutural apresenta cones entrelaçados com deslocamentos calculados para maximizar a fragmentação da rocha, mantendo a precisão do diâmetro do poço. A metalurgia avançada nas pernas e nos cones suporta tensões subterrâneas superiores a 20.000 PSI.

Como funcionam as brocas tricônicas: Mecânicas de cisalhamento e compressão rotativas

As brocas tricônicas funcionam de duas formas principais para quebrar as rochas. Quando o comandante de perfuração gira, os cones da broca movem-se ao longo da superfície da rocha, aplicando pressão que, na verdade, faz com que a rocha rache por tensão, e não apenas seja esmagada. Ao mesmo tempo, o posicionamento desses cones cria outro efeito, em que os dentes literalmente raspam e escavam as camadas da rocha. Essa combinação de métodos funciona muito bem em formações que normalmente resistiriam apenas à compressão pura ou às técnicas convencionais de corte isoladamente. O interessante é que cada cone pode girar separadamente, o que ajuda na adaptação a pontos mais difíceis dentro da rocha. Paralelamente, fluidos especiais são bombeados através de bicos na broca para remover os fragmentos de rocha quebrados, mantendo o processo contínuo e suave à medida que a perfuração avança mais profundamente no subsolo.

Sistemas de rolamentos fechados versus abertos e eficiência hidráulica por meio do design dos bicos

Os sistemas de rolamentos influenciam criticamente na durabilidade da broca tricônica e na adequação da aplicação:

| Tipo de sistema | Ambiente de operação | Vida útil média | Necessidades de Manutenção |

|---|---|---|---|

| Fechado | Abrasivo/áspero | 120–150 horas | Mínimo |

| Abre | Limpo/menos exigente | 60–80 horas | Lubrificação frequente |

Rolamentos selados possuem diversas barreiras que impedem a entrada de sujeira e detritos, sendo excelentes para ambientes ásperos e com partículas abrasivas. Por outro lado, rolamentos abertos são mais econômicos quando não há risco de corrosão, embora exijam constante verificação e manutenção. No que diz respeito aos sistemas hidráulicos, o modo como os bicos são configurados faz toda a diferença. Obter a vazão correta e posicionar adequadamente os jatos pode ter grande impacto na remoção dos cavacos gerados nas operações de perfuração, além de ajudar a evitar o efeito bola, bastante incômodo. A escolha dos bicos adequados é importante, pois fluidos estagnados permanecem parados e desgastam as brocas muito mais rapidamente do que se deseja. A maioria dos engenheiros de campo sabe disso por experiência própria, após ver muitas substituições caras de brocas em subsolo.

Tipos de Brocas Tricônicas: Comparando os Designs MT, TCI e Híbrido para Obter o Desempenho Ótimo

Broca de Dente Fresado (MT) vs Broca com Inserto de Carboneto de Tungstênio (TCI): Diferenças Principais na Estrutura de Corte

As brocas MT possuem dentes de aço fresados diretamente nos cones, otimizados para penetração rápida em formações médias a brandas, como xisto e arenito. As brocas TCI utilizam insertos de carboneto de tungstênio soldados nos cones, oferecendo uma vida útil 30–50% maior em estratos duros e compactos, como granito. Principais diferenças:

- Mecanismo de Corte : Os dentes MT raspam e escavam, enquanto os insertos TCI quebram por compressão

- Durabilidade : O TCI suporta de 2 a 3 vezes mais dureza da formação (escala Mohs 5–8)

- Perfil de Custo : O MT tem média de US$ 800–US$ 1.200 contra a faixa de US$ 2.500–US$ 4.000 do TCI

Brocas TCI em Formações Duras: Resistência ao Desgaste e Longevidade Superiores

A composição do TCI (90% WC, 10% ligante de cobalto) resiste ao desgaste abrasivo 60% melhor que o aço em quartzito. Um estudo da IADC de 2024 mostrou que brocas TCI perfuraram 420 metros em basalto contra 140 metros do MT antes da substituição, em condições idênticas.

Brocas MT para Formações Brandas e Abrasivas: Alta Taxa de Penetração e Eficiência

Em arenito não consolidado, as brocas MT atingem taxas de penetração de 12–18 m/h — 2 vezes mais rápido do que o TCI. Seu design de dentes abertos remove os cavacos 35% mais eficazmente em argilas saturadas, reduzindo os riscos de balling.

Inovações Híbridas e de Cortadores Fixos: Expandindo as Capacidades das Brocas Tricônicas

Fabricantes líderes agora combinam a agressividade dos cortadores MT com a durabilidade do TCI em designs híbridos. Testes recentes em campo em calcário/xisto interbedded mostraram que as brocas híbridas duraram 22% mais que as brocas padrão, mantendo uma taxa de perfuração (ROP) de 15 m/h. Variantes com cortadores fixos, equipadas com elementos PDC, estão resolvendo problemas históricos de perfuração instável em camadas de carvão fraturadas.

Seleção de Brocas Tricônicas Adequadas às Condições Geológicas Segundo os Padrões da IADC

Classificação dos tipos de rocha por dureza e abrasividade para seleção precisa da broca

Escolher o tricone certo começa realmente por analisar que tipo de rocha ou solo estamos enfrentando lá embaixo. A IADC possui um sistema em que classifica diferentes tipos de subsolo em oito categorias, com base na dureza para perfuração e no desgaste que causam nos equipamentos. Em uma extremidade, temos materiais moles como argila, que são fáceis de perfurar e causam pouco desgaste nas brocas (Classes 1 e 2), enquanto no outro extremo estão aquelas rochas extremamente duras, como o granito, que se enquadram na Classe 8. Tome como exemplo o arenito. Na maioria das vezes, ele se encontra entre as Classes 4 e 5, pois embora não seja o material mais duro, tende a ser bastante abrasivo. Isso significa que os operadores precisam de brocas capazes de cortar com eficiência, sem desgastar muito rapidamente, ao trabalhar com essas formações.

Sistema de codificação da IADC: Decodificando as classificações de tricones para compatibilidade com formações

O código de quatro dígitos da IADC simplifica a escolha da broca adequada para cada formação:

- Primeiro dígito : Tipo de broca (1–3 para dentes fresados, 4–8 para pastilhas de carboneto de tungstênio)

- Segundo dígito : Dureza da formação (1=mais macia, 8=mais dura)

- Terceiro/quarto dígitos : Características secundárias, como tipo de rolamento ou design do selo

Uma broca TCI codificada IADC 537 indica adequação para formações de média a dura (segundo dígito “3”) com rolamentos selados (terceiro dígito “7”), sendo ideal para camadas de arenito abrasivo.

Estudo de Caso: Selecionando a broca tricônica correta para formações mistas de carbonato e arenito

No início de 2023, uma operação de perfuração realizada na Bacia do Permiano enfrentou problemas sérios com as brocas desgastando-se muito rapidamente – cerca de 47% de degradação após apenas 60 horas de trabalho nas difíceis formações alternadas de calcário e arenito. Quando a equipe optou por substituir a broca MT padrão utilizada (código IADC 127) por um modelo híbrido TCI mais recente (IADC 437), a situação mudou drasticamente. A nova configuração continuou funcionando com eficiência por 82 horas seguidas, reduzindo o custo por pé perfurado em quase 30%. O que mais impressionou a equipe foi o desempenho aprimorado da nova broca em ambos os tipos de rocha. Ela cortava as seções mais duras de arenito sem o incômodo deslizamento de cone, mantendo ainda boas taxas de progresso ao entrar nas camadas mais moles de calcário, onde a maioria das brocas tende a desacelerar.

Aplicações em Diversos Setores: Óleo & Gás, Mineração, Poço de Água e Construção

Brocas Tricônicas na Perfuração de Óleo & Gás: Desempenho em Ambientes Profundos e de Alta Pressão

As brocas tricônicas apresentam um desempenho muito bom no desafiador ambiente de perfuração de poços de petróleo e gás, especialmente quando as condições ficam adversas e os equipamentos precisam resistir. Essas brocas possuem rolamentos selados e insertos de carboneto de tungstênio capazes de suportar pressões imensas nas profundezas dos poços. A pressão? Às vezes superior a 15 mil libras por polegada quadrada! E também não se deve esquecer do design dos bicos. Os engenheiros têm aprimorado esses bicos para que o sistema hidráulico funcione com maior eficiência durante a perfuração em ângulos. Uma pesquisa recente de 2025 analisou o funcionamento dos sistemas de perfuração offshore e o que descobriu? Que as brocas tricônicas resistem razoavelmente bem à corrosão embaixo d'água. Na verdade, elas perfuram camadas de rocha sedimentar de 20 a talvez até 30 por cento mais rapidamente do que aquelas brocas de corte fixo mais antigas das quais costumávamos depender no passado.

Aplicações em Mineração e Poços de Água: Penetração Eficiente em Estratos Variáveis

Brocas tricônicas funcionam muito bem tanto em operações de mineração quanto na perfuração de poços de água, especialmente ao lidar com diversos tipos de camadas rochosas subterrâneas. Os três cones dessas brocas ajudam a prevenir o que é conhecido como 'bit balling' (formação de bolas de argila) ao atravessar terrenos argilosos, mantendo ao mesmo tempo estabilidade suficiente mesmo ao atingir áreas de rocha fraturada. Graças a essa flexibilidade, os operadores podem substituir as ferramentas com menor frequência do que em projetos mais antigos com designs de único cone. Alguns relatórios de campo indicam uma redução de cerca de 40 a 50% nas trocas de ferramentas em projetos como poços de exploração mineral ou poços profundos de água com mais de 500 metros de comprimento, que atravessam alternadamente camadas de arenito e granito.

Perfuração em Construção: Adaptabilidade em Condições Urbanas e em Terrenos Acidentados

As brocas tricônicas tornaram-se uma verdadeira revolução no setor de construção, especialmente em locais com pouco espaço e onde a precisão é essencial. O tamanho reduzido permite que as equipes perfurem fundações mesmo em terrenos mínimos de 2 metros, comuns em centros urbanos. O que diferencia essas brocas são os resistentes dentes usinados, capazes de cortar facilmente concreto armado e till glacial teimoso, sem grandes desgastes. Analisando recentes projetos rodoviários e de construção civil pelo país, contratantes relatam uma economia de cerca de 15% em comparação com outras técnicas de perfuração ao utilizar brocas tricônicas para aplicações como estacas de pontes e instalação de sistemas de aquecimento geotérmico. Isso faz todo sentido, já que o tempo gasto esperando que o equipamento conclua o trabalho representa dinheiro desperdiçado.

Eficiência de custos e tendências futuras na tecnologia de brocas tricônicas

Custo total de propriedade: por que as brocas tricônicas permanecem econômicas em 2025

Bits de broca tricônicos podem custar mais inicialmente, mas economizam dinheiro ao longo do tempo porque duram mais e têm um desempenho geral superior. Eles perfuram rochas muito mais rapidamente do que bits convencionais, reduzindo cerca de 15 a talvez até 30 por cento no tempo de projetos de perfuração. Os bits também possuem pequenas peças de carboneto de tungstênio extremamente resistentes, que não desgastam tão rapidamente, significando menos substituições necessárias durante as operações. O design destes bits reduz efetivamente o consumo de energia em cerca de vinte por cento, o que é relevante ao operar grandes equipamentos durante o dia todo. Menos tempo esperando por reparos significa um fluxo de trabalho mais contínuo em toda a obra. Relatórios da indústria sugerem que os custos de perfuração por metro caem aproximadamente 25 por cento com o uso de tricônicos, e essa tendência tende a continuar pelo menos até o próximo ano, à medida que empresas buscam continuamente formas de reduzir custos sem comprometer produtividade.

Principais fabricantes e inovações: Wuhan Yi Jue Tengda Machinery Co LTD e avanços globais

Fabricantes em toda a indústria estão trabalhando arduamente para melhorar o desempenho dos tricones, principalmente experimentando metais melhores e aprimorando técnicas precisas de fabricação. Algumas das novidades mais recentes incluem a combinação de diferentes tipos de superfícies de corte, onde unem dentes convencionais usinados com insertos de carboneto mais resistentes, o que funciona muito bem ao perfurar diversas camadas de rocha. Eles também desenvolveram rolamentos selados que duram muito mais do que antes – possivelmente três vezes mais, se as condições forem adequadas. Equipes de pesquisa ao redor do mundo estão experimentando brocas que conseguem se ajustar automaticamente dependendo do tipo de rocha encontrada. Além disso, existem atualmente métodos especiais de tratamento térmico que fazem com que as peças durem muito mais tempo, embora ninguém precise ser muito específico sobre exatamente quanto tempo a mais. Todas essas melhorias significam que os perfuradores podem continuar trabalhando com força, mesmo quando as condições no poço ficam realmente difíceis.

Sustentabilidade, automação e design orientado por IA na fabricação moderna de brocas

Tem havido uma mudança notável na indústria em direção à produção de bens com preocupações ambientais em mente. O conteúdo reciclado agora representa cerca de 30 a 50 por cento do que é utilizado na fabricação de novas brocas. Atualmente, muitas brocas vêm equipadas com sensores da Internet das Coisas que monitoram o desempenho em tempo real. Isso fornece às empresas um aviso prévio quando algo pode sair do controle, reduzindo as falhas em cerca de 35%. Alguns programas de computador inteligentes estão se tornando bastante bons também no projeto de brocas mais eficientes. Eles executam simulações baseadas nas formações rochosas e aumentaram a velocidade com que as brocas penetram no material do subsolo em cerca de 22%, segundo estudos recentes de 2024 sobre equipamentos de perfuração. As fábricas que automatizam seus processos de produção alcançam especificações mais precisas, ao mesmo tempo em que reduzem o consumo de energia e o desperdício de material em aproximadamente 25%. Todas essas melhorias resultam em operações de perfuração com um impacto ambiental menor, sem comprometer a qualidade.

Perguntas Frequentes

Para que são utilizadas principalmente as brocas tricônicas?

As brocas tricônicas são amplamente utilizadas na perfuração de petróleo e gás, mineração, perfuração de poços de água e construção civil, devido à sua capacidade de esmagar, cortar e moer diversos tipos de terreno.

Quais são as principais diferenças entre brocas tricônicas MT e TCI?

As brocas MT possuem dentes de aço usinados adequados para formações moles a médias, enquanto as brocas TCI utilizam insertos de carboneto de tungstênio ideais para formações duras, oferecendo maior durabilidade.

Por que os mancais selados são preferidos em ambientes de perfuração adversos?

Os mancais selados protegem contra sujeira e detritos, tornando-os adequados para condições abrasivas e reduzindo as necessidades de manutenção em comparação com mancais abertos.

Como o sistema de codificação IADC ajuda na seleção da broca tricônica correta?

O código IADC ajuda categorizando as brocas de acordo com o tipo de formação e características, auxiliando na seleção das brocas adequadas para condições geológicas específicas.

Sumário

-

Compreendendo as Brocas Tricônicas: Design, Componentes e Princípios de Funcionamento

- O que são brocas tricônicas e qual seu papel nas operações modernas de perfuração?

- Anatomia de uma broca tricônica: Componentes principais e design estrutural

- Como funcionam as brocas tricônicas: Mecânicas de cisalhamento e compressão rotativas

- Sistemas de rolamentos fechados versus abertos e eficiência hidráulica por meio do design dos bicos

-

Tipos de Brocas Tricônicas: Comparando os Designs MT, TCI e Híbrido para Obter o Desempenho Ótimo

- Broca de Dente Fresado (MT) vs Broca com Inserto de Carboneto de Tungstênio (TCI): Diferenças Principais na Estrutura de Corte

- Brocas TCI em Formações Duras: Resistência ao Desgaste e Longevidade Superiores

- Brocas MT para Formações Brandas e Abrasivas: Alta Taxa de Penetração e Eficiência

- Inovações Híbridas e de Cortadores Fixos: Expandindo as Capacidades das Brocas Tricônicas

- Seleção de Brocas Tricônicas Adequadas às Condições Geológicas Segundo os Padrões da IADC

- Aplicações em Diversos Setores: Óleo & Gás, Mineração, Poço de Água e Construção

- Eficiência de custos e tendências futuras na tecnologia de brocas tricônicas

- Perguntas Frequentes