理解 ケリー棒 :掘削システムにおける機能とコア設計

ロータリードリルシステムにおけるケリーバーとは?

ケリーバーは、回転式据込機においてトルクを伝達するための主要な接続部品であり、基本的には回転機構をオーガーやケーシングシステムなどの各種掘削機械に接続する役割を果たしています。テレスコピック鋼材で作られたこのバーは、いくつかの連結された部品から構成されており、所定の深さまで伸びて掘削を行うことが可能でありながら、非常に大きな力が加わってもその構造を維持します。掘削機の動力源から実際にドリルビットに回転動力を伝える際、この部品によって正確な掘削が可能となり、建物の基礎工事や地中連壁工事、杭掘りなどの作業を効率的に行うことができます。セグメント状に構成されているため、作業全体を停止して装置を移動させる必要なく連続して掘削を続けることが可能です。現場からの報告によると、この設計により、以前の固定長タイプと比較して約40パーセント待機時間が短縮されているため、多くの建設業者が現在ではこのケリーバーを好んで使用しています。

効率的な動力伝達を実現するケリーバーの主な特徴

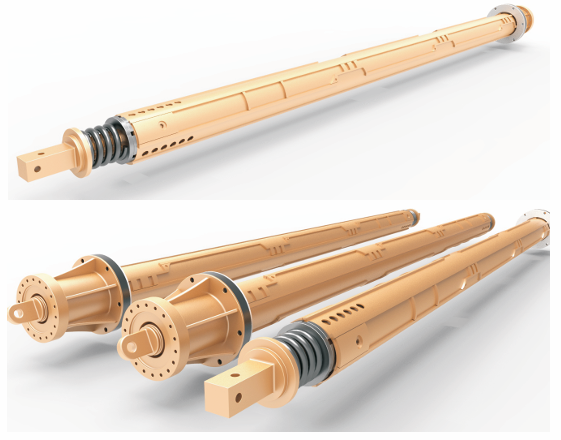

高効率ケリーバーを定義する4つの設計上の特徴:

- ドライブスタブ : ロータリー駆動部に固定される鍛鋼製の上部で、スリップフリーのトルク伝達を確保

- 嵌合フランジ : 逆回転中に分離しないよう精密加工されたジョイント

- 肉厚のグレーディング : 強度と重量効率を最適化したテーパー形状のチューブ壁(14〜22mm)

- クロムメッキ : スライド部分の摩擦を60%低減(トライボロジー・インターナショナル、2022)

これらの特徴により、トルク要求が18,000Nmを超えるような緻密な礫層や破砕岩層といった過酷な地層においても確実な動力伝達を実現します。

オーガーヘッドとケーシングツールの駆動におけるケリーバーの役割

ケリーバーはオーガーヘッドと連携して回転運動を実際の切断力に変換し、横方向への移動中もドリルストリングの安定性を維持します。この安定性は、1:200という狭い許容誤差内でボアホールをまっすぐに保つために非常に重要です。複雑な地盤条件でケーシングを貫通させる際、これらのバーは50〜120キロニュートンの力を用いて、水を含んだ柔らかい砂地層に一時的なケーシングを押し込み、地盤の崩壊を防ぎます。切断と安定化の両機能を同時に実行できるため、都市の建設プロジェクトで正確な穴あけと地盤の確実なサポートの両方が求められる際に、建設作業員がケリーバーを非常に頼りにする理由です。

摩擦式ケリーバーとインターロッキング式ケリーバー:性能と構造の違い

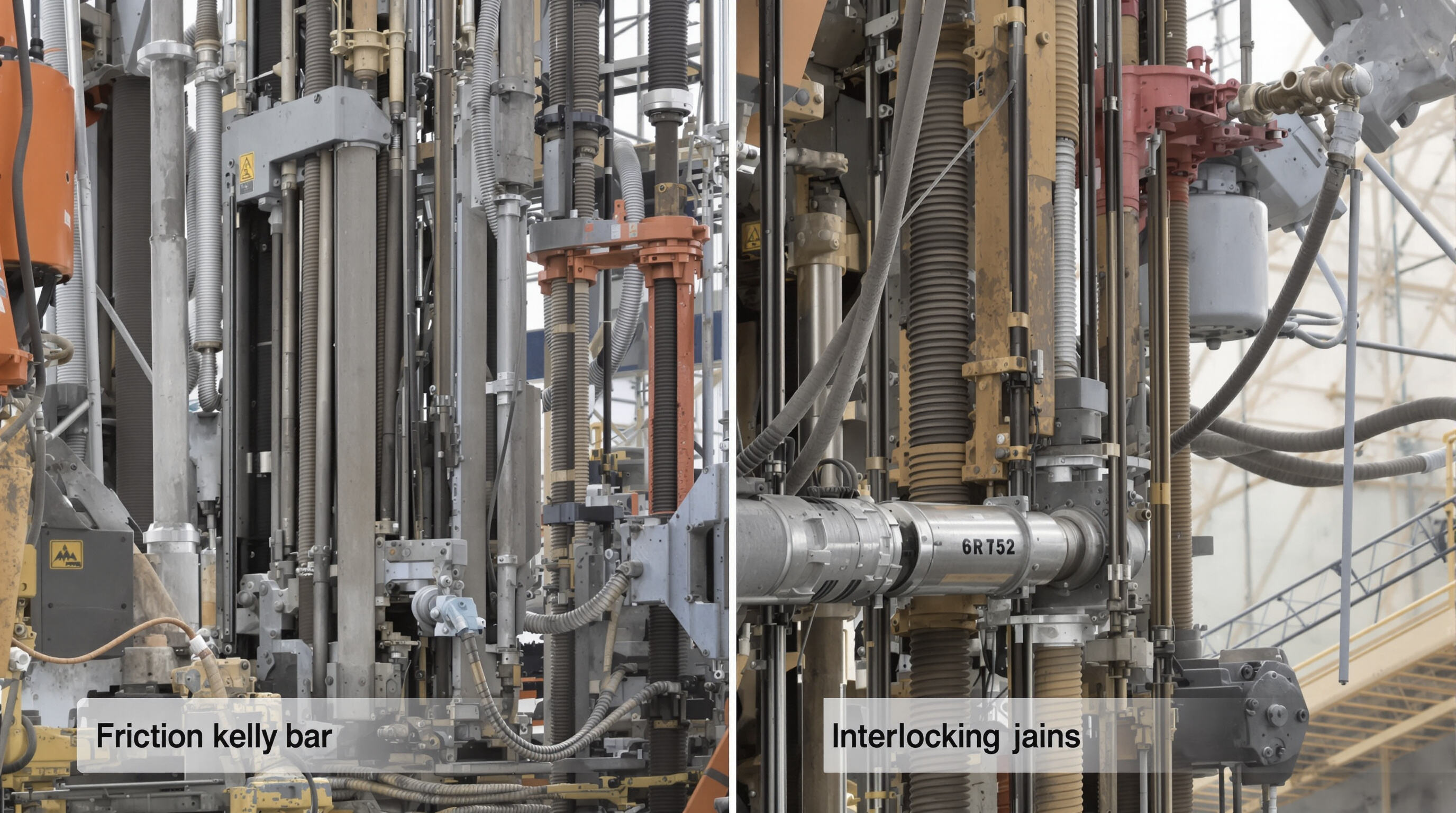

重ね合わせ方式による摩擦式ケリーバーの作動原理

摩擦式ケリーバーは、内側と外側のレールの間で発生する圧力によってグリップする、重なり合うテレスコープ式の部品を通してトルクを伝達する仕組みです。特に柔らかい地盤条件で作業する際に、段階的に延長できる点が特徴です。この摩擦方式により、エネルギーを無駄にすることなく効率的に回転動力を伝達できます。また、テレスコープ部自体が、適度な摩擦制御により、掘削深度に応じて自動的に調整しながら正しく整列した状態を維持します。複雑な機械式ロック機構は不要であり、長期にわたって故障のリスクも軽減します。

柔らかめから中程度の土壌条件下における摩擦式ケリーバーの適用

バーは、摩擦によってトルクを伝達する際にエネルギー損失が少ない粘土やシルト質土壌で最も効果的に機能します。軽量で組み立てが容易であるため、市街地の杭打設工事や浅基礎工事においてコストを抑えることができます。昨年『地盤工学ジャーナル』に掲載されたいくつかの試験結果によると、摩擦を利用したシステムは他の方法と比較して約25%速く砂質粘土に貫入することが可能です。ただし、硬岩層や締まった礫層にはそれほど頑丈ではないため、特定の地盤条件での適用が制限されます。

インターロッキング・ケリー・バー継手の仕組みと利点

機械式のキーを使用して隣接するセグメントを固定し、一緒に回転するように設計されたケリーバーは、摩擦式システムで見られる厄介なスリップ問題を解消します。これにより実際には、最大280キロニュートンメートルに達する大幅に向上したトルク伝達能力を実現します。これは2023年にディープファウンデーション研究所が行った研究によると、一般的な摩擦式モデルと比較して約63%高い性能です。また、部品間のしっかりとした接続により横方向への移動を抑止するため、垂直方向の整直性を保つのが非常に難しい困難な土質条件での作業において大きな意味を持ちます。

インターロッキングデザインによる優れたトルク抵抗と座屈低減

高ストレス環境で使用するために設計されたインターロッキングバーは、900 kNの軸荷重下で断面座屈が42%少なくなります。外側のリブ付き表面が応力を均等に分散するため、ひび割れた岩盤や岩だらけの地層での長時間の作業をサポートします。2023年の地盤工学におけるケーススタディでは、石灰岩地層においてインターロッキングシステムは摩擦式モデルと比較してダウンタイムが19%減少したとされています。

実際の使用における摩擦式とインターロッキング式ケリーバーの比較分析

| 要素 | 摩擦式ケリーバー | インターロッキング式ケリーバー |

|---|---|---|

| 最適な土壌タイプ | 柔らかめから中程度(50 MPa未満) | 中程度から硬い(50 MPa以上) |

| 最大トルク容量 | 180 kNm | 320 kNm |

| ドリル精度 | ±50 mm | ±15 mm |

| プロジェクトコスト | プロジェクトあたり12,000~18,000ドル | プロジェクトあたり22,000~30,000ドル |

57のインフラプロジェクトからの現場データによると、混合地質において相互接続バーは深基礎作業を摩擦モデルよりも28%高速に実施できる一方で、短距離橋や住宅用杭工事では摩擦モデルがコスト効果に優れています。高リスク現場でISO 22477-2の適合性が求められる場合には、請負業者は相互接続式システムを好んで採用します。

テレスコピックケリーバーおよびフルロックケリーバー:困難な地層における掘削深度とトルクの最適化

可変地盤条件下でテレスコピックケリーバーが掘削到達範囲を拡大する仕組み

テレスコピック・ケリーバーは、油圧力によって延長される嵌合式の鋼管を備えており、分解することなく深さを約40%調整可能にします。NASDの2022年の研究によると、これらのバーは、伝統的な固定長モデルと比較して、層状地盤への貫入性が約50%優れています。セグメント構造は、粘土と礫層の間で切り替わるような困難な地盤条件での作業時に特に効果を発揮します。また、半径の要件が25センチメートルを下回るような非常に狭いスペースでも効果的に使用でき、都市部の建設プロジェクトにおいてますます重要になっています。

フルロックケリーバーと高トルク岩盤掘削におけるその役割

フルロック式ケリーバー方式は、すべてのテレスコープ部を一度にロックして、一体のトルクコラムを形成し、最大380 kN·mのねじり荷重に耐えることができます。このような強度は、花崗岩や玄武岩層などの硬い素材を掘削する際に特に重要です。昨年ACOEが実施した現場テストによると、これらのケリーバーは変成岩層でのドリルストリングの振れを約62%低減し、よりまっすぐな穴あけが可能となり、掘削作業中の修正作業が少なくて済みます。この設計は伝統的な方法よりも優れており、システム全体でスプラインが完全に噛み合っているため、エネルギー損失が非常に少ないです。実際の測定値では、摩擦式テレスコープ方式の古いシステムが78%のトルク伝達効率であるのに対し、このシステムは約92%のトルク伝達効率を示しており、長時間の掘削作業においても一滴の力も無駄にしません。

ロックオーガー対応のケリーバー:構造剛性への要求

| 設計の特徴 | 標準ケリーバー | ロックオーガーオプチマイズドバー |

|---|---|---|

| 壁厚さ | 18–22 mm | 28–32 mm |

| フランジ補強 | なし | 360°連続溶接 |

| 最大許容たわみ | 1.2° | 0.4° |

| 出典:Global Foundation Equipment Council、2023年 |

ロックオーガーの適合性には降伏強度がを超える必要がある 550 MPa 層状岩盤による非対称荷重に対応する。2023年のカナダの鉱山プロジェクトでは、タングステンカーバイド製摩耗プレート付き補強バーを使用することで、頁岩主体の地層において貫入速度が34%向上した。

トレンド分析:山岳地帯および硬岩地域におけるフルロックシステムの採用増加傾向

フルロックケリーバーの導入台数は、アンドゥス山脈およびヒマラヤ山脈地域で2023年において前年比40%増加しました(USGS鉱業アトラス)。契約業者からは、次のような利点がある二段階作動機構が評価されています。

- 最大トルク保持性能が29%向上 30メートルを超える掘削深度において

- ジョイント点検回数を57%削減 テレスコピックモデルと比較して

- 800~1,200 mm径の岩盤用オーガーとの互換性

この成長は、地震多発地域においてボアホールの許容誤差が2 mm未満と要求されるインフラプロジェクトと一致しており、バーの剛性が直接基礎の耐久性に影響を与えます。

特殊な掘削課題および現場条件に応じたケリーバー

緩い地層または水含有地盤における地盤安定化のためのケーシングケリーバー

ケーシングケリーバーは、土壌が崩れやすい場所や水はけの悪い場所での作業を安定させるのに役立ちます。これらの特徴は、中空構造を持つことで、掘削と同時にケーシングを設置できる点にあります。これは、緩い礫や湿った砂層を扱う際に特に重要な特徴です。昨年発表された研究によると、これらのシステムを使用することで、一般的なオープンホール工法と比較して地盤の変動を約40%削減することができます。これにより、水含有量が大きく変化するような複雑な地下環境においても、作業中の崩壊を防ぎつつ正確な結果を得ることが可能になります。

ヘビーデューティーおよび深基礎工事用の補強ケリーバー

高強度素材で作られたスティール・ケリーバーは、通常、25〜40ミリメートルの厚さの壁を備えています。深基礎工事において、高いトルクや大きな軸方向荷重に耐えるように設計されています。強化型のモデルでは実際に3,500キロニュートンを超える力を扱うことができ、超高層ビルの建設や洋上風力タービンの設置などにおいて不可欠です。2024年の『基礎工学レポート』で言及された、50か所の橋梁建設現場での実地試験によると、これらの強化ケリーバーは通常のモデルに比べて、硬い氷河性粘土層を約22%も速く貫入することができました。時間と費用が密接に関係する実際の現場では、こうした性能差が非常に重要になります。

狭所および低天井環境におけるショートケリーバー

都市の改修工事では、伝統的な工法では対応できない狭いスペースでの作業が必要になることが多いです。天井高が8メートル未満の場合は、約4〜6メートルの短尺ケリーバーを使用します。このような特殊な機材は、既存の建物下で地下鉄を拡張したり、既設の設備をアップグレードする工事において非常に重要です。2022年に実施された地下鉄トンネル工事の事例では、狭い作業スペースにおいてこれらの短尺ケリーバーを使用することで、通常の作業用に改造された機材よりも約30%の掘削速度向上が確認されています。古いインフラと新しい要件の狭間に立たされた建設業者にとって、こうした効率性は非常に重要です。

オーガーヘッド付き一体型ケリーバー:性能と効率の指標

直接連結オーガーケリーシステムは、コンポーネント間の中間接続部での電力損失を軽減するため、昨年の『Drilling Mechanics Journal』の研究によると、回転効率が15〜25%向上しています。これらの一体型ユニットは、粘性土壌での作業時に真価を発揮します。一方、伝統的なセットアップでは、オーガーのボール化現象によって作業が困難になることが多いです。リアルタイムでのモニタリングを活用した現場テストでも、非常に印象的な結果が確認されています。特に、古い機器を改造するのではなく、専用設計されたオーガーケリーバーを使用することで、トルク伝達効率が最大28%も改善されています。

土壌条件およびプロジェクト要件に基づいて適切なケリーバーを選定する方法

土壌条件の評価とケリーバー選定基準のマッチング

使用するケリーバーを適切に選定する際、取り扱う土壌の種類がすべてを決定づけます。摩擦式バーテルは、粘土や砂などの柔らかい地層で真価を発揮します。そのテレスコープ式の設計により、圧力がかかっても崩れることなく動力伝達を維持できます。一方、圧縮された礫や岩盤などの硬い地層では、インターロッキングバーが最適な選択肢となります。これは構造的な強度がはるかに優れており、曲がる前の耐ストレス性が約30%高くなります。掘削作業を始める前に、まず土壌抵抗試験を行うことが重要です。これにより、地中深くにある隠れた水分層や研磨性の高い層を把握でき、安価な品質のバーが予想以上に早く摩耗してしまうことを防ぐことができます。結果的に時間と費用を節約することにつながります。

掘削方法とケリーバーの適合性:柔らかい粘土から硬岩まで

- 柔らかい粘土でのロータリー工法 : 最適な速度と安定性を得るために、355~500mm径の摩擦式ケリーバーを使用してください

- 過湿土壌におけるケーシングの進展 :流体の侵入を防止するため、シールドジョイント付きフルロック式システムを選択してください

- 硬岩地層 :テレスコピックケリーバーと岩盤オーガーアダプターは、花崗岩において18%高速な貫入を実現(地盤技術機器ジャーナル、2022年)

データ駆動型インサイト:50の作業現場におけるケリーバー種別の貫入速度

2023年、50の基礎工事プロジェクトに関する分析結果:

| ケリーバー種別 | 平均貫入速度 (m/時間) | 最適な土壌タイプ |

|---|---|---|

| 摩擦 | 4.2 | 粘土、シルト |

| インテルロック(相互嵌合) | 3.8 | 礫、混合地層 |

| フルロックテレスコピック | 5.1 | 岩盤、頁岩 |

土壌に適合したケリーバーを使用したプロジェクトでは、不適合な構成と比較して掘削遅延を41%削減しました。

選定戦略フレームワーク:ケリーバーの種類と深さ、トルク、現場条件の整合性

機材の必要性を検討する際、180 kN・mを超えるトルクが重要となり、インターロッキングバーの採用が現実的になります。深さが25メートルを超える場合には、テレスコピックセクションが必要不可欠となります。現場における空間的な制約もまた、何が最適かを決定する上で重要な役割を果たします。都市部では、既存のインフラ周辺で作業する際に必要な約15度の傾斜角に対応できる、比較的短いケリーバーが必要です。しかし、山岳地帯においては事情が異なります。ここでは、双方向のトルクに必要な追加の安定性を提供するため、フルロックシステムが事実上必須となります。各現場に合った最適なバー設計を選ぶことは、単なるチェックリスト方式ではなく、初回から作業を正しく行い、何年にもわたって基礎が確実に耐えうるものを確保するために非常に重要なのです。

よく 聞かれる 質問

ケリーバーのドリルシステムにおける主な役割は何ですか?

ケリーバーは旋回式掘削システムにおいて重要であり、ドリルビットに回転トルクを伝達し、杭の掘削や地下連壁の施工、その他の建設作業に必要な精密な掘削を可能にします。

摩擦式ケリーバーとインターロッキング式ケリーバーの違いはなんですか?

摩擦式ケリーバーは重ね式のテレスコピック構造によりトルクを伝達するため、軟らかい地盤から中硬地盤での作業に最適です。一方、インターロッキング式ケリーバーは機械的なキーによってトルクを伝達し、硬い地盤条件での作業や高いトルク容量を必要とする場面で優れた性能を発揮します。

フルロック式ケリーバーを使用する利点は何ですか?

フルロック式ケリーバーは最大380 kN・mのトルク処理能力を備えており、硬岩層の掘削において重要です。また、ドリルストリングの振れを最小限に抑え、エネルギー損失が少なく、トルク伝達効率が高いという特徴があります。

プロジェクトに適したケリーバーを選ぶにはどうすればよいですか?

適切なケリーバーの選定は、土壌条件や、トルク要件、掘削深度などのプロジェクト要件、および設置可能スペースなどの制約条件によって異なります。土壌抵抗試験を実施することで、効果的かつ効率的な掘削作業に適したバーを選定する際の指針となります。