Comprensión Barras Kelly función y Diseño Principal en los Sistemas de Perforación

¿Qué es una Barra Kelly en los Sistemas de Perforación Rotativa?

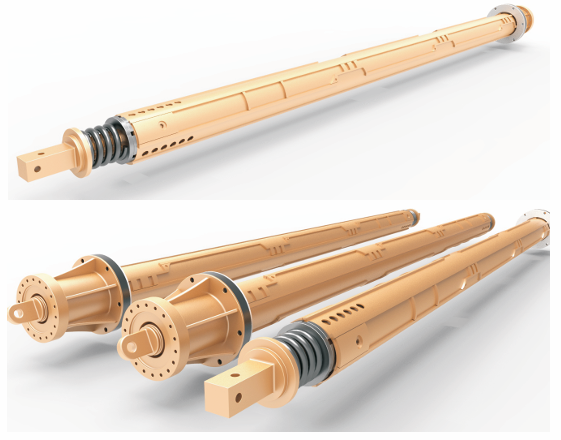

La barra Kelly sirve como el eslabón principal para transferir el par en las perforadoras rotativas, conectando básicamente el mecanismo de rotación con diversos equipos de perforación, como barrenas y sistemas de entubación. Fabricadas de acero telescópico, estas barras tienen varias partes entrelazadas que pueden extenderse para alcanzar la profundidad deseada, manteniéndose unidas incluso cuando están sometidas a fuerzas enormes. En cuanto a la transmisión de la potencia rotacional desde donde la máquina obtiene su energía hasta la broca real, este componente hace posible una excavación precisa para aplicaciones como cimentaciones de edificios, construcción de muros diafragma y perforación de pilotes en el suelo. El hecho de que vengan en segmentos permite a los operadores continuar perforando sin interrupciones, sin necesidad de detenerse y mover toda la instalación. Según algunos informes de campo, este diseño reduce el tiempo de espera aproximadamente un 40 por ciento en comparación con las opciones antiguas de longitud fija, lo cual explica por qué muchos contratistas prefieren utilizarlas en la actualidad.

Características clave de las barras Kelly que permiten una transmisión de potencia eficiente

Cuatro características ingenieriles definen las barras kelly de alto rendimiento:

- Mandril de transmisión : Sección superior de acero forjado que se fija al sistema rotativo, garantizando una transferencia de par sin deslizamiento

- Bridas de acoplamiento : Uniones mecanizadas con precisión que evitan la separación durante la rotación inversa

- Graduación del espesor de pared : Paredes de tubo cónicas (14-22 mm) optimizadas para eficiencia de resistencia-peso

- Revestimiento Cromado : Reduce la fricción entre segmentos deslizantes en un 60 % (Tribology International, 2022)

Estas características garantizan una entrega confiable de potencia en formaciones desafiantes como grava densa o roca fracturada, donde las demandas de par superan los 18.000 Nm.

El papel de las barras Kelly en el accionamiento de cabezales de barrena y herramientas de revestimiento

Las barras Kelly trabajan junto con los cabezales de barrena para convertir la rotación en potencia de corte real, manteniendo al mismo tiempo estable la sarta de perforación durante el movimiento lateral. Esta estabilidad es realmente importante cuando se trata de mantener los pozos verticales dentro de las estrictas tolerancias de 1:200. Para avanzar con las tuberías de revestimiento a través de condiciones del terreno difíciles, estas barras aplican entre 50 y 120 kilonewtons de fuerza para empujar tuberías temporales hacia suelos arenosos blandos con presencia de agua, evitando que se derrumben por completo. El hecho de que puedan realizar al mismo tiempo corte y estabilización explica por qué los equipos de construcción dependen en gran medida de las barras Kelly para proyectos urbanos donde es igualmente importante lograr pozos precisos y mantener un soporte sólido del terreno.

Barras Kelly de fricción vs. Barras Kelly entrelazadas: Diferencias de rendimiento y estructurales

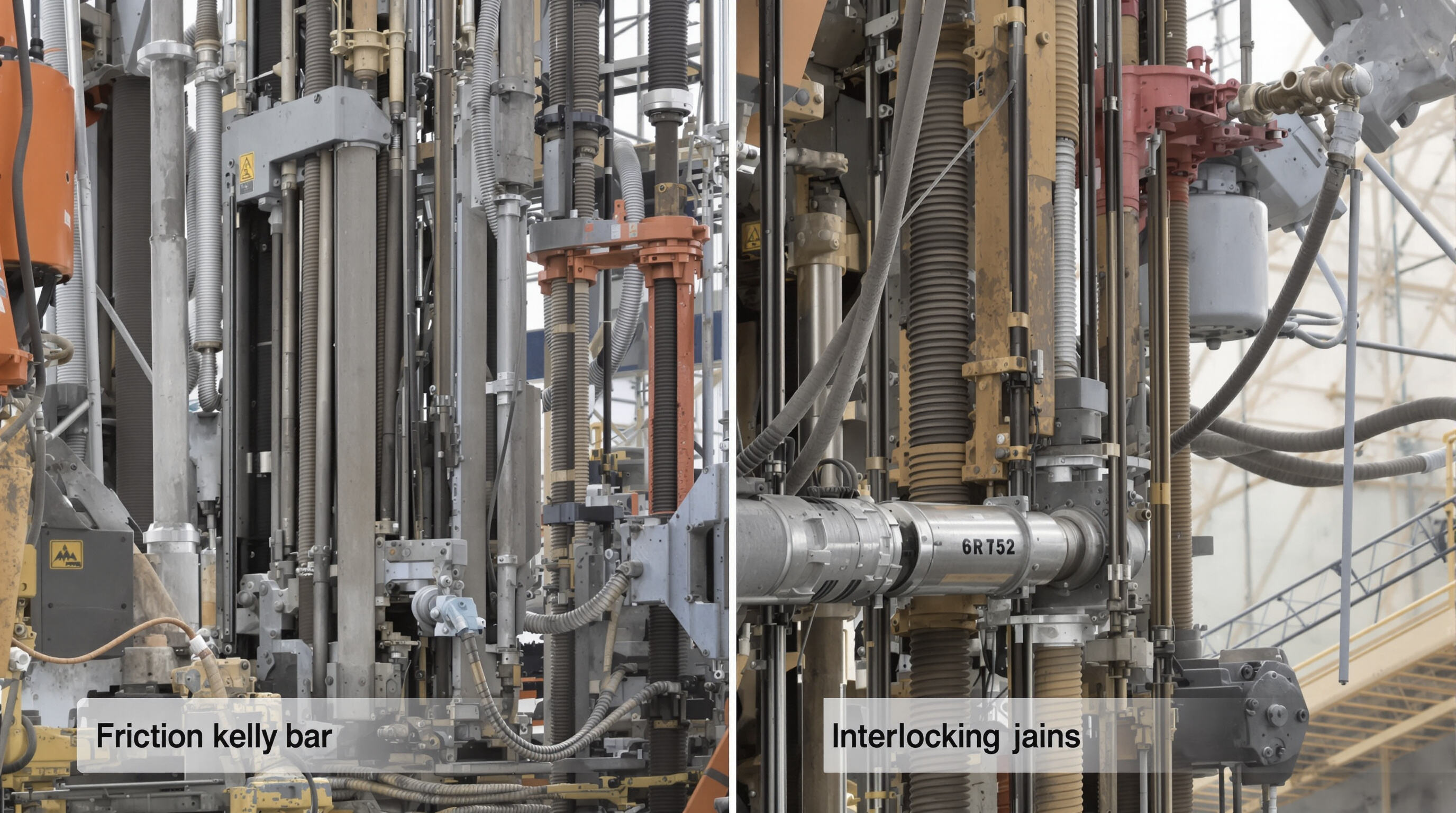

Cómo funcionan las barras Kelly de fricción mediante el solapamiento telescópico

Las barras de fricción Kelly funcionan transfiriendo el par de torsión a través de estas partes telescópicas superpuestas que realmente se aferran debido a la presión creada entre los rieles interiores y exteriores. Lo que las hace especiales es cómo pueden extenderse paso a paso cuando se trabaja en condiciones de terreno blando. El método de fricción destaca especialmente aquí, ya que transmite eficazmente la potencia rotacional sin desperdiciar energía. En cuanto a la parte telescópica en sí, se ajusta adecuadamente a diferentes profundidades de excavación manteniendo todo alineado correctamente gracias a una cantidad justa de control de fricción. Nada de necesidad de esos complicados bloqueos mecánicos que tienden a fallar con el tiempo de todas formas.

Aplicaciones de las barras de fricción Kelly en condiciones de suelo blando a medio

Las barras funcionan mejor en suelos de arcilla y limo, donde la fricción ayuda a transferir el par sin perder mucha energía. Ser más ligeras y más fáciles de ensamblar significa costos más bajos para trabajos de hinca de pilotes en la ciudad y cimentaciones superficiales. Según algunas pruebas publicadas el año pasado en la revista Geotechnical Engineering Journal, estos sistemas basados en fricción pueden penetrar en arcilla arenosa aproximadamente un 25% más rápido que otros métodos. Aun así, no son tan rígidas como para manejar bien formaciones de roca dura o grava compactada, lo que limita su aplicación en ciertas condiciones del terreno.

Mecanismo y Ventajas de las Juntas de Barra Kelly de Engrane

Las barras Kelly con enclavamiento utilizan llaves mecánicas para asegurar los segmentos adyacentes, de modo que giren conjuntamente, eliminando esos molestos problemas de deslizamiento que vemos con los sistemas basados en fricción. Lo que esto significa en la práctica es una capacidad mucho mayor de transmisión de torque, llegando incluso a alcanzar los 280 kilonewton metros. Esto representa en realidad un desempeño aproximadamente un 63 por ciento mejor en comparación con los modelos convencionales de fricción según investigaciones del Instituto de Cimentaciones Profundas realizadas allá en 2023. Otra ventaja proviene de la conexión sólida entre las piezas, resistiendo el movimiento lateral. Esto resulta muy importante cuando se trabaja en condiciones difíciles del suelo, donde mantener las cosas rectas en posición vertical puede ser realmente un reto.

Resistencia Superior al Torque y Reducción del Pandeo en Diseños con Enclavamiento

Diseñados para entornos de alta tensión, las barras de engranaje muestran un 42% menos de pandeo seccional bajo cargas axiales de 900 kN. Sus superficies externas acanaladas distribuyen el estrés de manera uniforme, permitiendo un funcionamiento sostenido en roca fracturada o estratos con abundancia de bloques. Un estudio geotécnico de 2023 reveló que los sistemas de engranaje redujeron el tiempo de inactividad en un 19% en formaciones de piedra caliza, en comparación con los modelos de fricción.

Análisis Comparativo: Barras Kelly de Fricción vs. Barras Kelly de Engranaje en Condiciones Reales

| El factor | Barras Kelly de Fricción | Barras Kelly de Engranaje |

|---|---|---|

| Tipo de Suelo Óptimo | Blando a medio (<50 MPa) | Medio a duro (>50 MPa) |

| Capacidad Máxima de Par | 180 kNm | 320 kNm |

| Precisión de Perforación | ±50 mm | ±15 mm |

| Costo del Proyecto | $12k–$18k por proyecto | $22k–$30k por proyecto |

Los datos de campo de 57 proyectos de infraestructura muestran que las barras de engranaje completan tareas de cimentación profunda un 28% más rápido en geología mixta, mientras que los modelos de fricción siguen siendo rentables para puentes de corto alcance y pilotes residenciales. Los contratistas prefieren los sistemas de engranaje para sitios de alto riesgo que requieren cumplimiento con la norma ISO 22477-2.

Barras Kelly Telescópicas y de Bloqueo Total: Optimizando Profundidad y Par en Formaciones Difíciles

Cómo las Barras Kelly Telescópicas Amplían el Alcance de Perforación en Condiciones de Suelo Variables

Las barras telescópicas Kelly están compuestas por tubos de acero anidados que se extienden mediante potencia hidráulica, lo que permite ajustar la profundidad en un 40% aproximadamente sin necesidad de desmontar nada. Según una investigación de NASD del año 2022, estas barras penetran en suelos estratificados un 50% mejor que los modelos tradicionales de longitud fija. El diseño segmentado destaca especialmente cuando se trabaja en condiciones del terreno complejas, como al alternar entre capas de arcilla y grava. Además, funcionan bien incluso en espacios muy reducidos donde los requisitos de radio bajan por debajo de los 25 centímetros, algo que resulta cada vez más importante para proyectos de construcción urbana.

Barras Kelly de bloqueo total y su rol en la perforación de roca con alto par motor

El sistema Full Lock Kelly Bar bloquea simultáneamente todas las partes telescópicas, creando una columna de torsión única que puede soportar fuerzas de torsión tan altas como 380 kN·m. Esta clase de resistencia es realmente importante al perforar materiales difíciles como formaciones de granito y basalto. Según pruebas de campo realizadas por el Cuerpo de Ingenieros del Ejército de Estados Unidos (ACOE) el año pasado, estas barras reducen el bamboleo de la cadena de perforación en aproximadamente un 62% al trabajar en capas de roca metamórfica, lo que significa barrenos más rectos y menos correcciones necesarias durante las operaciones de perforación. Además, el diseño funciona mejor que los métodos tradicionales. Con estrías completamente engranadas en todo el sistema, se pierde mucha menos energía. Mediciones reales muestran alrededor de un 92% de eficiencia en la transmisión del par en comparación con solo un 78% en sistemas telescópicos tradicionales basados en fricción. Eso marca una gran diferencia en operaciones prolongadas de perforación donde cada parte de energía importa.

Barras Kelly con compatibilidad para barrenas de roca: Demandas en rigidez estructural

| Característica de diseño | Barra Kelly estándar | Barra optimizada para barrenas de roca |

|---|---|---|

| Espesor de la pared | 18–22 mm | 28–32 mm |

| Refuerzo de Brida | Ninguno | soldadura Continua 360° |

| Desviación Máxima Permitida | 1,2° | 0,4° |

| Fuente: Consejo Global de Equipos para Cimentaciones, 2023 |

La compatibilidad del trépano de roca requiere resistencias de fluencia que excedan 550 MPa para gestionar cargas asimétricas provenientes de roca estratificada. Un proyecto minero canadiense de 2023 demostró una velocidad de penetración un 34% más rápida al utilizar barras reforzadas con placas de desgaste de carburo de tungsteno en formaciones con alto contenido de pizarra.

Análisis de Tendencia: Aumento en la Adopción de Sistemas de Bloqueo Total en Zonas Montañosas y de Roca Dura

Las implementaciones de barras Kelly de bloqueo completo crecieron un 40% interanual en 2023 en las regiones de los Andes y el Himalaya (Atlas Minero del USGS). Los contratistas valoran su mecanismo de engranaje de dos fases, que ofrece:

- 29% mayor retención de torque a profundidades superiores a los 30 metros

- 57% menos inspecciones de uniones en comparación con los modelos telescópicos

- Compatibilidad con barrenas de roca de diámetro entre 800 y 1.200 mm

Este crecimiento coincide con proyectos de infraestructura que requieren una tolerancia del taladro de menos de 2 mm en zonas propensas a terremotos, donde la rigidez de la barra impacta directamente en la durabilidad de las cimentaciones.

Barras Kelly especializadas para desafíos únicos de perforación y restricciones en el sitio

Barras Kelly para tubería de revestimiento en estabilización del terreno en suelos sueltos o con presencia de agua

Las barras de Kelly con camisa ayudan a estabilizar zonas donde el suelo tiende a colapsar o se satura de agua. Lo que las hace especiales es su construcción hueca, que permite perforar e instalar la camisa al mismo tiempo, algo realmente importante cuando se trabaja con grava suelta o capas de arena húmeda. Según una investigación publicada el año pasado, el uso de estos sistemas reduce el desplazamiento del terreno en aproximadamente un 40 por ciento en comparación con las técnicas tradicionales de perforación abierta. Esto significa que los ingenieros pueden evitar colapsos durante las operaciones y obtener resultados precisos incluso en entornos subterráneos complejos donde el contenido de agua varía considerablemente.

Barras de Kelly Reforzadas para Proyectos de Cimentación Pesada y Profunda

Las barras Kelly de acero fabricadas con materiales de alta resistencia suelen tener paredes con un grosor entre 25 y 40 milímetros. Están diseñadas para soportar altos niveles de torsión y cargas axiales pesadas cuando se trabaja en cimentaciones profundas. Las versiones más resistentes pueden soportar más de 3.500 kilonewton de fuerza, lo que las hace esenciales para tareas como la construcción de rascacielos o la instalación de turbinas eólicas mar adentro. Según algunas pruebas de campo realizadas en cincuenta sitios diferentes de construcción de puentes mencionados en el último Informe de Ingeniería de Cimentaciones de 2024, estas barras reforzadas penetran aproximadamente un 22 por ciento más rápido a través de till de glaciar denso en comparación con los modelos normales. Esa diferencia de rendimiento es muy importante en aplicaciones reales donde el tiempo es dinero.

Barras Kelly Cortas en Espacios Confinados y Ambientes de Baja Altura Libre

La adaptación de ciudades suele implicar trabajar en espacios reducidos donde los métodos tradicionales simplemente no son viables. Las barras Kelly cortas, que miden entre 4 y 6 metros, entran en juego cuando el espacio disponible es inferior a ocho metros de altura. Estas herramientas especializadas marcan la diferencia en proyectos como la expansión de metros o la actualización de servicios bajo edificios ya existentes. Tome como ejemplo el proyecto de túnel de metro realizado en 2022. El equipo descubrió que estas barras más cortas aumentaron la velocidad de perforación en un 30 por ciento aproximadamente en áreas de trabajo reducidas, en comparación con el equipo convencional adaptado para la tarea. Para los contratistas que deben lidiar con infraestructuras antiguas y nuevas exigencias, este tipo de eficiencia resulta fundamental.

Barras Kelly Integradas con Cabezales de Barrena: Métricas de Rendimiento y Eficiencia

El sistema de barra Kelly con tornillo helicoidal directo reduce las pérdidas de potencia que ocurren a través de las conexiones intermedias entre los componentes, lo que significa que, según el estudio del Journal of Drilling Mechanics del año pasado, estamos viendo una eficiencia de rotación entre un 15 y un 25 por ciento mejor. Estas unidades todo en uno destacan especialmente cuando se trabaja con suelos cohesivos, algo con lo que los sistemas tradicionales simplemente tienen dificultades, ya que suelen verse afectados por problemas de embolamiento del tornillo helicoidal. Las pruebas en campo con monitoreo en tiempo real también han mostrado resultados bastante impresionantes, con mejoras en la transmisión del par que alcanzan hasta un 28 por ciento al utilizar barras Kelly con tornillo helicoidal especialmente diseñadas, en lugar de intentar adaptar equipos antiguos para esta aplicación.

Cómo Elegir la Barra Kelly Correcta Según las Condiciones del Suelo y los Requisitos del Proyecto

Evaluación de las Condiciones del Suelo y Criterios de Selección de la Barra Kelly

El tipo de suelo con el que trabajamos marca toda la diferencia al elegir la barra kelly adecuada para el trabajo. Las barras de fricción destacan especialmente en materiales blandos como arcilla o arena, ya que su diseño telescópico sigue transmitiendo potencia incluso bajo presión, sin colapsar. Frente a terrenos más difíciles, como grava compactada o formaciones rocosas sólidas, las barras con enclavamiento se convierten en nuestra opción preferida. Estas ofrecen una resistencia estructural mucho mayor y pueden soportar aproximadamente un 30 por ciento más de esfuerzo antes de doblarse. Antes de comenzar cualquier operación de perforación, es recomendable realizar primero las pruebas de resistividad del suelo. Esto ayuda a detectar bolsas de humedad ocultas y capas abrasivas en profundidad que podrían dañar barras de menor calidad más rápido de lo esperado, ahorrando tiempo y dinero a largo plazo.

Métodos de perforación y compatibilidad de barras kelly: desde arcilla blanda hasta roca dura

- Perforación rotativa en arcilla blanda : Utilizar barras kelly de fricción con diámetro de 355–500 mm para una velocidad y estabilidad óptimas

- Avance de revestimiento en suelos saturados de agua : Elija sistemas de bloqueo total con juntas selladas para evitar la entrada de fluidos

- Formaciones de roca dura : Las barras telescópicas kelly con adaptadores para barrenas de roca logran un 18% más de penetración en granito (Revista de Equipos Geotécnicos, 2022)

Información Basada en Datos: Relación de Penetración vs. Tipo de Barra Kelly en 50 Obras

Un análisis de 50 proyectos de cimentación de 2023 reveló:

| Tipo de Barra Kelly | Velocidad Media de Penetración (m/hr) | Tipo de Suelo Óptimo |

|---|---|---|

| Fricción | 4.2 | Arcilla, limo |

| Entrelazado | 3.8 | Grava, estratos mixtos |

| Telescópico de Giro Completo | 5.1 | Roca de base, pizarra |

Los proyectos que utilizaron barras Kelly adaptadas al tipo de suelo redujeron en un 41% los retrasos en la perforación en comparación con configuraciones no adaptadas.

Marco de Estrategia de Selección: Alineación del Tipo de Barra Kelly con la Profundidad, el Par y las Restricciones del Sitio

Al considerar las necesidades de equipo, el par se vuelve crítico a partir de los 180 kN·m, donde tiene sentido utilizar barras de engranaje. Para profundidades superiores a 25 metros, se vuelven necesarias las secciones telescópicas. Las limitaciones espaciales también desempeñan un papel en la determinación de lo que mejor funciona en el lugar. Las ciudades normalmente requieren barras Kelly más cortas capaces de manejar un ángulo de inclinación de aproximadamente 15 grados, algo esencial cuando se trabaja cerca de infraestructuras existentes. En terrenos montañosos la situación es distinta. Allí los sistemas de bloqueo total son prácticamente obligatorios, ya que proporcionan la estabilidad adicional necesaria para aplicar par en ambas direcciones. Elegir el diseño adecuado de barra adaptado a cada sitio de trabajo único no se trata solo de cumplir requisitos; realmente marca la diferencia en cuanto a realizar el trabajo correctamente desde la primera vez y garantizar que las cimentaciones resistan la presión durante años.

Preguntas Frecuentes

¿Cuál es la función principal de una barra Kelly en los sistemas de perforación?

Una barra Kelly es fundamental en los sistemas de perforación rotativa, ya que transfiere el par de rotación a la broca de perforación, permitiendo una perforación precisa necesaria para trabajos fundamentales como la perforación de pilotes, la creación de muros diafragma y otras actividades de construcción.

¿En qué se diferencian las barras Kelly de fricción de las barras Kelly con bloqueo mecánico?

Las barras Kelly de fricción transmiten el par mediante un solapamiento telescópico, lo que las hace ideales para condiciones de suelo blando a medio. Las barras Kelly con bloqueo mecánico utilizan llaves mecánicas para la transmisión del par, ofreciendo un rendimiento superior en condiciones de suelo duro y una mayor capacidad de par.

¿Cuáles son las ventajas de utilizar barras Kelly de bloqueo total?

Las barras Kelly de bloqueo total proporcionan una capacidad de manejo de par sin igual, hasta 380 kN·m, fundamental para perforar formaciones rocosas duras. Minimizan el bamboleo de la cadena de perforación y desperdician menos energía, logrando una mayor eficiencia en la transmisión del par.

¿Cómo se debe elegir la barra Kelly adecuada para un proyecto?

La elección de la barra Kelly adecuada depende de las condiciones del suelo, los requisitos del proyecto tales como necesidades de par, profundidad, y limitaciones como el espacio disponible. La realización de pruebas de resistividad del suelo puede guiar la selección de la barra adecuada para operaciones de perforación efectivas y eficientes.

Tabla de Contenido

- Comprensión Barras Kelly función y Diseño Principal en los Sistemas de Perforación

-

Barras Kelly de fricción vs. Barras Kelly entrelazadas: Diferencias de rendimiento y estructurales

- Cómo funcionan las barras Kelly de fricción mediante el solapamiento telescópico

- Aplicaciones de las barras de fricción Kelly en condiciones de suelo blando a medio

- Mecanismo y Ventajas de las Juntas de Barra Kelly de Engrane

- Resistencia Superior al Torque y Reducción del Pandeo en Diseños con Enclavamiento

- Análisis Comparativo: Barras Kelly de Fricción vs. Barras Kelly de Engranaje en Condiciones Reales

-

Barras Kelly Telescópicas y de Bloqueo Total: Optimizando Profundidad y Par en Formaciones Difíciles

- Cómo las Barras Kelly Telescópicas Amplían el Alcance de Perforación en Condiciones de Suelo Variables

- Barras Kelly de bloqueo total y su rol en la perforación de roca con alto par motor

- Barras Kelly con compatibilidad para barrenas de roca: Demandas en rigidez estructural

- Análisis de Tendencia: Aumento en la Adopción de Sistemas de Bloqueo Total en Zonas Montañosas y de Roca Dura

-

Barras Kelly especializadas para desafíos únicos de perforación y restricciones en el sitio

- Barras Kelly para tubería de revestimiento en estabilización del terreno en suelos sueltos o con presencia de agua

- Barras de Kelly Reforzadas para Proyectos de Cimentación Pesada y Profunda

- Barras Kelly Cortas en Espacios Confinados y Ambientes de Baja Altura Libre

- Barras Kelly Integradas con Cabezales de Barrena: Métricas de Rendimiento y Eficiencia

-

Cómo Elegir la Barra Kelly Correcta Según las Condiciones del Suelo y los Requisitos del Proyecto

- Evaluación de las Condiciones del Suelo y Criterios de Selección de la Barra Kelly

- Métodos de perforación y compatibilidad de barras kelly: desde arcilla blanda hasta roca dura

- Información Basada en Datos: Relación de Penetración vs. Tipo de Barra Kelly en 50 Obras

- Marco de Estrategia de Selección: Alineación del Tipo de Barra Kelly con la Profundidad, el Par y las Restricciones del Sitio

-

Preguntas Frecuentes

- ¿Cuál es la función principal de una barra Kelly en los sistemas de perforación?

- ¿En qué se diferencian las barras Kelly de fricción de las barras Kelly con bloqueo mecánico?

- ¿Cuáles son las ventajas de utilizar barras Kelly de bloqueo total?

- ¿Cómo se debe elegir la barra Kelly adecuada para un proyecto?