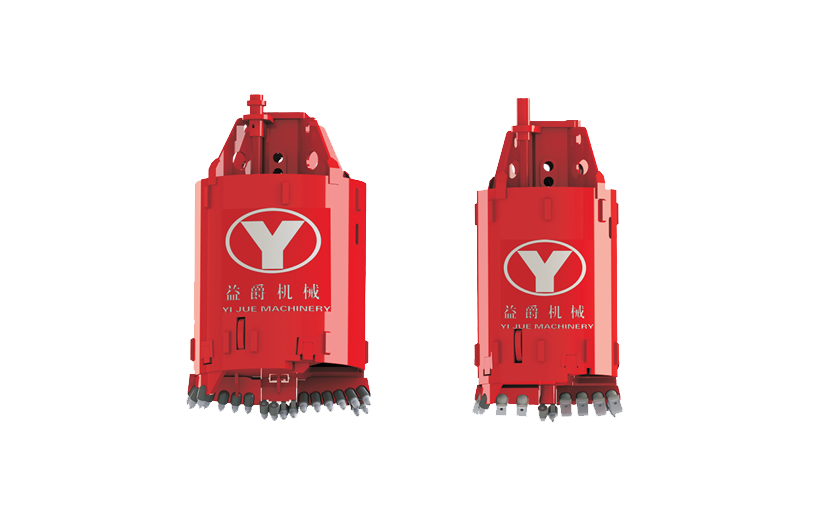

コアバレルによる掘削効率と貫通性能の向上 コアバレル

現代の基礎工事においては、コアバレルとダウンザホール(DTH)ハンマーシステムを使用することで、花崗岩地層での掘削速度が22%向上しています。これは2025年の地盤工学効率ベンチマークに基づくものです。この技術は衝撃エネルギー伝達と回転力を組み合わせており、150メートル以下の深さで最適な貫通速度を維持しながら、摩耗性地層におけるビットの摩耗を34%減少させます。

請負業者が高度なコアバレルシステムに組み込まれた予測摩耗モニタリングを活用した結果、深基礎工事における運用停止が従来より32%減少しました。2023年の87件のインフラプロジェクトに関する調査では、これらのシステムにより、リアルタイムのパラメータ調整を通じて玄武岩層でのドリリング作業において、1メートルあたりのエネルギー消費が18%削減されたことが明らかになりました。

ケーススタディ:高密度岩石層における性能向上

シアトルのメトロレール第3段階プロジェクトでは、DTH(ダウン・ザ・ホール)式コアバレルを用いて180MPaの石英岩を掘削し、日間施工距離の記録(14.3メートル)を達成しました。プロジェクトの記録によると、伝統的なケーシング工法と比較して燃料使用量が15%削減され、工期も19日間短縮されました。

都市建設会社は2022年以来、DTH式コアバレルの導入を67%増加させており、これは人口密集地域の近くで必要な騒音制御型リグ装置との適合性が主な要因です。自治体の仕様では、花崗岩と公共インフラの通廊が交差する30メートル以下のケーソン工事において、これらのシステムが優先的に採用されています。

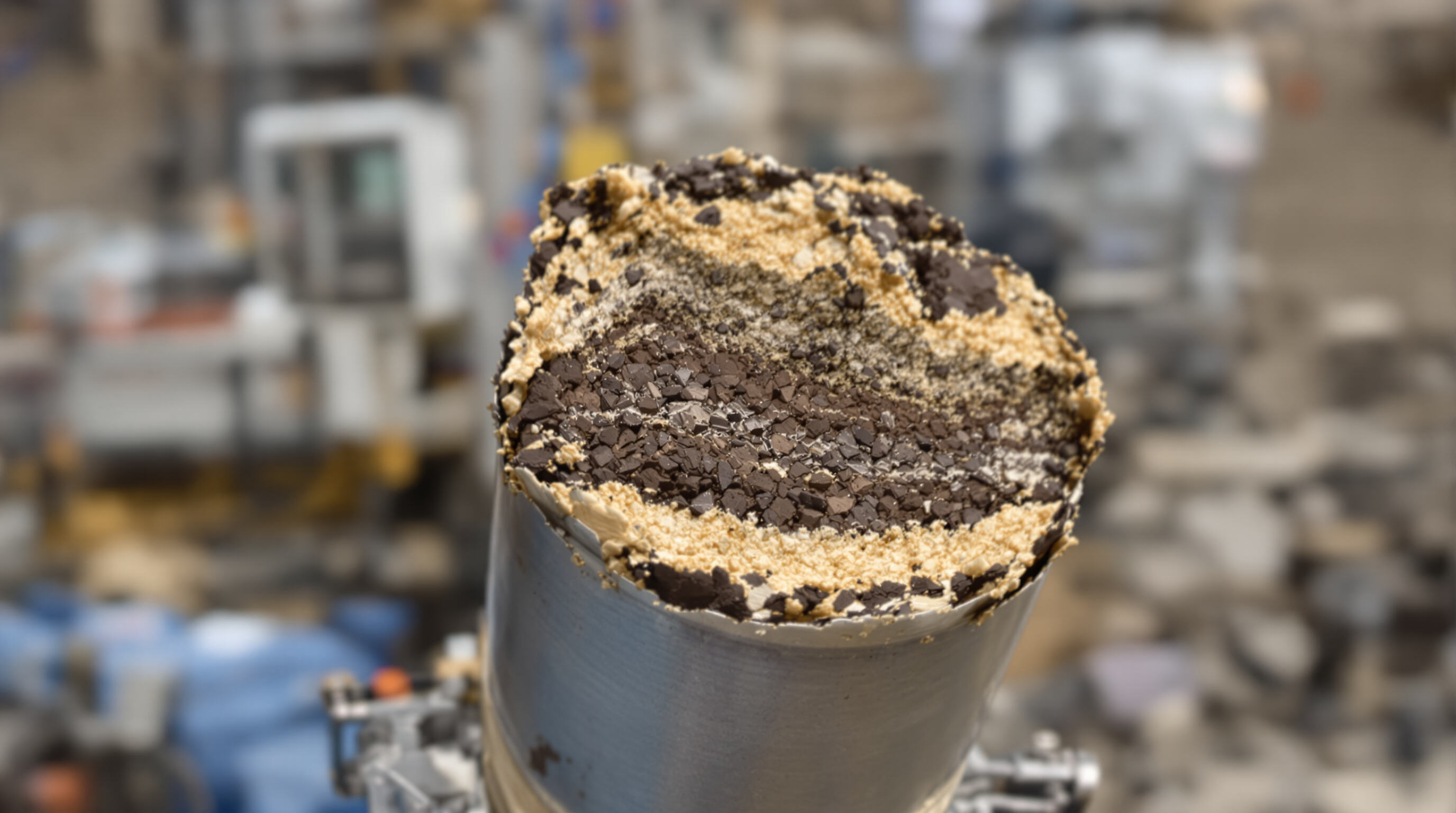

優れたコア回収と地質サンプルの完全性

可変地層におけるサンプル採取効率の最大化

特別に設計されたドリルビットと制御されたドリル流体により、コアバレルは岩盤や土壌を貫通する際でも95%以上のサンプルを無傷の状態で保持できます。ダブルウォール構造により、掘削が緩い土層から下部の硬い花崗岩へと進んでも、サンプルが汚染されるのを効果的に防ぎます。昨年発表されたある研究によると、堆積層が複数重なった現場において、これらの高度なシステムは一般的なオーガードリルと比較して約23%多くの有用物質を回収できるとの結果が出ています。これは正確な分析のために清浄なサンプルを必要とする地質学者にとって大きな利点です。

高効率バレル保持機構によるコア損失の最小化

スプリング式コアキャッチャーと真空補助安定化装置により、ひび割れのある石灰岩や頁岩層でのサンプル脱落率を40%削減します。振動抑制ライナーキットなどの最近の革新により、120メートルを超える深度でも回収率がさらに向上しています。これは、再サンプリング費用が1回あたり平均18,000ドルかかる(Offshore Engineering Journal 2023)洋上杭打設プロジェクトにおいて特に重要です。

高精度な地質データを必要とする業界標準の適用

鉱山開発および土木工事において、ASCE準拠の基礎解析のためにコアバレルサンプリングがますます義務付けられています。この方法は、鉱床境界や土壌の液状化リスクを正確に特定する能力があるため、とりわけ地震多発地域における重要なインフラ作業において不可欠です。こうした地域では、伝統的なサウンドドリル法は破砕密度を19%も過少報告する傾向があります。

汎用性のある互換性と幅広い産業用途

油圧および回転式ドリルシステムにおけるコアバレルの適応性

コアバレルの汎用性は非常に優れており、ロータリードリル方式と同様に油圧式ドリル装置でも同様に高い性能を発揮します。昨年発表された研究によると、現代の油圧式ドリルリグの約4台中3台にコアバレル機能が装備されています。これにより、現場の作業チームは生産効率を落とすことなく、またサンプルの信頼性を損なうことなく異なるタイプのリグに切り替えることが可能です。企業にとって本当に重要なのはコスト面です。全体的な機器購入費用において、これらの汎用性の高いバレルは、各用途ごとに完全に別々の工具を購入する場合と比較して、調達コストを35〜40%削減することができます。

連続打設作業のための自動化されたリグ装置との統合

主要メーカーはIoTセンサーを搭載したコアバレルを設計しており、これらは自動ドリル機と同期します。このような統合により、24時間365日稼働する杭打設作業において最適な回転速度(RPM)と貫通力を維持可能となり、橋梁基礎工事において92%の稼働率を実現しています。これは手動システムと比較して35%の改善です。

都市インフラおよび高層建築物の基礎工事におけるコアバレルの活用

土壌の性質が場所ごとに異なる都市域において、コアバレルは組み込み型のひずみゲージを通じてリアルタイムの地質情報のフィードバックを提供します。この機能は上海タワーの基礎工事において決定的な役割を果たしました。現場ではコアサンプルの密度データに基づき、瞬時に杭の深さを調整することが可能となりました。

鉱業および地質工学的探査におけるコアバレルの応用拡大

現代の鉱業作業において、コアバレルは地下1,500メートルを超える深孔掘削プロジェクトにおいて不可欠な機材となっています。これらの特殊装置は、採取中に繊細な鉱物サンプルを保持するための高度なシステムを備えています。現場のデータによると、銅鉱床からのコア回収率は約98.2%に達しており、これは古いオーガー方式と比較して約27%の向上となります。この信頼性の高さから、リチウム資源を探査する多くの企業がコアバレル技術への切り替えを進めています。というのも、埋蔵量の評価において、完全で損傷のないサンプルを確保することで、地下に実際に存在する資源の正確な評価が可能になるからです。

コアバレルの長期耐久性と費用対効果

近代の基礎および杭工事のプロジェクトでは、長寿命および運転効率を目的としたコアバレルの設計がますます重要になっています。業界レポートによると、先進的なコアバレルシステムは 40%長い耐用年数 を実現しており(地盤工学ジャーナル、2023年)、摩耗性の高い土壌条件下でも伝統的なモデルと比較して直接的に交換コストと設備停止時間を削減します。

長寿命コアバレルの背後にある材料工学

コアバレルの耐久性は、高性能合金および複合素材に大きく依存しています。例えば、クロムモリブデン鋼製ライナーは、2024年に『建設分野のマテリアルサイエンス』で発表された最新の研究によると、花崗岩を掘削する際、通常の炭素鋼と比較して約72%の耐摩耗性を示しています。これらの金属素材の改良と並行して、セラミックコーティングされた保持スリーブも非常に一般的になってきました。これらは長時間の掘削作業中に摩擦熱を約35%削減するため、機器の信頼性を長期間にわたって維持する上で大きな差を生みます。

代替コアリングシステムとの費用対効果比較

2024年の都市部における杭工事プロジェクトの分析により、コアバレルは長期的な運用コストを 1平方フィートあたり18~22ドル オーガー式システムと比較して削減することが明らかになりました。その要因は以下の3つです:

- 工具交換頻度が52%低下

- 1立方ヤード掘削あたりのエネルギー消費量が28%削減

- 混合地質における掘削速度が19%高速化

顧客事例:大規模杭工事契約における長期的なコスト削減

主要な港湾拡張プロジェクトで記録された 3年間で累計74万米ドルの削減 エンジニアリング設計コアバレルに切り替えたことで、3年間で累計74万米ドルの削減を記録(『シビルインフラ年報』2023年)。これらのバレルは、潮間帯条件での12,000時間以上の掘削において94%の構造完全性を維持し、ビット交換間隔を60%短縮しました。これにより、建設工程の重要な段階で24時間365日間の連続運転を実現しました。

よくある質問

掘削作業においてコアバレルを使用する利点は?

コアバレルは掘削効率を向上させ、優れたコア回収率を提供し、サンプルの完全性を保ちます。貫入速度を高め、ビット摩耗を軽減し、エネルギー消費を抑えるとともに、インフラおよび地盤工学プロジェクトに不可欠な高精度の地質データを生成します。

コアバレルは建設プロジェクトにおけるコスト削減にどのように寄与しますか?

コアバレルは、工具の交換頻度やエネルギー消費、調達コストを削減します。さまざまな掘削システムに適応可能であり、プロジェクトの効率向上や長期的な運用コストの削減に寄与し、大規模プロジェクトにおける大幅な節約効果が実証されています。

コアバレルがさまざまな土壌および岩盤に適応して使用できる理由は何ですか?

コアバレルには高度なコア保持機構や振動抑制技術が搭載されており、コア損失を最小限に抑えることができます。また、油圧式および回転式のさまざまなシステムに適応可能であるため、多様な地質条件においても効果的に作業を実施でき、サンプルの完全性を維持することができます。