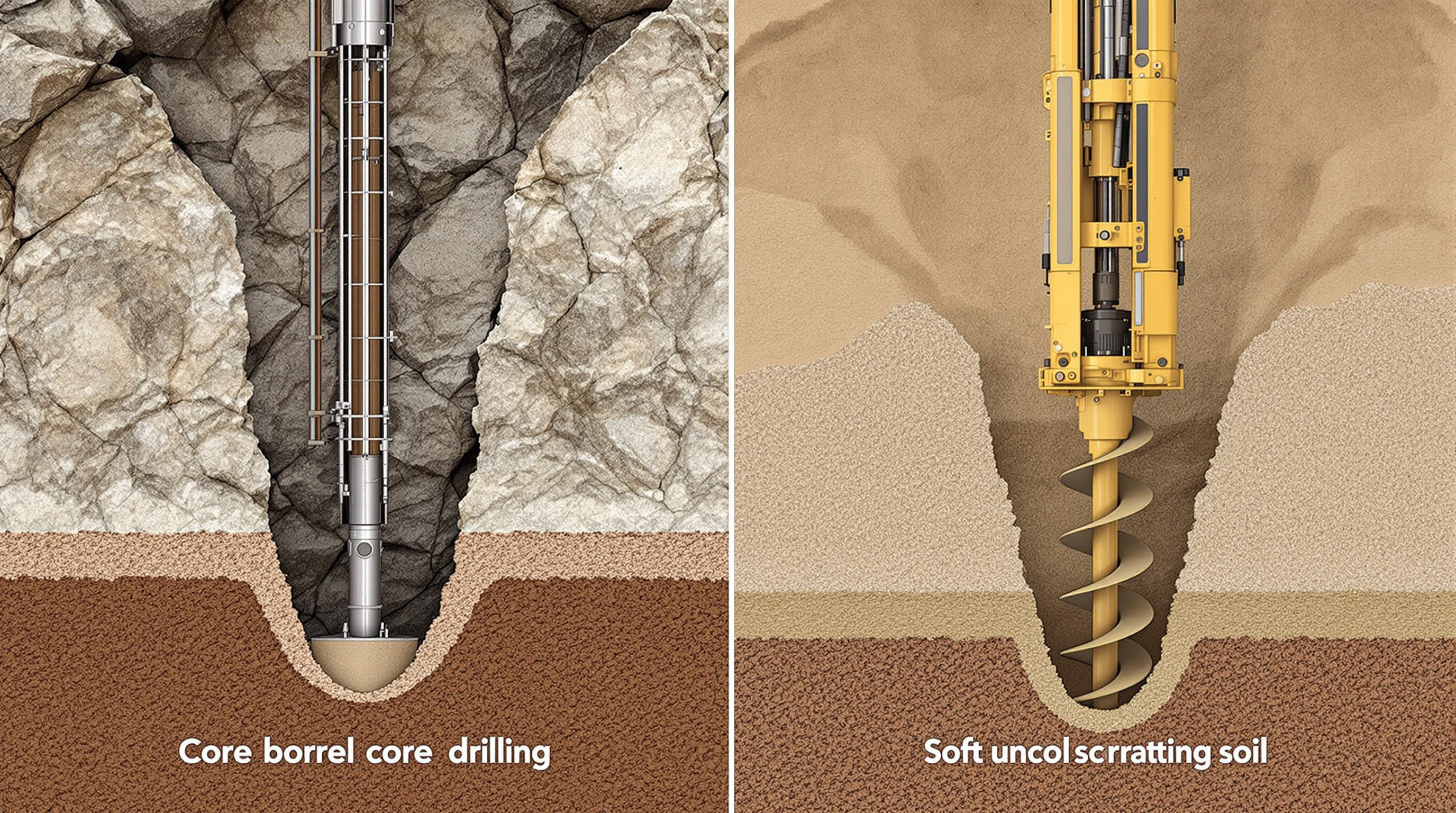

कैसे कोर बैरल और ऑगर ड्रिलिंग कार्य: प्रमुख तंत्रों की तुलना

कोर बैरल ड्रिलिंग: सिद्धांत और नमूना अखंडता के लाभ

कोर बैरल ड्रिलिंग तकनीक में कटिंग टूथ से लैस एक खोखला घूर्णन बैरल का उपयोग किया जाता है, जो भूमिगत गठनों से ठोस बेलनाकार नमूने बाहर निकालता है। जियोटेक्निकल संस्थान द्वारा पिछले साल प्रकाशित शोध के अनुसार, यह दृष्टिकोण लगभग 94% सटीकता दर के साथ शैल संस्तरों को बनाए रखता है, जिसकारण इंजीनियर निर्माण या खनन परियोजनाओं के लिए विस्तृत भूवैज्ञानिक जानकारी की आवश्यकता होने पर इस पर भारी भरोसा करते हैं। आधुनिक उपकरणों में उन्नत स्थिरीकरण तंत्र होते हैं, जो वास्तव में नमूनों में व्यवधान को काफी हद तक कम कर देते हैं, भले ही वे टूटे या भ्रष्ट चट्टानों के गठन में काम कर रहे हों। 2023 में किए गए हालिया क्षेत्र परीक्षणों में यह भी कुछ हद तक उल्लेखनीय पाया गया कि कोर बैरल कठिन चूना पत्थर जमावों के साथ काम करते समय पारंपरिक तरीकों की तुलना में लगभग 81% तक सामग्री के नुकसान को कम कर देते हैं। इस तरह के प्रदर्शन के कारण विभिन्न प्रकार के भूवैज्ञानिक सर्वेक्षणों में नमूनों की गुणवत्ता को बनाए रखने के लिए वास्तव में यह बेहतर ढंग से उपयुक्त है।

ऑगर ड्रिलिंग: असंबद्ध भूमि में तंत्र और दक्षता

ऑगर ड्रिलिंग विधि एक सर्पिल आकार की ब्लेड का उपयोग करती है जो भूमि से ढीली मिट्टी और अवसाद को ऊपर खींचती है। मिट्टी और रेतीली भूमि में काम करते समय, ये ऑगर पारंपरिक कोर बैरल की तुलना में लगभग तीन गुना तेजी से ड्रिल कर सकते हैं, 2024 ड्रिलिंग एफिशिएंसी रिपोर्ट के नवीनतम आंकड़ों के अनुसार। अधिकांश ऑगर पर विशेष फ़्लाइट डिज़ाइन संचालन के दौरान उन्हें साफ रखने में मदद करता है, जिससे छेद साफ करने में बर्बाद समय कम हो जाता है। यह उन स्थलों पर बहुत महत्वपूर्ण है जहां क्रू को प्रतिदिन पचास से अधिक उथले बोरहोल्स पूरे करने की आवश्यकता होती है। हालांकि, इस मिश्रण क्रिया से अलग-अलग मिट्टी की परतें एक साथ मिल जाती हैं। पर्यावरण आकलन या विस्तृत भूवैज्ञानिक प्रोफाइल की सटीक आवश्यकता वाली परियोजनाओं के लिए, यह मिश्रण प्रभाव ऑगर ड्रिलिंग को अन्य विधियों की तुलना में कम उपयुक्त बनाता है।

उत्पादन में मौलिक अंतर: कोर रिकवरी बनाम कटिंग्स निकालना

सामग्री पुनः प्राप्ति में प्राथमिक भिन्नता है:

- कोर बैरल प्रयोगशाला परीक्षण के लिए आदर्श, अविक्षुब्ध, संरचनात्मक रूप से अखंडित नमूने उत्पन्न करता है

- ऑगर्स स्थल विशेषता निर्धारण के लिए उपयुक्त मिश्रित कटिंग्स उत्पन्न करता है

12 ड्रिलिंग परियोजनाओं की 2023 की तुलना में कोर विधियों में 40% अधिक समय लगा, लेकिन खनिज अन्वेषण में 92% अधिक डेटा सटीकता प्रदान की। यह तथ्य यह स्पष्ट करता है कि भू-तकनीकी इंजीनियरों में से 78% उच्च प्रारंभिक लागत के बावजूद महत्वपूर्ण बुनियादी संरचनाओं के लिए कोर ड्रिलिंग को प्राथमिकता क्यों देते हैं।

कोर बैरल बनाम ऑगर: विभिन्न भूमि स्थितियों में प्रदर्शन

कठोर चट्टानों और दरारदार संरचनाओं में कोर बैरल की प्रभावशीलता

कठिन चट्टानों और टूटी हुई जमीन जैसी कठिन सामग्रियों से निपटते समय कोर बैरल का प्रदर्शन बेहतरीन होता है। ये उपकरण अपनी काटने की सारी शक्ति को एक ही पथ पर केंद्रित करके अपना जादू दिखाते हैं। टेरेक्स की 2022 की रिपोर्टों के अनुसार, ये बैरल ग्रेनाइट और बेसाल्ट की स्थितियों में लगभग 98% नमूनों की बरामदगी कर सकते हैं। इस तरह के प्रदर्शन के कारण ये उपकरण किसी भी व्यक्ति के लिए लगभग आवश्यक हैं, जो गंभीरता से खनिजों की खोज कर रहे हों या भूकंप प्रभावित क्षेत्रों में भूवैज्ञानिक जांच कर रहे हों। यह बात बहुत महत्वपूर्ण है कि ये उपकरण पूर्ण कोर नमूने निकालते हैं, जिससे इंजीनियरों को परियोजनाओं की योजना बनाने या भूमिगत संसाधनों के मानचित्रण के लिए ठोस जानकारी उपलब्ध होती है।

संयुक्त मृदा और असंगठित भूमि में ऑगर के लाभ

घूर्णी ड्रिलिंग प्रणाली मिट्टी जैसे संयोजक मिट्टी में और उन ढीले अवसाद में बहुत अच्छी तरह से काम करती है क्योंकि इसके लगातार ब्लेड की डिज़ाइन चलते रहने पर लगातार काटती रहती है और सामग्री को बाहर निकालती रहती है। पिछले साल के कुछ नए क्षेत्र परीक्षणों में पाया गया कि सिल्ट जैसी स्थितियों में घूर्णी ड्रिल 25 मीटर के छेद को कोर बैरल की तुलना में लगभग 40 प्रतिशत तेज़ी से बना सकती है। खोखले तने वाले संस्करण विशेष रूप से उपयोगी हैं क्योंकि वे कर्मचारियों को साइट पर ही मिट्टी के नमूने लेने की अनुमति देते हैं, जिससे पूरे उपकरण को पहले बाहर निकालने की आवश्यकता नहीं होती। यह पर्यावरणीय जांच के दौरान या नरम शहरी क्षेत्रों में नींव का परीक्षण करते समय समय बचाता है, जहां उपकरण को अंदर या बाहर लाने ले जाने में परेशानी होती है।

प्रत्येक उपकरण के सामने आने वाली चुनौतियाँ: जब प्रदर्शन कम हो जाता है

कोर बैरल को असंगठित अवसादों के माध्यम से काम करने में वास्तविक समस्या होती है। रेतीली या बजरी मिट्टी के कारण कोर नुकसान की दर लगभग 35 से 50 प्रतिशत तक बढ़ जाती है, जैसा कि क्षेत्रीय रिपोर्टों में उल्लेख किया गया है। हालांकि ऑगर की कहानी अलग है। चट्टानी भूमि के सामने आने पर ये उपकरण जल्दी घिस जाते हैं, विशेष रूप से उन क्षेत्रों में जहां संगमरमर परतों के कारण टॉर्क आवश्यकताएं बहुत अधिक हो जाती हैं, जैसा कि पिछले वर्ष ड्रिलिंग जर्नल में उल्लेख किया गया था। जब ऑपरेटर इन उपकरणों का उपयोग उनकी डिजाइन सीमा से अधिक करने का प्रयास करते हैं, तो परियोजनाओं में विभिन्न प्रकार की समस्याओं का सामना करना पड़ता है। देरी होती है, लागत बढ़ जाती है, और यह किसी को पसंद नहीं है। अनुसंधान कार्य के दौरान अप्रत्याशित बजट में वृद्धि के लगभग दो तिहाई मामलों के लिए वास्तव में उपकरणों का अमिश्रण ही उत्तरदायी होता है।

केस स्टडी: मिश्रित भूमि स्थितियों के लिए सही उपकरण का चयन करना

तटीय निर्माण स्थल पर काम करते समय, श्रमिकों को 8 से 12 मीटर गहराई तक बलुआ पत्थर की एकांतर परतों और उसके बाद सतह से लगभग 16 से 20 मीटर नीचे संतृप्त गाद की चुनौतीपूर्ण भूमि स्थितियों का सामना करना पड़ा। शुरू में टीम ने 15 मीटर से ऊपर चट्टानों के नमूने एकत्र करने के लिए कोर बैरल का उपयोग किया, लेकिन जब उन्हें गहरे अवसादों में प्रवेश करने की आवश्यकता हुई, तो उन्होंने डुअल ट्यूब ऑगर का उपयोग करना शुरू कर दिया। इस संयोजित विधि से प्रत्येक बोरहोल स्थान पर लगने वाला प्रतीक्षा समय लगभग 22 घंटे तक कम हो गया, बिना गुणवत्ता में अधिक कमी लाए। नमूने भी 95% समय तक सटीक परिणाम लौटाते थे। इससे स्पष्ट होता है कि जटिल भूमिगत निर्माणों के काम करते समय विभिन्न मिट्टी के प्रकारों के लिए उचित उपकरणों का चयन करना वास्तव में लाभदायक होता है।

ड्रिलिंग गति, लागत और परिचालन दक्षता की तुलना

समय और श्रम लागत: कोर बैरल बनाम ऑगर स्थापना और कार्यान्वयन

कोर बैरल ड्रिलिंग के लिए विशेषज्ञ रिग और कुशल ऑपरेटर की आवश्यकता होती है, जिससे ऑगर सिस्टम की तुलना में स्थापना समय में 30-45 मिनट का अतिरिक्त समय लगता है। हालांकि, इसकी सटीकता परियोजनाओं में लंबे समय तक श्रम लागत को कम करती है जिन्हें उच्च-निष्ठता डेटा की आवश्यकता होती है। ऑगर ड्रिलिंग मृदु मिट्टी में कार्य को सरल बनाती है, और परियोजनाओं में ढीली भूमि में 20% तेज़ पूरा होने का समय दर्ज किया गया (भू-तकनीकी सर्वेक्षण तिमाही 2023)।

शहरी और दूरस्थ स्थलों पर परिवहन और उपकरण लागत

शहरी क्षेत्रों में कोर बैरल उपकरणों के परिवहन की लागत बड़े रिग आकार और ध्वनि कम करने की आवश्यकताओं के कारण 25-40% अधिक होती है। दूरस्थ क्षेत्रों में, ऑगर सिस्टम मॉड्यूलर डिज़ाइन का लाभ उठाते हैं - 2022 के क्षेत्र डेटा से पता चला कि परिवहन लागत कोर बैरल रिग की तुलना में 18% कम थी।

संचालन की गति: लघु-सीमा बनाम दीर्घ-सीमा बोरहोल

| बोरहोल प्रकार | कोर बैरल की गति (मी/घंटा) | ऑगर की गति (मी/घंटा) |

|---|---|---|

| लघु-सीमा (<30 मी) | 2.1-3.4 | 4.8-6.2 |

| लॉन्ग-रेंज (>100मीटर) | 1.8–2.5 | अनुशंसित नहीं |

कोर बैरल गहराई पर स्थिर प्रदर्शन बनाए रखते हैं, जबकि अधिकांश भूमि प्रकारों में 50 मीटर से अधिक गहराई पर ऑगर की दक्षता तेजी से घट जाती है।

लागत-दक्षता के बीच व्यापार-ऑफ: नमूना गुणवत्ता बनाम परियोजना बजट

उद्योग के अध्ययनों में दिखाया गया है कि कोर बैरल प्रणालियों में 35–50% अधिक मासिक लागत आती है, जो तभी उचित होती है जब परियोजना की सफलता अखंडित स्तरीय नमूनों पर निर्भर करती है। प्रदूषण जांच या प्रारंभिक सर्वेक्षण के लिए, ऑगर ड्रिलिंग प्रति मीटर 60–70% कम लागत पर पर्याप्त डेटा प्रदान करती है।

सही उपकरण कैसे चुनें: बी2बी परियोजनाओं के लिए एक निर्णय ढांचा

मृदा प्रकार और परियोजना की गहराई के आधार पर निर्णय मैट्रिक्स

कोर बैरल और ऑगर ड्रिलिंग के बीच चयन करते समय भूमि संरचना और परियोजना की गहराई . एक सरलीकृत निर्णय मैट्रिक्स प्रारंभिक उपकरण चयन का मार्गदर्शन करता है:

| मिट्टी/चट्टान का प्रकार | गहराई सीमा | अनुशंसित उपकरण | मुख्य फायदा |

|---|---|---|---|

| कठोर चट्टान/विदीर्ण आधारशिला | 10â200मीटर+ | कोर बैरल | स्तरित अखंडता को संरक्षित करता है |

| असंगठित रेत/मिट्टी | 3â30मीटर | ऑगर | त्वरित बुरादा निकासी |

| मिश्रित परिस्थितियां | 15â50मीटर | हाइब्रिड सिस्टम* | गति और सटीकता का संतुलन |

*उथली परतों के लिए ऑगर फ़्लाइट्स और गहरी सैंपलिंग के लिए पुनः प्राप्त करने योग्य कोर बैरल का संयोजन

कोर बैरल का उपयोग मेटामॉरफिक चट्टानों में खनिज अन्वेषण या भू-तकनीकी मूल्यांकन के लिए पसंद किया जाता है, जहां सैंपल की गुणवत्ता महत्वपूर्ण है। वातावरणीय ड्रिलिंग में सिल्ट/मिट्टी में संदूषक मैपिंग के लिए 83% ठेकेदार कोर गुणवत्ता की तुलना में गति को प्राथमिकता देते हैं (जियोड्रिल 2023)।

उच्च-निष्ठता भूवैज्ञानिक डेटा के लिए कोर बैरल कब उपयोग करें

परियोजना की आवश्यकताओं के अनुसार कोर बैरल ड्रिलिंग का चयन करें:

- अव्यवस्थित सैंपलिंग : अयस्क ग्रेड विश्लेषण या दोष क्षेत्र विशेषता के लिए आवश्यक

- गहरी ड्रिलिंग : ट्रिपल-ट्यूब सिस्टम 150 मीटर की गहराई पर >95% पुनर्प्राप्ति बनाए रखता है

- नियामक अनुपालन : भूमिगत इंजीनियरिंग अध्ययनों के लिए ASTM D2113 द्वारा आवश्यक

2022 में 12 खनन परियोजनाओं के विश्लेषण में पाया गया कि कोर बैरल के उपयोग से स्पष्ट शैथिल्य व्याख्याओं को समाप्त करके पुनः ड्रिलिंग लागत में प्रति स्थल $28k की कमी आई।

जब त्वरित और सरल विकल्प के रूप में ऑगर उपयुक्त हो

ऑगर ड्रिलिंग में उत्कृष्टता दिखाई देती है:

- उथली भू-तकनीकी जांच (<25मी): 4 घंटे से कम समय में 85% बोरहोल पूर्ण करता है

- शहरी उपयोगिता सर्वेक्षण : रोड क्लोजर की अवधि को 20–40मी/दिन की प्रगति दर के साथ न्यूनतम कर देता है

- बजट प्रतिबंधित परियोजनाएं : कोर रिग्स की तुलना में ऑगर अनुबंधों में मोबिलाइजेशन लागत में औसतन 35% की कमी आती है

एक 2023 तुलनात्मक अध्ययन में पाया गया कि समांगी मृत्तिका स्थलों में ऑगर्स ने 92% लागत-दक्षता प्राप्त की — लेकिन केवल 41% ही परतदार ग्लेशियर टिल में, यह साबित करते हुए कि स्थिति-आधारित उपकरण चयन की आवश्यकता है।

कोर बैरल और ऑगर ड्रिलिंग प्रदर्शन में सुधार करने वाले नवाचार

सुधारित रिकवरी के लिए कोर बैरल डिज़ाइन में तकनीकी प्रगति

आज के कोर बैरल सिस्टम मजबूत मिश्र धातुओं को साथ में जोड़ते हैं और ड्रिलिंग ऑपरेशन के दौरान नमूनों को बरकरार रखने के लिए वास्तविक समय में डेटा एकत्रित करते हैं। PDC बिट्स कठिन चट्टानों के गठन के खिलाफ बेहतर ढंग से सामना करते हैं, और मॉड्यूलर सेटअप के कारण क्रू सदस्य जब स्थल पर भूवैज्ञानिक स्थितियां बदल जाती हैं, तो घटकों को तेजी से बदल सकते हैं। डाउनहोल सेंसर लगातार भूमिगत तापमान में परिवर्तन और दबाव में उतार-चढ़ाव की निगरानी करते हैं, जिससे ऑपरेटर बिना पुनः प्राप्त कोर की गुणवत्ता को नुकसान पहुंचाए अपनी विधि को सटीक बनाने में सक्षम होते हैं। फील्ड परीक्षणों से पता चलता है कि ये सुधार कोर नुकसान को लगभग 35 प्रतिशत तक कम कर देते हैं, जो उन क्षेत्रों में बहुत बड़ा अंतर लाते हैं जहां चट्टानें दरारदार होती हैं या खनिजों से समृद्ध होती हैं। तांबा खनिकों ने व्यक्तिगत रूप से देखा है कि ये अनुकूलनीय सिस्टम ढीली मिट्टी की परतों में संदूषण की समस्याओं से कैसे निपटते हैं, जिससे भूवैज्ञानिकों को संसाधन मॉडल बनाने के लिए बहुत स्पष्ट डेटा प्राप्त होता है, जो वास्तव में भूमिगत हो रही स्थितियों को दर्शाते हैं।

आधुनिक ऑगर सिस्टम में दक्षता में सुधार

ऑगर ड्रिलिंग की दुनिया ने बहुत सफर तय किया है, यह स्वचालित फीड सिस्टम और इंटरनेट ऑफ थिंग्स से जुड़े रिग्स के कारण है, जो हाथ से काम करने की आवश्यकता को कम कर देते हैं। आधुनिक ट्रैक माउंटेड यूनिट्स में अब पोजिशनिंग नियंत्रण के लिए कृत्रिम बुद्धिमत्ता है, जो टॉर्क और घूर्णन को सही स्तर पर बनाए रखती है। फील्ड परीक्षणों से पता चलता है कि ये मशीनें सामंजस्यपूर्ण मिट्टी में पारंपरिक तरीकों की तुलना में लगभग चालीस प्रतिशत तेजी से ड्रिल कर सकती हैं। स्वर्ण क्षेत्रों में काम करने वाली खोज टीमों ने असामान्यताओं की पहचान में काफी सुधार देखा है क्योंकि उनका उपकरण स्वचालित रूप से मिट्टी के घनत्व सेंसरों द्वारा पता लगाए गए अनुसार स्वयं को समायोजित कर लेता है। इसका अर्थ है कि सभ्यता से दूर काम करते समय उपकरणों को स्थापित करने में कम समय लगता है। एक अन्य व्यावहारिक सुधार सील किए गए फ़्लाइट डिज़ाइनों से आया है, जिनमें विशेष कोटिंग होती है जो गीली मिट्टी की स्थितियों में चिपकने की समस्याओं को रोकती है। ये सभी तकनीकी सुधार उन ठेकेदारों के बीच ऑगर्स को लोकप्रिय बना रहे हैं जिन्हें पर्यावरण नमूना परियोजनाओं और त्वरित भू-तकनीकी मूल्यांकन के लिए लागत नियंत्रण में रखते हुए विश्वसनीय परिणामों की आवश्यकता होती है।

सामान्य प्रश्न

कोर बैरल और ऑगर ड्रिलिंग के बीच मुख्य अंतर क्या है?

कोर बैरल ड्रिलिंग अव्यवस्थित बेलनाकार नमूने प्राप्त करती है, जो सटीक भूवैज्ञानिक डेटा के लिए आदर्श है, जबकि ऑगर ड्रिलिंग में सर्पिल ब्लेड का उपयोग करके मिश्रित कटिंग्स को ऊपर खींचा जाता है, जो त्वरित स्थल विशेषता निर्धारण के लिए उपयुक्त है।

कठोर चट्टान के गठन के लिए कौन सी ड्रिलिंग विधि बेहतर है?

कोर बैरल ड्रिलिंग कठोर चट्टान और विघटित गठन के लिए अधिक प्रभावी है क्योंकि यह नमूनों के लगभग 98% को अक्षुण्ण प्राप्त करने में सक्षम है, जो खनिज अन्वेषण और भू-तकनीकी मूल्यांकन के लिए आवश्यक है।

ऑगर ड्रिलिंग कब की जानी चाहिए?

ऑगर ड्रिलिंग का उपयोग तब किया जाना चाहिए जब संयुक्त मिट्टी और असंघनित भूमि में त्वरित गड्ढा पूरा करना आवश्यक हो, विशेष रूप से उथली भू-तकनीकी जांच और शहरी उपयोगिता सर्वेक्षण में बजट प्रतिबंधों के साथ।

ऑगर ड्रिलिंग के उपयोग से क्या लागत लाभ हैं?

नमूना सटीकता कम होने के बावजूद, ऑगर ड्रिलिंग कोर बैरल सिस्टम की तुलना में प्रति मीटर 60-70% कम लागत दर्ज करके काफी लागत बचत प्रदान करती है, जो प्रारंभिक सर्वेक्षण और बजट प्रतिबंधित परियोजनाओं के लिए उपयुक्त बनाती है।