기초 원리 케이싱 파이프 외부 압력 하에서의 벽 두께 계산

외부 토양 및 유체 정압이 케이싱 구조의 완전성에 미치는 영향

외부에서의 토양 압축과 그 위에 쌓인 물의 무게는 케이싱(casing)의 측면을 밀어내는 힘을 발생시키며, 이로 인해 케이싱이 손상될 위험이 생깁니다. 드릴링이 더 깊어져서 예를 들어 지하 약 100미터 깊이에 도달하면, 2023년 업계 자료에 따르면 물 자체의 압력은 약 1.02MPa 증가합니다. 부풀어 오르는 점토층과 같은 복잡한 지층을 만날 경우 상황은 더욱 악화되는데, 이러한 지층은 측면 방향으로 가해지는 압력을 더욱 증가시키기 때문입니다. 이러한 다양한 응력들이 합쳐지면서 엔지니어들이 파이프 벽 주위에 발생하는 원주방향 응력(circumferential stress)이라고 부르는 현상이 발생합니다. 즉, 케이싱이 압력으로 인해 붕괴되거나 수직 및 경사 우물 모두에서 외부로 굽어지는 현상과 같은 치명적인 결함을 방지하기 위해서는 파이프 벽 두께를 정확하게 계산하는 것이 무엇보다 중요하다는 의미입니다.

외부 압력 하에서 파이프 벽 두께 계산의 핵심 원리

외부 압력이 가해지는 케이싱 벽 두께를 다룰 때, 대부분의 엔지니어는 붕괴 저항성을 결정하기 위해 ASME B31.3 표준을 참조합니다. 여기서 사용하는 핵심 공식은 다음과 같습니다: t_min은 (외부 압력에 외경을 곱한 값)을 (재료의 항복 강도의 2배에 조인트 효율성 값을 곱한 값과 0.4배의 외부 압력을 더한 값)으로 나눈 값입니다. 이 공식을 세부적으로 살펴보면, t_min은 최소 요구 두께, P_ext는 측정된 외부 압력, D_o는 파이프의 외경, S는 재료의 항복 강도, E는 조인트 효율성을 나타냅니다. 실제 현장 적용에서는 안전 마진과 실제 생산 한계 사이의 적절한 균형점을 찾는 것이 중요합니다. 벽 두께를 너무 두껍게 설계하면 비용이 크게 증가하게 되며, 최근 2022년 SPE Drilling의 자료에 따르면, 이로 인한 추가 비용은 연장 피트당 약 18~42달러에 달합니다.

초기 두께 추정에서의 지층 및 지하압력 데이터의 역할

층형 및 공극압력 기울기의 지구역학적 모델링을 통해 최소 두께 요구사항을 결정합니다. 셰일층의 경우 2.1 이상의 등가 드릴링 유체 밀도에서 안정된 사암층에 비해 15~25% 더 두꺼운 관벽 두께가 필요합니다. 실시간 측정시추(LWD) 데이터를 활용하여 홀 설치 작업 중 역학적 조정이 가능해졌습니다.

사례 연구: 고외부하를 받는 쓰촨 분지 심층 시추공

쓰촨성 룽마시 셰일층에서 7,850m 가스 시추공은 138MPa의 외부 하중을 견디기 위해 N80 재질의 관과 18.24mm 관벽 두께가 요구되었습니다. 설치 후 측정된 관내 타원도는 3개 단층대의 구조 응력을 고려하더라도 0.3% 미만으로 나타나 ASME 기반 설계 접근법의 적합성이 입증되었습니다.

진화 중인 트렌드: 관기 설계에서의 실시간 지압 모델링

최신 운영업체들은 이제 머신러닝을 분산형 광섬유 센싱과 통합하여 시멘트 작업 중에 케이싱 모델을 업데이트하고 있습니다. SPE 기술 논문에 따르면 이 폐쇄형 루프 접근법은 2022년 현장 시험에서 고압고온(HPHT) 유정의 케이싱 붕괴 사고를 41%까지 감소시켰습니다.

심층 케이싱 설치 시 좌굴 및 압축 파손 방지

압축 및 좌굴로 인한 케이싱 붕괴 현장 사례

2022년 17개의 심해 프로젝트에 대한 분석에서 케이싱 변형의 35%가 미진단 좌굴로 인한 것이었으며, 사고당 평균 수리 비용은 210만 달러였습니다. 이러한 고장은 설치 후 수주 또는 수개월 뒤에 발생하는 경우가 많아 지속적인 외부 하중에 대한 지연된 구조 반응을 보여주고 있습니다.

좌굴 및 압축 파손의 역학적 원인 케이싱 파이프

축 방향 압축 응력이 케이싱이 임계 하중 지점에서 견딜 수 있는 범위를 넘어서게 되면 좌굴이 발생하기 시작합니다. 이 임계 하중을 계산하는 공식은 다음과 같습니다: Pcr은 파이의 제곱에 탄성 계수(E)와 단면 이차 모멘트(I)를 곱한 값을 (K 곱하기 L)의 제곱으로 나눈 값입니다. 간단히 변수들을 설명하자면, E는 탄성 계수(Elastic Modulus), I는 단면 이차 모멘트(Moment of Inertia), K는 지지 조건 계수(End Condition Factor), L은 케이싱의 지지되지 않은 길이(Unsupported Length)를 의미합니다. 흥미롭게도, 팽윤성 점토를 함유한 셰일층에서는 일반적으로 예상되는 것보다 훨씬 큰 측방향 힘이 발생합니다. 이는 임계 하중 값에 상당한 영향을 미치게 됩니다. 실제로 연구에 따르면 이러한 셰일층 조건에서 Pcr 값은 사암층에서의 값에 비해 약 40% 정도 감소하는 것으로 나타났습니다. 이는 설계 단계에서 엔지니어들이 반드시 염두에 두어야 할 중요한 차이입니다.

수평 및 심층 우물에서 지지되지 않은 길이가 좌굴 위험에 미치는 영향

수평 색종이공은 수직 색종이공에 비해 지지되지 않은 케이싱 구간이 더 길기 때문에 좌굴 가능성은 2.3배 더 높다. 퍼미안 분지(Permian Basin)에서 운영자는 지지되지 않은 구간을 개선된 센트럴라이저 배치를 통해 최대 12미터 이하로 제한한 이후, 케이싱 붕괴 사고를 62% 감소시켰다.

사례 연구: 설치 후 좌굴이 발생한 멕시코 만 연안 해상 시추공

2021년 수심 3,500m 지역에서 진행된 심해 프로젝트에서 완공 후 90일 이내에 케이싱 타원화(지름 17% 감소)가 발생했다. 유한요소해석(Finite element analysis) 결과, 이 손상은 14미터 길이의 지지되지 않은 구간이 과잉피압(overburden shifts)으로 인해 12,500psi의 외부 압력을 받으면서 발생한 것으로 확인되었다.

전략: 센트럴라이저와 시멘트 본딩을 활용한 지지 최적화로 유효 길이 감소

노르웨이 해상(북해)에서 수행된 실험 결과에 따르면, 8미터 간격으로 배치한 센트럴라이저와 수지계 시멘트 시스템을 결합할 경우 하중 분포율을 78%까지 개선할 수 있었다. 이 접근법은 고도로 경사된 시추 경로에서도 유효 지지되지 않은 길이를 5미터 이하로 낮출 수 있었다.

복잡한 지층에서 구조적 안정성을 위한 Do/T 비율 최적화

높은 직경두께비(DO/T) 비율과 관련된 붕괴 실패

현장 데이터에 따르면 불안정한 셰일 지층에서 발생한 케이싱 파이프 실패의 47%는 Do/T 비율이 30:1을 초과하는 파이프에서 발생했습니다(Drilling Integrity Report 2023). 두터운 벽이 비대칭 지층 압력으로 인해 휘어지면서 두께가 얇아짐에 따라 비율이 5단위 증가할 때마다 붕괴 저항이 18~22%씩 감소합니다.

하중 조건에서 케이싱 구조 안정성에 미치는 Do/T 비율의 영향

Do/T 비율과 임계 붕괴 압력 사이의 관계는 비선형 패턴을 따릅니다.

| Do/T 비율 | 붕괴 압력(psi) | 실패 시 변형률(%) |

|---|---|---|

| 25:1 | 5,200 | 2.1 |

| 30:1 | 3,800 | 4.7 |

| 35:1 | 2,100 | 8.9 |

P110 케이싱 재료에 대한 API 5C3 붕괴 시험 데이터

사례 연구: 불안정 지층에서 표준 대비 슬림홀 케이싱 성능 비교

2022년 사천분지에서의 프로젝트는 9â…¥" 케이싱 (Do/T 28:1)과 슬림홀 7" 설계(Do/T 22:1)를 비교하였다. 18개월 후 동일한 지층 압력 조건에서 일반 케이싱은 3.2mm 타원화가 발생한 반면, 슬림홀 설계에서는 0.8mm의 타원화만 발생하였다.

고위험 및 심층 적용 분야에서 낮은 Do/T 비율로의 산업 전환

멕시코만의 운영자들은 현재 15,000ft TVD 이상의 우물에 대해 Do/T 비율이 25:1 미만이어야 한다고 규정하고 있다. 이는 2010년대 설계 대비 35% 감소한 수치이며, 지오메커니컬 위험을 강조한 ASME B31.8 가이드라인 개정안과 일치한다.

전략: 깊이, 압력, 암석종류에 따라 최적의 Do/T 선택

세 단계의 선택 매트릭스가 등장하였다:

- Do/T 15–20:1: 소금 돔 및 구조 활동 지역 (>10,000psi 외부 압력)

- Do/T 20–25:1: 일반 저류층 (5,000–10,000psi)

- Do/T 25–28:1: 안정된 암석층 (<5,000psi) 및 압력 관리 지역

저내압 및 진공 조건에서의 케이싱 설계 검증

정지 및 유지보수 작업 중 발생하는 케이싱 붕괴 현상

정지 또는 유지보수 작업 중 케이싱 파이프 내부 압력이 외부에서 가해지는 압력보다 낮아질 경우, 파이프가 붕괴할 실제 위험이 존재합니다. 2022년에 SPE 저널에 발표된 연구에 따르면, 저압 우물에서 발생한 모든 케이싱 고장의 약 4분의 1은 유지보수 중, 특히 내부 압력이 5MPa 이하로 떨어졌을 때 발생했습니다. 많은 사람들이 간과하는 점은 이러한 압력 역전 상황에서 외부 힘이 내부에서 구조를 유지하려는 힘을 압도해 버리는 경우가 있다는 것입니다. 전통적인 케이싱 설계 대부분은 이러한 요소를 적절히 고려하지 못하고 있는데, 이를 간과할 경우 심각한 사고로 이어질 수 있습니다.

진공 및 일시적 압력 상황에서 벽 두께 검증의 중요성

케이싱 벽 두께 검증을 위해서는 완전 진공 조건 (0psi 내부 압력)과 예상 최대 외부 하중을 결합한 시뮬레이션을 수행해야 합니다. 주요 고려사항은 다음과 같습니다.

- CO₂ 주입/배출 주기 동안 발생하는 일시적 압력 변화

- 20년 이상의 우물 수명 동안 시멘트 셸의 열화 현상

- 극지방 또는 심해 환경에서의 열수축 효과

API TR 5C3 지침에서는 최소 안전계수 1.25를 적용하는 것을 권장함 진공 상황에 대해서는 표준 압력 설계 계수보다 20% 증가한 값을 적용함

진공 사이클링이 적용된 육상 탄소 포집 저장 우물 사례 연구

퍼미안 분지의 탄소 격리 프로젝트에서 18개월간 진공-압력 사이클링 후 생산관에 12mm 타원화 현상 발생. 사고 후 분석 결과 다음과 같은 원인이 밝혀짐:

| 매개변수 | 설계 값 | 실제 부하 |

|---|---|---|

| 최소 내부 압력 | 2 MPa | -0.3 MPa |

| 반복 응력 범위 | 180 MPa | 210 MPa |

| 이 사고는 운영자들이 동적 압력 모니터링 시스템을 도입하고 이후의 CCS 우물에 대해 두께를 15% 증가시키도록 했습니다. |

저내압 조건에서 신뢰성 있는 성능을 보장하기 위한 안전계수 적용

최신 케이싱 설계 워크플로우에는 압력 불확실성을 고려한 확률적 하중 모델링 강화 채유(EOR) 및 지열 응용분야에서 압력 불확실성을 해결하기 위한 모범 사례에는 다음이 포함됩니다:

- 기존의 이축 모델 대신 삼축 응력 분석 사용

- SCADA 통합을 통한 실시간 압력 경계 조건 업데이트 구현

- T95와 같은 붕괴 저항성 강종을 극한 운전 조건에 맞게 지정

이러한 조치들은 내부 압력이 지층 유체 기울기보다 낮아질 때 케이싱의 완전성을 유지하는 데 도움이 됩니다. 이는 차세대 에너지 인프라 프로젝트에서 필수적인 요구사항입니다.

케이싱 시스템 설계에서의 고급 기계적 모델링 및 유한 요소 해석

시멘트-지층 상호작용으로 인한 케이싱 주변의 비균일 응력 분포

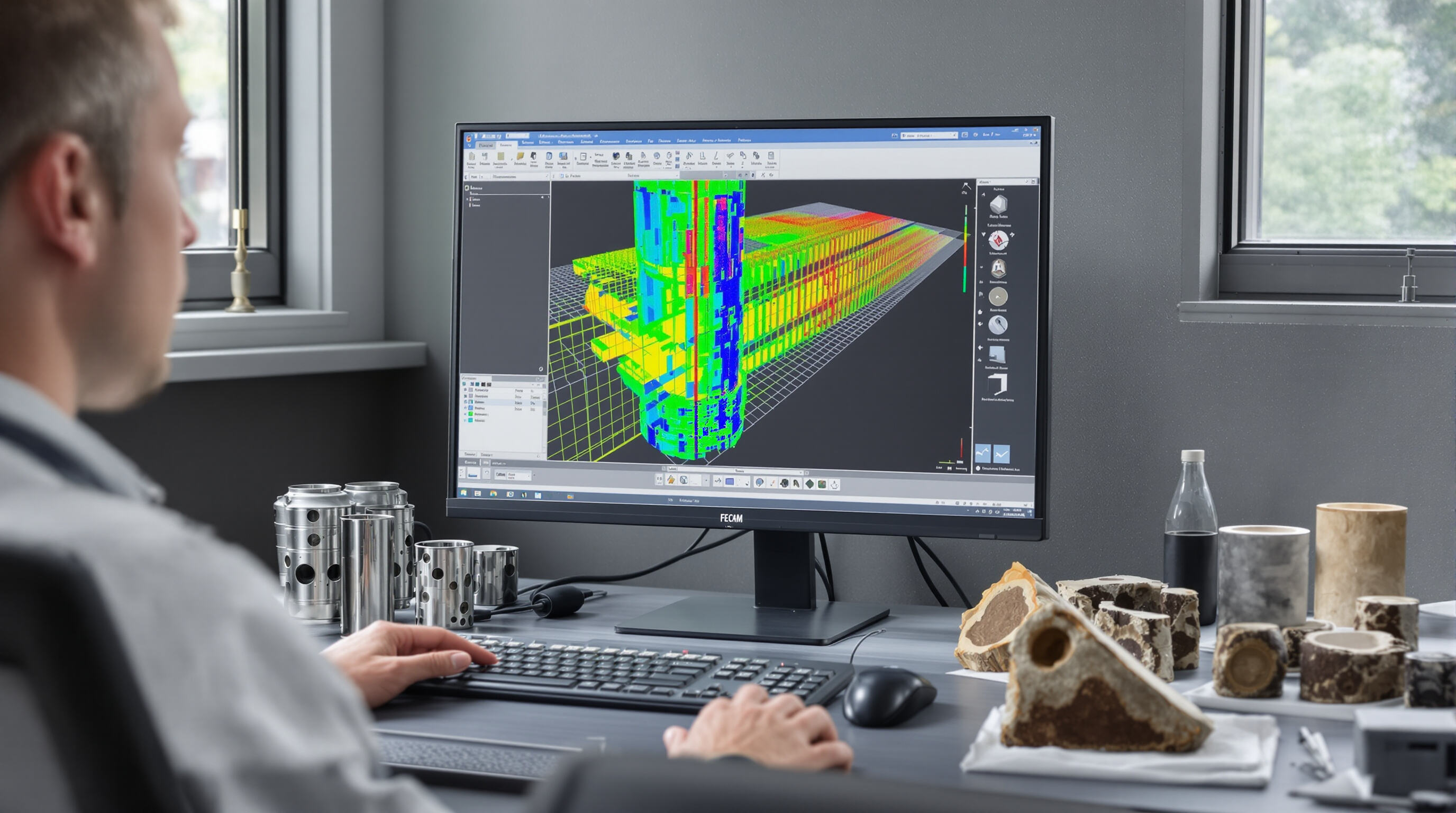

오늘날의 케이싱 시스템은 시멘트가 주변 암석과 상호작용하면서 특정 압력 영역을 형성하는 복잡한 응력 상황을 다루고 있습니다. 여기서 말하는 압력은 단순한 외부 압력이 아닙니다. 시멘트가 암석 물질과 만나게 되면 실제로 케이싱 벽 전반에 걸쳐 불균일한 응력 분포를 생성하게 됩니다. 이러한 불균형은 사람들이 일반적으로 예상하는 속도보다 훨씬 빠르게 마모 및 손상 문제를 유발할 수 있습니다. 이에 따라 엔지니어들은 이러한 복잡한 상황을 보다 효과적으로 파악하기 위해 유한요소해석(Finite Element Analysis, 약칭 FEA)이라는 방법을 사용하기 시작했습니다. FEA 도구를 활용하면 케이싱과 시멘트의 접착 상태를 마이크론 단위의 세부 수준까지 분석할 수 있습니다. 이 과정에서 종종 놀라운 결과가 나타나는데, 기존의 직선적 가정에 기반한 계산 방식으로는 드러나지 않았던 약점들이 명확히 드러나기 때문입니다.

유한 응력 조건에서 케이싱의 기계적 모델링 기술 발전

최근 다중 물리 시뮬레이션 기술의 발전으로 온도 기울기, 암석의 가소성, 유체에 의한 부식 현상을 동시에 고려할 수 있게 되었습니다. 2024년에 수행된 연구에서는 17개의 지열 홀 현장 데이터를 기반으로 이러한 모델을 검증하여, 케이싱 변형 한계 예측에서 92%의 정확도를 달성했습니다. 이러한 정밀도는 엔지니어들이 실시간 지층 압력 정보에 따라 케이싱 벽 두께를 동적으로 조정할 수 있게 합니다.

케이싱-시멘트-암반 시스템의 유한요소해석: 박리 및 미세환상공해결

유한요소해석(FEA)의 진정한 가치는 케이싱, 시멘트 층, 주변 암반으로 구성된 3자 구조 시스템을 분석하는 데 있습니다. 열 순환과 압력 충격을 시뮬레이션함으로써 엔지니어는 고엔탈피 저류층에서 박리 위험을 식별할 수 있습니다. 2023년 획기적인 방법은 FEA 기반 소재 선정을 통해 시멘트 탄성 계수를 최적화함으로써 산성가스정에서 미세환상공 발생을 40% 줄이는 성과를 이루었습니다.

사례 연구: 전체 시스템 유한요소해석으로 타리무 분지 고압고온정 검증

중국 타림 분지에서 진행 중인 고온고압(HPHT) 프로젝트는 실제로 FEA 기술을 혹독하게 검증했습니다. 엔지니어링 팀은 케이싱이 극한의 조건에 어떻게 견딜지를 예측하기 위해 상당히 고도화된 유한요소해석(FEA) 소프트웨어를 사용하여 시뮬레이션을 수행했습니다. 여기서 말하는 극한의 조건이란 지층 압력이 162MPa에 달하고 온도가 섭씨 약 204도에 이르는 상황을 의미합니다. 드릴링이 완료된 후 실제 측정치를 시뮬레이션 결과와 비교해 보았습니다. 그 결과 실제 데이터와 컴퓨터 모델 간의 차이는 0.5% 미만이었습니다. 이러한 수준의 정확성은 엔지니어들이 실수 시 비용이 매우 많이 드는 이러한 혹독한 지하 환경에서 작업할 때 확신을 줄 수 있습니다.

FEA와 현장 데이터를 통합하여 이론과 성능 간의 간극 메우기

최근 업계의 선도적인 운영자들은 드릴링 원격측정 정보를 자체 FEA 모델로 다시 전송하기 시작했습니다. 여기에는 진동 패턴, 토크 측정값, 작동 중 갑작스러운 압력 급증과 같은 요소들이 포함됩니다. 이러한 피드백 루프 시스템을 도입한 결과, 한 셰일가스 프로젝트에서는 50개의 유정에서 케이싱 고장이 약 31% 감소했습니다. 이는 과거에는 엔지니어들이 정적 설계 계산에만 의존하던 오래된 방법과 비교할 때 상당히 인상적인 수치입니다. 여기서 우리가 목격하고 있는 것은 케이싱이 시간이 지남에 따라 어떻게 견뎌내는지를 바라보는 새로운 사고방식입니다. 컴퓨터 시뮬레이션을 실제 드릴링 조건에서 수집된 실시간 데이터와 결합함으로써 케이싱 내구성 분야 전체가 다소 새로운 방향으로 전환되고 있습니다.

자주 묻는 질문

외부 압력 하에서 케이싱 파이프 벽 두께를 계산하는 주요 목적은 무엇인가?

주요 목적은 토양 압축 및 유체 정압과 같은 외부 압력으로 인해 케이싱 파이프의 구조적 무결성을 보장하여 붕괴나 좌굴을 방지하는 것입니다.

ASME B31.3 표준은 벽 두께 계산에 어떻게 도움을 주나요?

ASME B31.3 표준은 외부 압력, 파이프의 외경, 재료 항복 강도 및 조인트 효율성을 고려하여 필요한 최소 벽 두께를 결정하기 위한 공식을 제공합니다.

케이싱 설계에서 실시간 지압 모델링의 중요성이 증가하는 이유는 무엇입니까?

실시간 지압 모델링은 작업 중 동적으로 업데이트하고 조정할 수 있어 복잡하고 고압 환경에서 붕괴 위험을 크게 줄일 수 있습니다.

심층 케이싱 설치에서 좌굴 및 압축 파손을 방지하기 위한 주요 전략은 무엇입니까?

전략에는 중앙 집중식 지지 및 시멘트 본딩 최적화, 유효 비지지 길이 감소, 유한 요소 분석을 통한 정확한 응력 분포 모델링이 포함됩니다.

Do/T 비율이 케이싱 파이프 파손을 방지하는 데 왜 중요한가요?

Do/T 비율은 콜랩스 저항성에 직접적인 영향을 미치며, 높은 비율은 파손률 증가와 관련이 있어 구조적 안정성을 유지하기 위한 최적화가 필수적입니다.

유한 요소 분석(FEA)은 케이싱 시스템 설계를 어떻게 혁신하고 있나요?

FEA를 통해 복잡한 케이싱-시멘트-지층 간 상호작용을 시뮬레이션할 수 있으며, 응력 분포에 대한 상세한 인사이트를 제공하고 내구성 향상 및 파손 저항성을 높이기 위한 최적화를 가능하게 합니다.