地盤条件への適合性:各ツールが最も優れた性能を発揮する場所

ロータリードリルオーガー 軟らかい、粘着性のある、および未固結の土壌における利点

ロータリー掘削オーガーは、緩い砂質土、シルト質土、粘性の高い粘土など、抵抗が少ない柔らかい地盤で最も効果を発揮します。連続フライド設計により、ドリルが深く掘削する際に切削屑を自動的に排出できるため、工具を何度も引き抜く必要がなく、作業効率が大幅に向上します。標準貫入試験(SPT)の結果によると、これらのオーガーリグは、従来のコアバレル方式と比較して、粘着性のある粘土層を約70%も速く掘削できます。これは、工期がコストに直結し、試料採取が最優先事項でない状況において非常に大きなメリットとなります。さらに、操作が極めてシンプルであるという点も利点であり、これにより砂質や礫質の地盤におけるボーリング孔の崩落トラブルを低減できます。ただし、作業者は、掘削中に隆起や崩落の兆候がないか、安全のため常に注意を払う必要があります。

コアバレルの優位性:健全な岩盤、割れ目のある地層、風化した基盤岩への適用

コアバレルは、固体の岩盤、亀裂のある地盤、風化した基盤岩など、通常のオーガーでは急速に摩耗したり、試料を失ったり、完全に掘削軌道から外れてしまうような地層において、依然として最も信頼性の高い掘削ツールです。二重管式コアバレルやダイヤモンドチップ付きコアバレルは、連続的かつ損傷の少ない試料を採取でき、これは地下の地質構造を正確に把握する上で極めて重要です。米国地質調査所(USGS)が2023年に発表した最近の研究によると、三重管式コアバレルは、破砕花崗岩から97%~ほぼ100%の試料回収率を達成したのに対し、標準オーガーはわずか10%以上しか回収できませんでした。このような高品質な試料は、岩石中の割れ目(フランクチャー)の走向を特定したり、RQD(Rock Quality Designation:岩石品質分類指数)を算出したり、地層境界を正確にマッピングしたりする際に決定的な差を生み出します。これらの詳細情報は、建物基礎の設計、斜面安定性リスクの評価、および各種規制への適合性判断といった工学的判断に直接影響を与えます。一方、標準オーガーは、数フィートを超えて硬質地盤へ掘削を進めると、穴の直進性を保てず、また有用な試料を採取することもできません。

プロジェクト目的の整合性:データの完全性 vs 効率性

地層忠実度が極めて重要な場合:未撹乱コアを必要とする地盤工学および環境分野の応用

基礎工事、斜面安定性評価、あるいは環境汚染問題の調査など、詳細な地層解析を要するプロジェクトにおいては、試料品質の観点からコアバレルに勝る手法はありません。これらのツールは、土壌構造や自然な含水率、そしてオーガー使用時に破壊されてしまう重要な割れ目パターンを、そのまま保持します。オーガーによる掘削に伴う混合効果では、土壌の挙動におけるわずかな変化や汚染物質の正確な位置情報といった、エンジニアリング判断を根本的に左右する要素を捉えることができません。多くのトップクラスの環境コンサルティング企業は、汚染の地中への拡散経路を正確に追跡し、実験室レベルの精度で岩盤中の地下水の流れを理解する必要があることから、長年にわたりコア採取技術へと移行しています。

速度とコスト管理が最重要となる場合:杭打ち、公共施設の設置、および現場の初期調査

作業スピードが重要で予算管理が求められる場面では、ロータリーオーガーが真価を発揮します。これらの機器は、杭工事、電柱などの公共施設の設置、あるいは現場の初期調査において、特に効果を発揮します。連続的な土取り方式により、従来のコアリング手法に比べて実際には約40~50%も作業速度が向上します。その結果、作業員の手間(人時)が削減され、機械のレンタル期間も短縮されます。また、緩い地盤への対応性が高く、浅層の基盤岩にも比較的容易に対処できます。そのため、風力発電所の基礎工事や、複雑な地形を貫通するパイプラインルートの整備など、工期が厳しいプロジェクトにおいて、建設会社から高い評価を得ています。大規模なコアリング作業を本格的に開始する前に、多くの企業がまずオーガーによる調査を実施し、費用を抑えながら地下の状況を把握しています。

ボーリング孔および試料品質におけるトレードオフの解説

ロータリーオーガーとコアバレルのどちらを選ぶかという際、エンジニアは掘削速度と試料品質という根本的なジレンマに直面します。この選択は最終的に得られるデータの信頼性およびプロジェクトの成果物の質に直接影響を及ぼします。オーガーは工期が最重要視される場合に最も効果を発揮し、軟弱な地盤において迅速かつ安定した穴を形成できます。しかし、これには欠点があります。すなわち、地層の層序構造を破壊し、詳細な地盤工学試験や環境評価には到底使用できないほど混ざり合った破片を生成してしまうことです。一方、コアバレルは特殊なチューブ構造により土壌・岩石試料をその層序構造を保ったまま採取できるため、せん断強度の測定、地下水の移動経路の解析、あるいは異なる地層を通じた汚染物質の追跡といった用途において極めて重要です。もちろん、これは代償を伴います。コアリング作業は大幅に時間がかかり、緩い地盤では場合によってはオーガー掘削の約2倍の時間を要します。また、亀裂入り地盤などコアが喪失しやすい状況に対応するためには、高度な技術と経験を有するオペレーターが必要です。実験室レベルの高品質データを必要とするプロジェクトでは、こうした制約は十分に許容可能です。しかし、杭基礎の設置など、単に施工スピードが最優先される場合であれば、試料の純度がやや劣るとしても、多くの現場でオーガーが選択されます。

運用要因:掘削深度制限、リグ仕様要件、および作業員の専門技術

深度別性能:浅~中深度(30 m未満)向けオーガー;構造的に厳しい深部ボーリング向けコアバレル

ロータリーオーガーは、特に緩い土壌において、約30メートルまでの浅~中深度のボーリングに非常に有効です。この方式では比較的高速で掘削が可能であり、プロジェクト期間の短縮にも寄与します。しかし、この深度を超えると、コアバレルが必須の装備となってきます。その理由は、コアバレルがより頑健で、深い地層における硬岩中でも安定性を保ち、孔壁の崩落や試料への流体混入といった問題を防ぐためです。現場での実績から、多くの企業が50メートル以深の堅固な基盤岩において、トリプルチューブ式コアバレルを用いることで90%を超えるコア回収率を報告しています。一方、オーガーについては事情が異なります。破砕帯や地層の変化が著しく局所的に異なる場所では、その有効性が急速に低下します。

リグの互換性およびスキル要件:シンプルなオーガー設置 vs 精密コア取り扱いおよび配向プロトコル

ほとんどのオーガー式掘削装置は、特別な知識をほとんど必要とせずに、標準的なロータリー掘削機で十分に機能します。2023年に見られた効率性データによると、これらの装置は設置コストを約15%から最大25%程度削減できます。しかし、コアバレル式の場合は話が異なります。この方式では、正確な回転制御、適切な油圧送り機構、および通常は専用のドリルロッドを備えた掘削機が必要です。これらの掘削手法間における技術者のスキル要件は、まさに「雲泥の差」です。オーガー式の場合、作業者は主に掘削対象地盤の性質を理解し、機械の操作方法を熟知していれば十分です。一方、コア掘削はまったく別次元の作業です。技術者は、地下における地層の方位を正確に把握し、亀裂の位置を追跡し、さらにコアサンプルを慎重に引き抜いて、地層の堆積順序(層序)を損なわないよう細心の注意を払う必要があります。コアバレルを扱う作業員は、重要な地盤工学プロジェクトにおいてサンプルを損傷させると極めて高額な損失を招く可能性があるため、その訓練期間が約40%長くなるのが一般的です。誰もそんな事態を望んではいません。

よくある質問

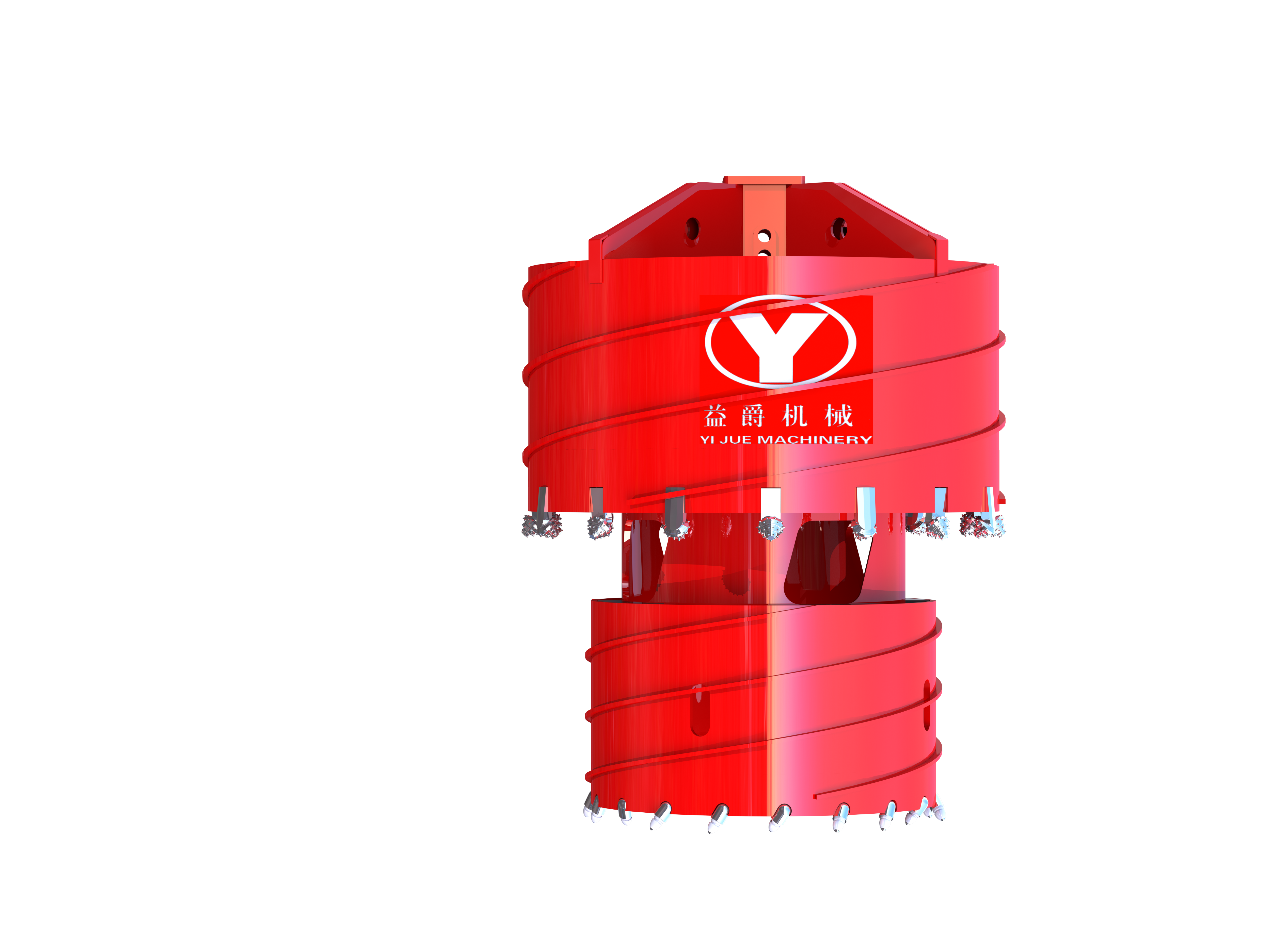

どのような地盤条件が ロータリードリルオーガーに適していますか ?

ロータリードリルオーガーは、連続フライト構造を備えているため、緩い砂質土、シルト質土、粘性の高い粘土など、比較的軟らかい地盤タイプに最も適しています。

ロータリードリルオーガーではなくコアバレルを用いるべき状況はいつですか?

試料の品質を維持することが分析上極めて重要となる、堅固な岩盤、亀裂のある地盤、または風化した基盤岩などの地盤においては、コアバレルを用いた採集が推奨されます。

ロータリードリルオーガーの主な作業上の利点は何ですか?

ロータリードリルオーガーは、杭打ち工事や電気・通信設備の設置など、迅速な施工が求められるプロジェクトにおいて、特に高速性と効率性に優れています。

コアバレルとロータリードリルオーガーでは、試料品質にどのような違いがありますか?

コアバレルは、地盤や岩盤の構造をほぼそのまま保持する高品質な試料を提供するため、詳細な地盤工学的分析に不可欠です。一方、オーガーは試料の自然構造を損なう可能性があるため、試料品質はそれより劣ります。