क्या हैं ड्रिल बाल्टी और वे कैसे काम करते हैं?

फाउंडेशन ड्रिलिंग में मुख्य कार्य

नींव के काम के दौरान ड्रिल बकेट तीन मुख्य कार्य करते हैंः मिट्टी को खोदना, मलबे से छुटकारा पाना और हमें जो सीधे छेद चाहिए, उन्हें बनाना। वे बड़ी ड्रिलिंग मशीनों से जुड़ते हैं और किनारों के चारों ओर दांत होते हैं जो उनके रास्ते में आने वाली किसी भी मिट्टी या चट्टान को काटते हैं। जैसे-जैसे ये बाल्टी घूमती हैं, वे अपने खाली केंद्र स्थान के अंदर से सभी ढीली सामग्री को उठा लेती हैं। एक बार जब वे अच्छी तरह से पैक हो जाते हैं, तो श्रमिक उन्हें वापस खींचते हैं ताकि सामान को कहीं और फेंक सकें। यह पूरा चक्र तब तक चलता रहता है जब तक हमें निर्माण समर्थन के लिए आवश्यक सही ऊर्ध्वाधर उद्घाटन नहीं मिल जाते, इसके अलावा यह प्रक्रिया के दौरान किनारों को गिरने से रोकता है। इन बाल्टियों के निर्माण का तरीका यह सुनिश्चित करता है कि वहां कुछ भी फंस न जाए, जिसका अर्थ है कि बाद में जो भी संरचनाएं उठेंगी, उनके लिए स्वच्छ खुदाई और मजबूत आधार।

आधुनिक नींव ड्रिलिंग में ड्रिल बकेट की भूमिका

आधुनिक नींव के काम में, ड्रिल बाल्टी सभी प्रकार की मिट्टी के प्रकारों में सटीक रूप से छेद बनाने के लिए जाने के लिए समाधान बन गए हैं। अधिकांश ठेकेदारों ने वर्षों पहले पुराने मैनुअल खुदाई के तरीकों को छोड़ दिया क्योंकि ये मशीनें मानक अभ्यास की तुलना में निर्माण समय को लगभग 40% तक कम कर सकती हैं। वास्तव में महत्वपूर्ण बात यह है कि वे ऑपरेशन के दौरान जमीन को कितना कम परेशान करते हैं, जिससे आसपास की इमारतों को क्षति से बचाने में मदद मिलती है। गगनचुंबी इमारतों और अन्य ऊंची संरचनाओं के लिए आवश्यक भारी शुल्क समर्थन खंभे स्थापित करते समय उत्पादित निरंतर व्यास वाले छेद महत्वपूर्ण हैं। ड्रिल बाल्टी घनी मिट्टी से लेकर ढीली रेत और यहां तक कि मुश्किल मिश्रित मिट्टी तक सब कुछ संभालती है, जिससे वे किसी भी गंभीर बुनियादी ढांचा कार्य के लिए एक अनिवार्य उपकरण बन जाते हैं जहां स्थिरता के लिए गहरी नींव की आवश्यकता होती है।

ड्रिल बकेट के प्रदर्शन को परिभाषित करने वाली प्रमुख डिजाइन विशेषताएं

ड्रिल बकेट की प्रभावशीलता कई इंजीनियरिंग घटकों पर निर्भर करती हैः

- काटने वाले दांतों की संरचना : विशिष्ट मिट्टी के प्रकारों के लिए अनुकूलित कठोर स्टील दांत पैटर्न

- बाल्टी ज्यामिति : सामग्री को कुशलतापूर्वक बनाए रखने के लिए 8 घन गज तक की क्षमता वाले बेलनाकार डिजाइन

- हिंज तंत्र : सामग्री परिवहन के दौरान सुरक्षित बंद करने की अनुमति देने वाले मजबूत पिवोट सिस्टम

- सहनशीलता : चट्टानी परिस्थितियों में सेवा जीवन को लम्बा करने वाले घर्षण प्रतिरोधी कोटिंग्स

- वेंटिलेशन सिस्टम : दबाव-समानता सुविधाएं सामग्री के सक्शन को रोकने वाली

इन तत्वों से 15-30% तक ड्रिलिंग चक्र समय कम होता है जबकि बोरिंग होल की अखंडता बरकरार रहती है। दांतों के कोण का उचित संरेखण प्रवेश प्रतिरोध को कम करता है, जबकि अनुकूलित बाल्टी मात्रा सतह पर आने की आवृत्ति को कम करती है। हिंज की विश्वसनीयता सामग्री के पूर्ण निष्कासन को सुनिश्चित करती है, जिससे महंगी पुनः ड्रिलिंग संचालन को रोका जा सकता है।

प्रकार ड्रिल बाल्टी और उनके मिट्टी-विशिष्ट अनुप्रयोग

स्थिर जमीन की स्थितियों के लिए रोटरी ड्रिलिंग बकेट

रोटरी ड्रिलिंग बाल्टी सबसे अच्छा काम करती है जब मिट्टी के साथ काम करना जो एक साथ चिपके हुए हैं और अधिक स्थिर जमीन की स्थिति जैसे मोटी मिट्टी की परतें या रेत जो समय के साथ एक साथ बंधे हुए हैं। निरंतर सर्पिल डिजाइन से छेद से लगातार गंदगी हटाने में मदद मिलती है। 2023 से हालिया शोध से पता चलता है कि ये विधियां जमीन में लगभग 95-98% बरकरार बोरिंगहोल्स को बनाए रख सकती हैं जो आसानी से ढह नहीं सकती हैं। घूर्णी बाल्टी को अलग करने वाली बात यह है कि वे काम करते समय कितनी कम हिलाती हैं। यह विशेषण पहले से ही खड़ी इमारतों के निकट स्थित निर्माण स्थलों पर बहुत महत्वपूर्ण हो जाता है, जहां अत्यधिक हिलने से आस-पास की नींव या दीवारों को नुकसान हो सकता है।

मिट्टी के लिए ड्रिलिंग बकेटः मिट्टी और मिट्टी के साथ अनुकूलन

मिट्टी के लिए विशिष्ट बाल्टी में समायोज्य काटने वाले दांत और मिट्टी (1535% पानी की मात्रा) और ढीली पैक की गई मिट्टी में नमी के परिवर्तनों को संभालने के लिए चरणबद्ध एपर्चर होते हैं। 2024 के एक क्षेत्र परीक्षण में मिश्रित मिट्टी की स्थितियों में सामान्य बाल्टी की तुलना में 30% उत्पादकता वृद्धि दिखाई गई, जो उनके गतिशील खराब-इजेक्शन डिजाइन के कारण है।

चट्टान और रेत चुनौतीपूर्ण भूविज्ञान के लिए बाल्टी पकड़ें

टुकड़े-टुकड़े पत्थर की परतों और संतृप्त रेत के लिए डिज़ाइन किए गए इन बाल्टी में कार्बाइड-टिप वाले दांत और सुदृढ़ साइडवॉल होते हैं। हाल के विश्लेषणों से पता चलता है कि पारंपरिक ऑगर्स की तुलना में लोहे की रेत और चट्टान की परतों में सामग्री निकासी की दर 40% अधिक है। प्रमुख नवाचारों में शामिल हैंः

- घर्षण कणों को अलग करने के लिए दो-चरण फिल्टरिंग

- दबाव संतुलित मिट्टी प्रतिधारण प्रणाली

गहरी नींव में बजने वाली बाल्टी और उनके संरचनात्मक फायदे

बेलिंग बाल्टी गहरी नींव तत्वों के लिए परिशुद्धता-बढ़े आधार बनाते हैं, स्थिर मिट्टी में 50 से 70% तक असर क्षमता बढ़ाते हैं। उनकी जोड़ती हुई बाहों और वास्तविक समय भार सेंसर नियंत्रित मिट्टी के विस्थापन को सक्षम करते हैं, जो 65% तक अति-खोदने के जोखिम को कम करते हैं (जियोटेक सॉल्यूशंस, 2023) । ये उपकरण निम्नलिखित के लिए अपरिहार्य हैं:

- उच्च भार वाली संरचनाएं जैसे सस्पेंशन ब्रिज के खंभे

- अनुकूलित तनाव वितरण की आवश्यकता वाली भूकंपीय प्रतिरोधी नींव

आवेदन ड्रिल बाल्टी in नींव निर्माण परियोजनाएं

आधुनिक निर्माण में ड्रिल बाल्टी एक मौलिक भूमिका निभाती है, जो महत्वपूर्ण बुनियादी ढांचा परियोजनाओं में सटीक पृथ्वी उत्खनन को सक्षम करती है। संरचनात्मक अखंडता बनाए रखते हुए उनकी बहुमुखी प्रतिभा जटिल भू-तकनीकी चुनौतियों का समाधान करती है।

ऊंची इमारतों की नींव में ड्रिल बकेट का उपयोग

शहर के क्षितिज के विकास में, ये विशेष उपकरण वास्तव में चमकते हैं जब उन गहरी नींव के खंभे से निपटते हैं जिन्हें भारी ऊर्ध्वाधर भार को पकड़ने की आवश्यकता होती है, कभी-कभी 15,000 किलोन्यूटन से अधिक वजन का। सील संरचना उन क्षेत्रों में खुदाई के दौरान स्थिर रहने में मदद करती है जहां भूजल मिट्टी की संरचना के लिए समस्या है। कठिन जमीनी परिस्थितियों के लिए, विशेष रॉक ऑगर संस्करण हैं जो वास्तव में नीचे ठोस आधार चट्टान में सीधे आठ मीटर तक गहरे सोकेट खोद सकते हैं। यह विशेष रूप से मूल्यवान है क्योंकि यह साइड मोशन समस्याओं को बेहतर तरीके से संभालता है। परीक्षणों से पता चलता है कि मानक ड्रिलिंग तकनीकों की तुलना में साइड डिस्पलेमेंट के मुद्दों में लगभग 40 प्रतिशत की कमी आई है, जो भूकंप के प्रवण क्षेत्रों में बहुत मायने रखती है जहां इमारतों को अतिरिक्त स्थिरता की आवश्यकता होती है।

पुल और बुनियादी ढांचा परियोजनाओं में कुशल ढेर

पुल बनाने के समय इंजीनियर अक्सर ढोने के लिए बोतलों का उपयोग करते हैं। इन मशीनों में इन सर्पिल के आकार की उड़ानें हैं जो नदी के तल से हर घंटे 18 से 25 घन मीटर की गंदगी निकाल सकती हैं। वे केवल खुले छेद खोदने से बेहतर काम करते हैं क्योंकि वे वास्तव में छेद के किनारों को स्थिर करते हैं जबकि एक ही समय में तेजी से चलते हैं। हाल ही में वास्तविक निर्माण स्थलों को देखते हुए, चालक दल रिपोर्ट करते हैं कि वे काम लगभग 30 प्रतिशत तेज़ करते हैं जब वे इन विशेष बाल्टियों पर स्विच करते हैं जो अनुकूलित टोक़ के साथ डिज़ाइन किए गए हैं और वे स्मार्ट इंटरलॉकिंग कटर जो बिना बहुत अधिक बंद किए सभी प्रकार के मिट्टी मिश्रणों को संभालते हैं।

गहरी नींव परियोजनाएं और नींव ड्रिलिंग के लिए विशेष उपकरण की भूमिका

बेलड शाफ्टों के लिए 3:1 के आधार-शाफ्ट अनुपात की आवश्यकता होती है, जो ऑपरेशन के मध्य में काटने के व्यास को विस्तारित करने में सक्षम दूरबीन बाल्टी का लाभ उठाते हैं। यह तकनीक नरम मिट्टी में अंत असर क्षमता को 60% तक बढ़ाता है जबकि कंक्रीट ओवर-ओवर कचरे को कम करता है। 50 मीटर से अधिक गहराई की आवश्यकता वाली परियोजनाओं के लिए, स्वचालित स्पूल इजेक्शन सिस्टम के साथ दो-कक्ष बाल्टी उपकरण के डाउनटाइम को कम करते हुए ड्रिलिंग सटीकता बनाए रखते हैं।

कैसे ड्रिल बकेट चयन ड्रिलिंग दक्षता में सुधार करता है

2023 के उपकरण उपयोग अध्ययन के अनुसार फाउंडेशन परियोजनाओं में उचित ड्रिल बकेट चयन परिचालन दक्षता में 18 से 34% तक सुधार करता है। ऐसे ठेकेदार जो बाल्टी विनिर्देशों को मिट्टी की संरचना और संरचनात्मक आवश्यकताओं के अनुरूप बनाते हैं, वे 2 मिमी की सहिष्णुता के भीतर बोरहोल सटीकता बनाए रखते हुए 27% तक पुनः कार्य दर को कम करते हैं।

उचित उपकरण चयन के द्वारा ड्रिलिंग दक्षता में सुधार

भू-तकनीकी विश्लेषण से इष्टतम बाल्टी विन्यास निर्धारित होते हैं 90% ठेकेदारों ने मानक मॉडल की तुलना में सामंजस्यपूर्ण मिट्टी में कतरनी-संवेदनशील मिट्टी के बाल्टी का उपयोग करते समय परियोजना की समय सीमा कम होने की सूचना दी है। मिट्टी के लिए विशेष उपकरण ऊर्जा की बर्बादी को कम करते हैं, हेलिकल फ्लाइंग डिजाइन रेत की स्थिति में 41% तक टोक़ आवश्यकताओं को कम करते हैं।

अनुकूलित बाल्टी डिजाइन के साथ चक्र समय को कम करना

बल्क प्लेट ज्यामिति नवाचार प्रोटोटाइप परीक्षण में 22% तेजी से खराब होने से छुटकारा दिलाते हैं। चक्र समय में कमी तीन डिजाइन कारकों से होती हैः

- वोल्फ़्रेम कार्बाइड दांत समूहों को 38% कम डाउनफोर्स की आवश्यकता होती है

- चर पिच उड़ान जो खराब गति को बढ़ाता है

- मॉड्यूलर पहनने वाले पैड जो सेवा अंतराल को 120 संचालन घंटों तक बढ़ाते हैं

केस स्टडीः बेलिंग बकेट का उपयोग करके ड्रिलिंग दक्षता में वृद्धि

2024 की एक हाई स्पीड रेल परियोजना में पारंपरिक तरीकों की तुलना में 65% तेजी से नींव शाफ्ट को पूरा करने वाले बेलिंग बाल्टियों का प्रदर्शन किया गया। विशेष उपकरण ने एकल-पास दक्षता के साथ चूना पत्थर की चट्टान में 3.8 मीटर व्यास के बेल-आउट बनाए, माध्यमिक चौड़ाई संचालन को समाप्त किया। परियोजना प्रबंधकों ने निम्नलिखित रिकॉर्ड किए:

| मीट्रिक | मानक पद्धति | ब्लिंग बकेट | सुधार |

|---|---|---|---|

| प्रति शाफ्ट पूरा होने का समय | 14.2 घंटे | ५.१ घंटे | 64% तेज़ |

| कंक्रीट का अत्यधिक प्रयोग | 12% | 3% | 75% कमी |

| उपकरण ईंधन की खपत | 87 लीटर | 62 लीटर | 29% की बचत |

रोटरी ड्रिलिंग ऑपरेशन में डेटा-ड्राइव्ड परफॉर्मेंस ऑप्टिमाइजेशन

वास्तविक समय में ड्रिलिंग एनालिटिक्स प्लेटफॉर्म अब भविष्यवाणी और वास्तविक बाल्टी प्रदर्शन के बीच 94% मिलान प्राप्त करते हैं। एकीकृत तनाव गेज और जड़ता सेंसर मिट्टी के घनत्व में परिवर्तन के समय स्वचालित आरपीएम समायोजन को सक्षम करते हैं, मिश्रित भूविज्ञान परतों में इष्टतम काटने की दक्षता बनाए रखते हैं।

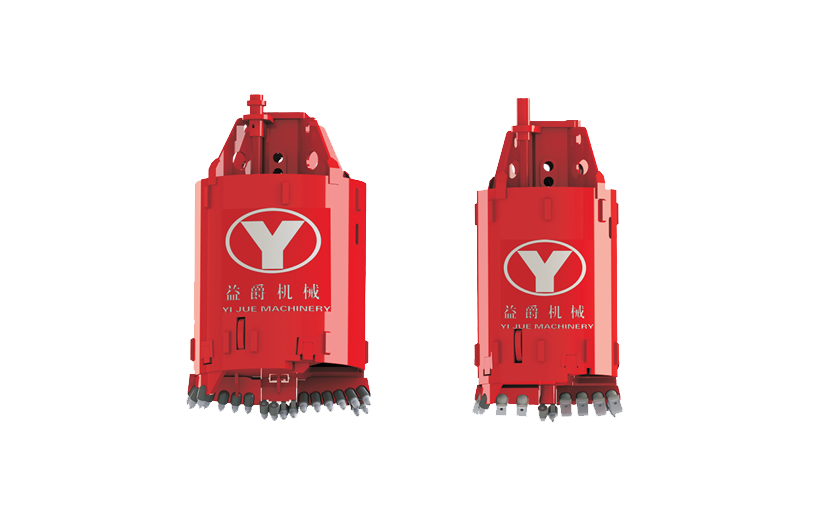

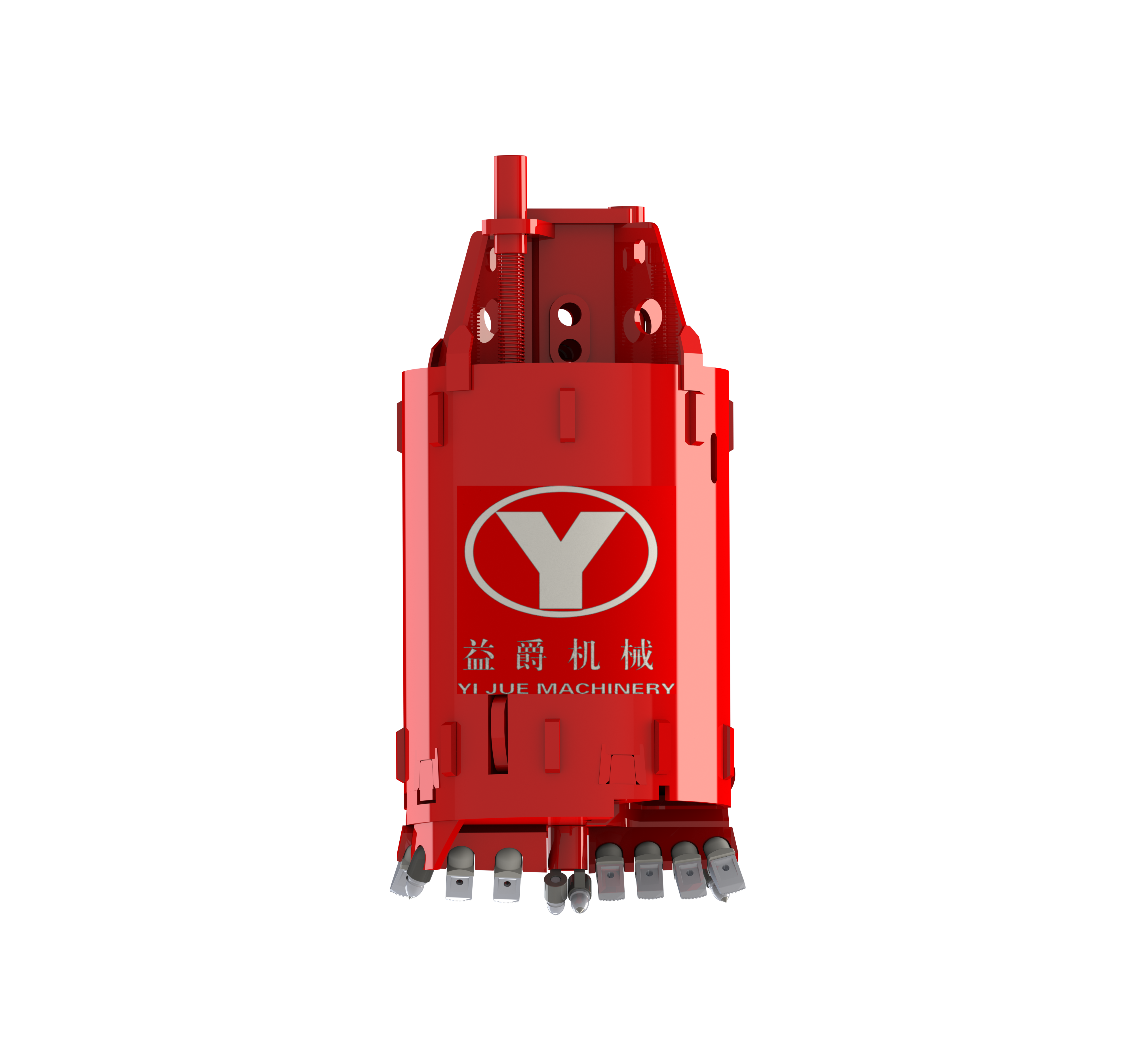

ड्रिल बकेट प्रौद्योगिकी में नवाचार वुहान यी जूए तेंगदा मशीनरी कं, लिमिटेड

आधुनिक ड्रिल बकेट की विशेषताएं और डिजाइन में इंजीनियरिंग प्रगति

इंजीनियरिंग में नवीनतम प्रगति ने वास्तव में बदल दिया है कि ड्रिल बाल्टी क्या कर सकती है, बेहतर संरचनात्मक डिजाइन और नई सामग्रियों के लिए धन्यवाद। उन्नत कंप्यूटर मॉडलिंग का उपयोग करके, इंजीनियरों ने कतरनी के किनारों को कॉपर के साथ बनाया जो मिट्टी जैसी मिट्टी के साथ काम करते समय मिट्टी चिपकने की समस्याओं को लगभग 40% तक कम करते हैं। इस बीच, इन विशेष बोरॉन स्टील मिश्र धातु दांतों को बदलने की आवश्यकता होने से पहले नियमित दांतों की तुलना में लगभग 2.5 साल अधिक समय तक रहता है। एक और स्मार्ट विशेषता स्व-स्वच्छता वाले फ्लूट्स हैं जो खुदाई के दौरान गंदगी के निर्माण को रोकते हैं, इसलिए छेद पूरे काम के दौरान सीधा और साफ रहता है। इन सभी सुधारों से फाउंडेशन ड्रिलरों के लिए कुछ बड़े सिरदर्द दूर हो गए हैं जो अक्सर टूटे हुए वेल्ड और ढीले दांतों से निपटते हैं जिससे डाउनटाइम और अतिरिक्त लागत होती है।

कैसे वुहान यी जूए तेंगडा ड्रिलिंग दक्षता और प्रदर्शन को अनुकूलित करता है

कंपनी ने कुछ अनूठी विनिर्माण विधियाँ विकसित की हैं जो वास्तव में रोटरी ड्रिल के कार्यस्थल पर प्रदर्शन में वास्तविक सुधार प्रदान करती हैं। वास्तव में जो खास है वह है उनकी विशेष हाइड्रोलिक सिंक प्रणाली जो बोरिंग के दौरान लगाए गए दबाव के साथ बाल्टी की घूर्णन गति को मेल खाती है। यह समन्वय कठिन भूमिगत परतों के माध्यम से काम करते समय औसत चक्र समय को लगभग 18% तक कम करता है। जब हम विभिन्न प्रकार की चट्टानों पर वास्तविक क्षेत्र परीक्षणों को देखते हैं, तो ऑपरेटरों ने मिश्रित जमीन की स्थितियों में ड्रिलिंग करते समय लगभग 30% कम टोक़ की आवश्यकता देखी। इसका अर्थ है कि कम ईंधन जलाया जाता है और मशीन पर कम तनाव होता है। उन्होंने ड्रिल बिट्स के लिए कोटिंग टेक्नोलॉजी पर भी काम किया है जो रेत घर्षण के खिलाफ बेहतर पकड़ रखते हैं। ठेकेदारों ने पाया-धारना के ढेर चलाने के कामों में रखरखाव के लिए खोए हुए लगभग 22% कम दिनों की सूचना दी है जहां इन लेपित बिट्स का नियमित रूप से उपयोग किया जाता है।