কী কী ড্রিল বালতি এবং তারা কিভাবে কাজ করে?

ফাউন্ডেশন ড্রিলিংয়ের মূল কাজ

ভিত্তি নির্মাণের সময়, ড্রিল বকেট তিনটি প্রধান কাজ করে: মাটি খনন, ধ্বংসাবশেষ থেকে মুক্তি এবং আমাদের প্রয়োজনীয় সোজা গর্ত তৈরি করা। তারা বড় বড় ড্রিলিং মেশিনের সাথে সংযুক্ত থাকে এবং তাদের প্রান্তের চারপাশে দাঁত থাকে যা তাদের পথে যে কোন মাটি বা পাথরকে ছিন্ন করে দেয়। এই বালতিগুলো ঘুরতে ঘুরতে, তারা তাদের ফাঁকা কেন্দ্রস্থলের মধ্যে থাকা সমস্ত ফুরিয়ে যাওয়া উপাদানগুলোকে জড়ো করে। একবার সেগুলো প্যাক হয়ে গেলে, শ্রমিকরা সেগুলোকে আবার উপরে তুলতে পারে এবং অন্য কোথাও ফেলে দিতে পারে। এই পুরো চক্র চলতে থাকে যতক্ষণ না আমরা ভবন সমর্থন করার জন্য প্রয়োজনীয় উল্লম্ব খোলার সঠিক পরিমাণ পাই, এবং এটি প্রক্রিয়া চলাকালীন পাশগুলিকে ভেঙে ফেলা বন্ধ করে দেয়। এই বালতিগুলো যেভাবে তৈরি হয়েছে তা নিশ্চিত করে যে, সেখানে কিছুই আটকে থাকবে না, যার অর্থ হল পরিষ্কার খনন এবং পরে যে কোন কাঠামোর জন্য শক্তিশালী ভিত্তি।

আধুনিক ভিত্তি ড্রিলিংয়ে ড্রিল বাটিগুলির ভূমিকা

আধুনিক ভিত্তি কাজের ক্ষেত্রে, বিভিন্ন ধরনের মাটির উপর সঠিকভাবে গর্ত তৈরির জন্য ড্রিল বালতিগুলি একটি যেতে-সমাধান হয়ে উঠেছে। বেশিরভাগ ঠিকাদাররা বহু বছর আগে পুরনো ম্যানুয়াল খনন পদ্ধতি ত্যাগ করেছেন কারণ এই মেশিনগুলি পূর্বের স্ট্যান্ডার্ড প্র্যাকটিসের তুলনায় নির্মাণের সময় প্রায় ৪০% কমিয়ে দিতে পারে। আসলে গুরুত্বপূর্ণ বিষয় হল, তারা যখন কাজ করছে তখন মাটি কতটা কম বিরক্ত হয়, যা আশেপাশের ভবনগুলোকে ক্ষতির হাত থেকে রক্ষা করতে সাহায্য করে। আকাশচুম্বী এবং অন্যান্য উচ্চ কাঠামোর জন্য প্রয়োজনীয় ভারী দায়িত্ব সমর্থন মজুত ইনস্টল করার সময় উত্পাদিত ধ্রুবক ব্যাসাকার গর্তগুলি সমালোচনামূলক। ঘন কালি থেকে শুরু করে ঢেউয়ের বালির এবং এমনকি জটিল মিশ্রিত মাটি পর্যন্ত সব কিছু পরিচালনা করতে পারে, যা তাদের এমন কোনো গুরুতর অবকাঠামোগত কাজের জন্য একটি অপরিহার্য সরঞ্জাম করে তোলে যেখানে স্থিতিশীলতার জন্য গভীর ভিত্তি প্রয়োজন।

মূল নকশা বৈশিষ্ট্য যা ড্রিল বালতি কর্মক্ষমতা সংজ্ঞায়িত

ড্রিল বালতি কার্যকারিতা বিভিন্ন প্রকৌশল উপাদান উপর নির্ভর করেঃ

- কাটার দাঁত কনফিগারেশন : নির্দিষ্ট মাটির জন্য অপ্টিমাইজড শক্ত স্টিলের দাঁত প্যাটার্ন

- বালতি জ্যামিতি : কার্যকর উপকরণ ধরে রাখার জন্য 8 ঘন জট পর্যন্ত ধারণক্ষমতার সিলিন্ডারিক ডিজাইন

- হিঞ্জ মেশিন : উপাদান পরিবহনের সময় নিরাপদ বন্ধকরণের জন্য শক্তিশালী পিভট সিস্টেম

- প্রোটেকশন পরেন : ক্ষয় প্রতিরোধী লেপগুলি পাথরের অবস্থার মধ্যে সেবা জীবন বাড়ায়

- ভেন্টিলেশন সিস্টেম : চাপ সমীকরণ বৈশিষ্ট্য যা উপাদান শোষণ প্রতিরোধ করে

এই উপাদানগুলি হোলের অখণ্ডতা বজায় রেখে 15-30% হ্রাস করার জন্য কাজ করে। সঠিক দাঁত কোণ সারিবদ্ধতা অনুপ্রবেশ প্রতিরোধের হ্রাস, যখন অপ্টিমাইজড বালতি ভলিউম পৃষ্ঠের ফ্রিকোয়েন্সি হ্রাস। চক্রের নির্ভরযোগ্যতা সম্পূর্ণ উপাদান নিষ্কাশন নিশ্চিত করে, ব্যয়বহুল পুনরায় ড্রিলিং অপারেশনগুলি রোধ করে।

প্রকারভেদ ড্রিল বালতি এবং তাদের মাটির নির্দিষ্ট অ্যাপ্লিকেশন

স্থিতিশীল স্থল অবস্থার জন্য রোটারি ড্রিলিং বালতি

ঘূর্ণমান ড্রিলিং বালতিগুলি এমন মাটির সাথে কাজ করার সময় সবচেয়ে ভাল কাজ করে যা একসাথে লেগে থাকে এবং স্থিতিশীল মাটির অবস্থার সাথে যেমন ঘন কাদামাটি স্তর বা বালি যা সময়ের সাথে সাথে একসাথে আবদ্ধ হয়েছে। ধ্রুবক স্পাইরাল ডিজাইন খাঁজ থেকে ধূলিকণা ধারাবাহিকভাবে অপসারণ করতে সাহায্য করে। সাম্প্রতিক গবেষণায় দেখা গেছে যে, ২০২৩ সাল থেকে এই পদ্ধতিগুলোতে প্রায় ৯৫-৯৮% অবধি স্থলভাগে থাকা খনিগুলোকে অক্ষত রাখা সম্ভব। ঘূর্ণনশীল বালতিগুলিকে কী আলাদা করে তোলে তা হল তারা অপারেশনের সময় কতটা কম কাঁপে। এই বৈশিষ্ট্যটি ইতিমধ্যে দাঁড়িয়ে থাকা বিল্ডিংগুলির কাছাকাছি অবস্থিত নির্মাণ সাইটগুলিতে সত্যিই গুরুত্বপূর্ণ হয়ে ওঠে, যেখানে অত্যধিক কম্পন কাছাকাছি ভিত্তি বা দেয়ালগুলিকে ক্ষতিগ্রস্ত করতে পারে।

মাটি ড্রিলিং বালতিঃ কাদা এবং কাদা জুড়ে অভিযোজনযোগ্যতা

মাটির নির্দিষ্ট বালতিগুলিতে মাটির আর্দ্রতা (1535% জল সামগ্রী) এবং অবাধে প্যাক করা কাদাতে পরিবর্তনগুলি পরিচালনা করার জন্য নিয়মিত কাটার দাঁত এবং স্টেগারযুক্ত অ্যাপারচার রয়েছে। ২০২৪ সালের একটি ক্ষেত্রের পরীক্ষায় সাধারণ বালতিগুলির তুলনায় মিশ্র-ভূমিতে ৩০% উত্পাদনশীলতা বৃদ্ধি দেখা গেছে, তাদের গতিশীল নষ্ট-ইজেকশন ডিজাইনের কারণে।

চ্যালেঞ্জিং ভূতত্ত্বের জন্য রক অ্যান্ড স্যান্ড ব্যাকলগুলি ধরুন

এই বালতিগুলোতে কার্বিডের দাঁত এবং শক্তিশালী পার্শ্ব দেয়াল রয়েছে। সাম্প্রতিক বিশ্লেষণগুলি প্রচলিত আউগারের তুলনায় লোহার বালু এবং পাথরের স্তরে তাদের 40% দ্রুত উপাদান নিষ্কাশন হারকে তুলে ধরেছে। প্রধান উদ্ভাবনগুলির মধ্যে রয়েছেঃ

- ঘর্ষণীয় কণা আলাদা করার জন্য দ্বৈত পর্যায়ের ফিল্টারিং

- চাপ-সামঞ্জস্যপূর্ণ মাটি ধরে রাখার সিস্টেম

গভীর ভিত্তিতে বেলিং বালতি এবং তাদের কাঠামোগত সুবিধা

বেলিং বালতি গভীর ভিত্তি উপাদানগুলির জন্য নির্ভুলতা-বিস্তারিত ভিত্তি তৈরি করে, স্থিতিশীল মাটিতে 50 70% দ্বারা বহন ক্ষমতা বৃদ্ধি করে। তাদের জোটবদ্ধ বাহু এবং রিয়েল-টাইম লোড সেন্সরগুলি নিয়ন্ত্রিত মাটির স্থানচ্যুতি সক্ষম করে, অতিরিক্ত খননের ঝুঁকি 65% হ্রাস করে (জিওটেক সলিউশন, ২০২৩) । এই সরঞ্জামগুলি নিম্নলিখিতগুলির জন্য অপরিহার্যঃ

- উচ্চ-লোড কাঠামো যেমন সাসপেনশন ব্রিজ পাইর

- অপ্টিমাইজড স্ট্রেস বিতরণ প্রয়োজন যে ভূমিকম্প প্রতিরোধী ভিত্তি

এর প্রয়োগ ড্রিল বালতি in ভিত্তি নির্মাণ প্রকল্প

আধুনিক নির্মাণে ড্রিল বালতি একটি মৌলিক ভূমিকা পালন করে, যা সমালোচনামূলক অবকাঠামো প্রকল্পগুলিতে নির্ভুল ভূমি খননকে সক্ষম করে। তাদের বহুমুখিতা কাঠামোগত অখণ্ডতা বজায় রেখে জটিল ভূ-প্রযুক্তিগত চ্যালেঞ্জগুলি মোকাবেলা করে।

উচ্চ-উচ্চ বিল্ডিং ফাউন্ডেশনে ড্রিল বালতি ব্যবহার

শহরের আকাশসীমার উন্নয়নে, এই বিশেষায়িত সরঞ্জামগুলি সত্যিই উজ্জ্বল হয় যখন গভীর ভিত্তি স্তম্ভগুলির সাথে কাজ করা হয় যেগুলি বিশাল উল্লম্ব বোঝা ধরে রাখতে হয়, কখনও কখনও 15,000 কিলোনাইটনেরও বেশি ওজন। সিল করা নির্মাণ এমন এলাকায় খনন কর্মকাণ্ডের সময় স্থিতিশীল রাখতে সাহায্য করে যেখানে ভূগর্ভস্থ পানি মাটির কাঠামোর জন্য সমস্যা। কঠিন স্থল অবস্থার জন্য, বিশেষ পাথর পেষকদন্তের সংস্করণ আছে যা আসলে আট মিটার গভীরতার সকেটগুলি সরাসরি কঠিন পাথরের নীচে খনন করতে পারে। এটিকে বিশেষভাবে মূল্যবান করে তোলে যে এটি পাশের গতির সমস্যাগুলিকে আরও ভালভাবে পরিচালনা করে। পরীক্ষায় দেখা গেছে যে স্ট্যান্ডার্ড ড্রিলিং কৌশলগুলির তুলনায় পাশের স্থানচ্যুতির সমস্যা প্রায় ৪০ শতাংশ কমে গেছে, যা ভূমিকম্প-প্রবণ অঞ্চলে খুবই গুরুত্বপূর্ণ যেখানে ভবনগুলির অতিরিক্ত স্থিতিশীলতার প্রয়োজন।

সেতু ও অবকাঠামো প্রকল্পে দক্ষতাসম্পন্ন স্ট্যাকিং

ব্রিজ নির্মাণের সময়, প্রকৌশলীরা প্রায়ই বেকডের সাহায্যে ২.৫ থেকে ৪ মিটার প্রশস্ত গর্ত খোদাই করে। এই যন্ত্রগুলোতে এই স্পাইরাল আকৃতির ফ্লাইট রয়েছে যা প্রতি ঘণ্টায় ১৮ থেকে ২৫ ঘনমিটার মাটি নদীর কূপ থেকে তুলে নিতে পারে। তারা শুধু খোলামেলা গর্ত খননের চেয়ে অনেক ভালো কাজ করে কারণ তারা একই সময়ে দ্রুত চলার সময় খাঁজটির পাশগুলোকে স্থিতিশীল করে। সাম্প্রতিক সময়ে প্রকৃত নির্মাণ স্থলগুলোতে, কর্মীরা বলছেন যে তারা ৩০ শতাংশ দ্রুত কাজ সম্পন্ন করে যখন তারা এই বিশেষ বালতিগুলোতে পরিবর্তন করে যা অপ্টিমাইজড টর্কে ডিজাইন করা হয়েছে এবং সেই স্মার্ট ইন্টারলকিং কাটারগুলো যা মাটির মিশ্রণগুলোকে এতটা আটকে না রেখে সব ধরনের কাজ পরিচালনা করে।

গভীর ভিত্তি প্রকল্প এবং ভিত্তি ড্রিলিং জন্য বিশেষ সরঞ্জাম ভূমিকা

বেলড শ্যাফ্টগুলির জন্য 3: 1 বেস-টু-শ্যাফ্ট অনুপাতের প্রয়োজন হয় যা অপারেশন মাঝখানে কাটা ব্যাস প্রসারিত করতে সক্ষম টেলিস্কোপিং বালতিগুলিকে ব্যবহার করে। এই কৌশলটি নরম কালিগুলিতে শেষ ভারবহন ক্ষমতা 60% বৃদ্ধি করে এবং বেকনোটের অতিরিক্ত বর্জ্য হ্রাস করে। 50 মিটারের বেশি গভীরতার প্রয়োজনের প্রকল্পগুলির জন্য, স্বয়ংক্রিয়ভাবে নষ্ট হওয়া ইজেকশন সিস্টেমের সাথে দ্বৈত-কক্ষের বালতিগুলি সরঞ্জামগুলির ডাউনটাইমকে হ্রাস করার সময় ড্রিলিংয়ের নির্ভুলতা বজায় রাখে।

কিভাবে ড্রিল বকেট নির্বাচন ড্রিল দক্ষতা বৃদ্ধি করে

২০২৩ সালের সরঞ্জাম ব্যবহারের গবেষণায় দেখা গেছে, সঠিকভাবে ড্রিলবাকেট নির্বাচন করলে ভিত্তি প্রকল্পে অপারেশনাল দক্ষতা ১৮% থেকে ৩৪% বৃদ্ধি পায়। যারা বালতি স্পেসিফিকেশনকে মাটির রচনা এবং কাঠামোগত প্রয়োজনীয়তার সাথে মেলে তারা ২৭% পুনরায় কাজ হার হ্রাস করে এবং ২ মিমি tolerances মধ্যে borehole নির্ভুলতা বজায় রাখে।

সঠিক সরঞ্জাম নির্বাচন করে ড্রিলিং দক্ষতা বৃদ্ধি করা

ভূ-প্রযুক্তিগত বিশ্লেষণ সর্বোত্তম বালতি কনফিগারেশন নির্ধারণ করে৯০% ঠিকাদার স্ট্যান্ডার্ড মডেলের তুলনায় সংহত মাটিতে কাঁচা-সংবেদনশীল কাদা বালতি ব্যবহার করার সময় প্রকল্পের সময়সীমা কম বলে প্রতিবেদন করেছেন। মাটির নির্দিষ্ট টুলিং শক্তি অপচয়কে কমিয়ে দেয়, শামুকের অবস্থার মধ্যে হেলিক্যাল ফ্লাইং ডিজাইনগুলি টর্ক প্রয়োজনীয়তা 41% হ্রাস করে।

অপ্টিমাইজড বালতি ডিজাইনের মাধ্যমে চক্রের সময় কমাতে

বাল্ক প্লেট জ্যামিতির উদ্ভাবনগুলি প্রোটোটাইপ পরীক্ষায় 22% দ্রুত ক্ষতি অপসারণের লক্ষ্যে পৌঁছেছে। এই চক্রের সময়কাল কমিয়ে আনা তিনটি ডিজাইন ফ্যাক্টর থেকে উদ্ভূতঃ

- টংস্টেন-কার্বাইড দাঁত ক্লাস্টার যা 38% কম downforce প্রয়োজন

- পরিবর্তনশীল পিচ ফ্লাইং যা নষ্ট গতি বৃদ্ধি করে

- মডুলার পরিধান প্যাড যা সার্ভিস ইন্টারভেল 120 অপারেটিং ঘন্টা দ্বারা প্রসারিত করে

কেস স্টাডিঃ বেলিং বালতি ব্যবহার করে ড্রিলিং দক্ষতা বৃদ্ধি

২০২৪ সালের একটি উচ্চ গতির রেল প্রকল্পে প্রচলিত পদ্ধতির তুলনায় ৬৫% দ্রুত বেসড শ্যাফটগুলি সম্পূর্ণ করার জন্য বেলিং বালতিগুলি প্রদর্শিত হয়েছিল। বিশেষায়িত টুলিং একক-পাস দক্ষতার সাথে 3.8 মিটার ব্যাসাকার বেলআউট তৈরি করেছে, যা মাধ্যমিক প্রসারিত অপারেশনগুলিকে বাদ দিয়েছে। প্রকল্প পরিচালকরা রেকর্ড করেছেনঃ

| মেট্রিক | প্রচলিত পদ্ধতি | বেনিং বাটি | উন্নতি |

|---|---|---|---|

| প্রতি শ্যাফ্টের জন্য সমাপ্তির সময় | ১৪.২ ঘণ্টা | ৫.১ ঘন্টা | ৬৪% দ্রুত |

| বেকনট ব্যবহারের অতিরিক্ত ব্যবহার | ১২% | 3% | 75% হ্রাস |

| সরঞ্জামগুলির জ্বালানী খরচ | ৮৭ লিটার | ৬২ লিটার | ২৯% সঞ্চয় |

রোটারি ড্রিলিং অপারেশনে ডেটা-ড্রাইভড পারফরম্যান্স অপ্টিমাইজেশন

রিয়েল টাইম ড্রিলিং বিশ্লেষণ প্ল্যাটফর্ম এখন পূর্বাভাস এবং প্রকৃত বালতি কর্মক্ষমতা মধ্যে 94% মিল অর্জন। ইন্টিগ্রেটেড স্ট্রেঞ্জ গেইজ এবং ইনার্শিয়াল সেন্সরগুলি মাটির ঘনত্বের পরিবর্তনের মুখোমুখি হলে স্বয়ংক্রিয় আরপিএম সমন্বয়কে সক্ষম করে, মিশ্র ভূতত্ত্ব স্তর জুড়ে সর্বোত্তম কাটা দক্ষতা বজায় রাখে।

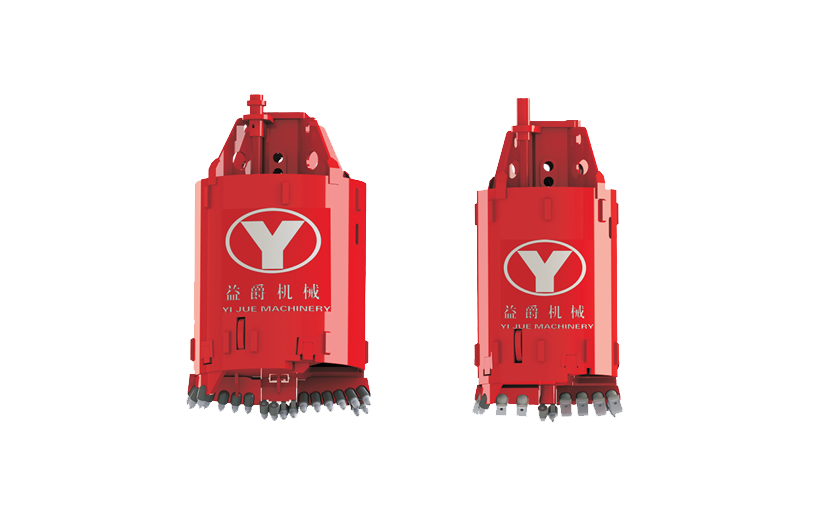

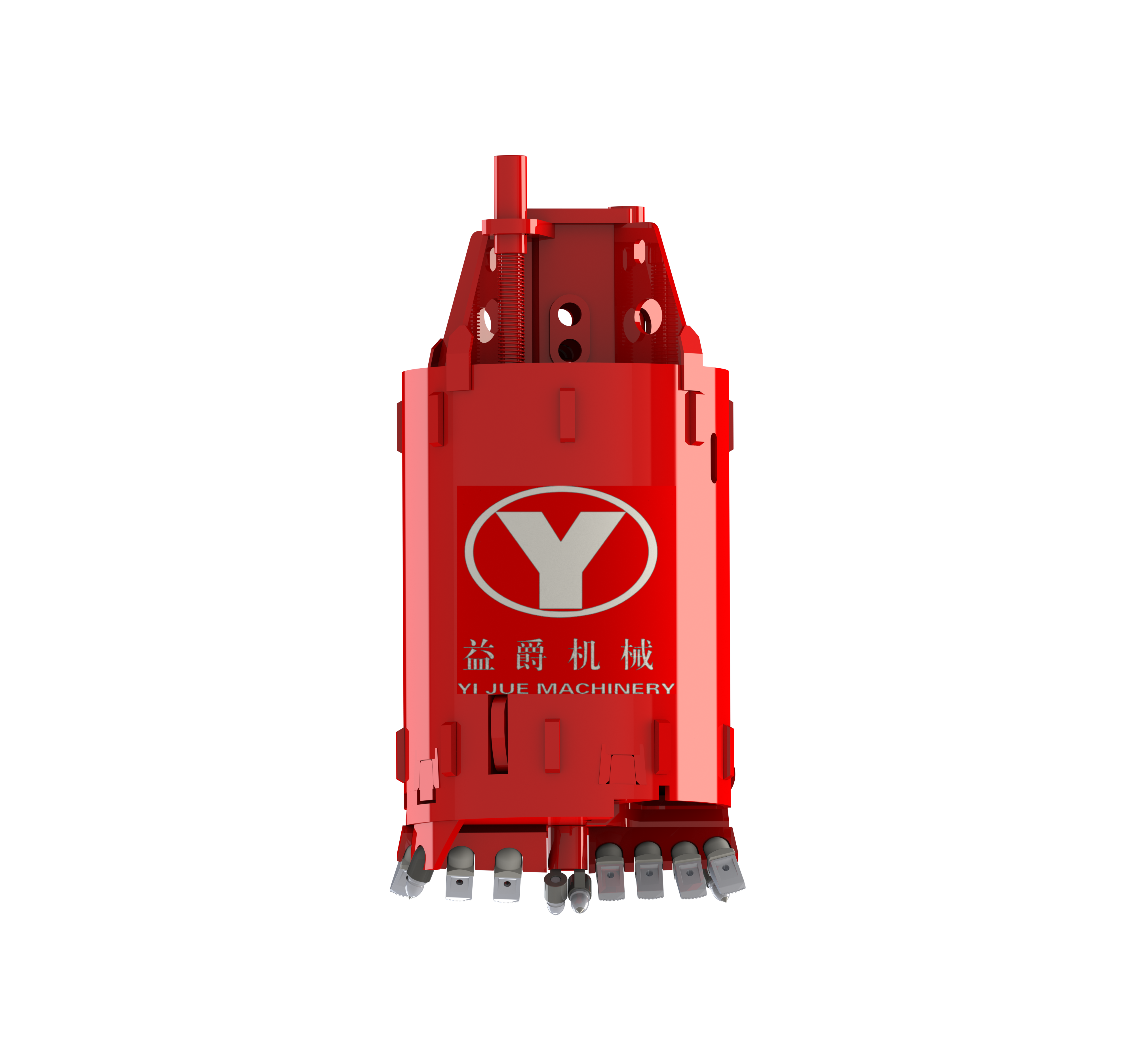

ড্রিল বকেট প্রযুক্তির উদ্ভাবন উহান ই জু টেংদা মেশিনারি কোং লিমিটেড।

আধুনিক ড্রিল বালতি বৈশিষ্ট্য এবং নকশা মধ্যে প্রকৌশল অগ্রগতি

ইঞ্জিনিয়ারিংয়ের সর্বশেষ অগ্রগতি সত্যিই পরিবর্তিত হয়েছে, যা ড্রিলবাকেটগুলি করতে পারে, উন্নত কাঠামোগত নকশা এবং নতুন উপকরণগুলির জন্য ধন্যবাদ। উন্নত কম্পিউটার মডেলিং ব্যবহার করে, প্রকৌশলীরা ট্যাপার দিয়ে কাটার প্রান্ত তৈরি করেন যা মাটির মতো মাটির সাথে কাজ করার সময় মাটির আঠালো সমস্যাগুলি প্রায় 40% হ্রাস করে। এদিকে, এই বিশেষ বোরন ইস্পাত খাদ দাঁতগুলো নিয়মিত দাঁতের চেয়ে প্রায় আড়াই বছর বেশি সময় ধরে থাকে। আরেকটি স্মার্ট বৈশিষ্ট্য হল স্ব-পরিচ্ছন্নতা ফ্লুট যা খননের সময় ময়লা জমা হতে বাধা দেয়, তাই গর্তটি পুরো কাজ জুড়ে সোজা এবং পরিষ্কার থাকে। এই সব উন্নতিগুলি ফাউন্ডেশন ড্রিলারদের জন্য কিছু বড় মাথাব্যথা মোকাবেলা করে যারা প্রায়ই ভাঙা welds এবং loose teeth এর সাথে মোকাবিলা করে যা ডাউনটাইম এবং অতিরিক্ত খরচ সৃষ্টি করে।

কিভাবে উহান ই জুয়ে টেংদা ড্রিলিং দক্ষতা এবং কর্মক্ষমতা অপ্টিমাইজ

কোম্পানিটি কিছু অনন্য উৎপাদন পদ্ধতি তৈরি করেছে যা আসলে ঘূর্ণন ড্রিলের সাইটের কার্যকারিতা সম্পর্কে বাস্তব উন্নতি করে। তাদের বিশেষ হাইড্রোলিক সিঙ্ক সিস্টেমটি সত্যিই উল্লেখযোগ্য যা খনির ঘূর্ণন গতিকে ড্রিলিংয়ের সময় প্রয়োগ করা চাপের সাথে মেলে। এই সমন্বয় কঠোর ভূগর্ভস্থ স্তরগুলির মধ্য দিয়ে কাজ করার সময় গড় চক্রের সময়গুলি প্রায় 18% হ্রাস করে। বিভিন্ন পাথরের ক্ষেত্রে প্রকৃত ক্ষেত্রের পরীক্ষার দিকে নজর দিলে, অপারেটররা মিশ্র মাটির অবস্থার মধ্য দিয়ে খনন করার সময় প্রায় 30% কম টর্ক প্রয়োজন দেখে। এর মানে হল কম জ্বালানী পোড়া এবং যন্ত্রপাতি নিজেই কম চাপ। তারা বালি থেকে উত্তেজনা প্রতিরোধে আরও ভালোভাবে কাজ করে এমন ড্রিল বিটগুলির জন্য লেপ প্রযুক্তি নিয়েও কাজ করেছে। ঠিকাদাররা অবকাঠামো পিল ড্রাইভিং কাজের রক্ষণাবেক্ষণে প্রায় 22% কম দিন হারাতে রিপোর্ট করেন যেখানে এই লেপা বিটগুলি নিয়মিত ব্যবহার করা হয়।